Принципы нанесения покрытий электронно-лучевым испарением

Основной механизм

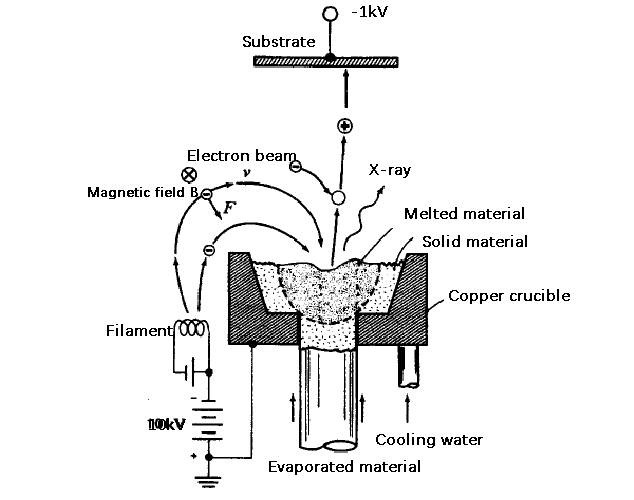

В условиях высокого вакуума нить накала электронной пушки нагревается, заставляя ее испускать горячие электроны. Затем эти электроны ускоряются ускоряющим анодом, приобретая при этом значительную кинетическую энергию. Достигнув испаряемого материала, электроны переводят свою кинетическую энергию в тепло, эффективно бомбардируя материал. Это преобразование энергии нагревает и испаряет испаряемый материал, тем самым облегчая процесс нанесения покрытия электронно-лучевым испарением.

Высокий вакуум имеет решающее значение, поскольку он минимизирует столкновения между электронами и молекулами остаточного газа, гарантируя, что электроны сохранят свою кинетическую энергию до тех пор, пока не достигнут целевого материала. Эффективность этого процесса повышается благодаря точному контролю энергии и фокуса электронного пучка, что позволяет локализовать нагрев и испарение материала покрытия. Этот метод особенно эффективен для материалов с высокой температурой плавления, так как концентрированная энергия электронного пучка может быстро поднять их температуру до точки испарения.

Процесс испарения электронным лучом - это сложный механизм, использующий принципы преобразования энергии и вакуумной технологии для достижения точного и эффективного нанесения покрытий на различные материалы. Эта технология не только обеспечивает высокую чистоту и точность, но и позволяет наносить покрытия на материалы, которые сложно обрабатывать традиционными методами.

Компоненты источника электронно-лучевого испарения

Источник электронно-лучевого испарения - это сложная система, предназначенная для испарения материалов с высокой точностью и чистотой. В своей основе система состоит из нескольких важнейших компонентов:

-

Горячий катод: Это основной источник электронов. Горячий катод, обычно изготовленный из таких материалов, как вольфрам, нагревается до экстремальных температур, часто превышающих 2 000 градусов Цельсия. Это сильное нагревание приводит к испусканию электронов с поверхности катода.

-

Ускоритель электронов: После испускания эти электроны ускоряются электрическим полем, создаваемым ускоряющим полюсом. Это поле придает электронам значительную кинетическую энергию, позволяя им двигаться с большой скоростью.

-

Анод: Анод, расположенный рядом с тиглем, содержащим материал покрытия, служит мишенью для ускоренных электронов. Когда пучок электронов ударяется об анод, кинетическая энергия преобразуется в тепло, быстро нагревая материал покрытия до температуры испарения.

-

Тигель: Тигель - это важный компонент, в котором хранится материал покрытия. Обычно он изготавливается из таких материалов, как медь или вольфрам для низкотемпературных материалов, или из технической керамики для высокотемпературных применений. Тигель постоянно охлаждается водой, чтобы предотвратить его плавление и загрязнение материала покрытия.

-

Магнитное поле: Магниты, установленные рядом с источником электронного пучка, генерируют магнитное поле, которое фокусирует электроны в концентрированный пучок. Этот сфокусированный пучок обеспечивает точное направление энергии на материал покрытия, максимизируя эффективность и минимизируя потери энергии.

Сочетание этих компонентов позволяет источнику электронно-лучевого испарения получать высококонцентрированную энергию, локально нагревая материал покрытия до экстремальных температур и заставляя его испаряться. Такой точный контроль распределения энергии гарантирует, что материал покрытия испаряется без загрязнений, что позволяет получать пленки высокой чистоты.

Характеристики покрытий, наносимых электронно-лучевым испарением

Преимущества

-

Повышенная плотность потока: Электронно-лучевое испарение может похвастаться значительно более высокой плотностью потока по сравнению с традиционными методами резистивного нагрева. Это преимущество особенно выгодно для материалов с высокой температурой плавления, поскольку оно ускоряет скорость испарения, способствуя нанесению высококачественных пленок.

-

Превосходная чистота: Процесс включает испарение сырья в охлаждаемый водой медный тигель. Такая конструкция не только предотвращает загрязнение, но и обеспечивает производство пленок исключительно высокой чистоты. Контролируемая среда сводит к минимуму количество примесей, что очень важно для приложений, требующих соблюдения строгих стандартов чистоты.

-

Улучшенное качество пленки: Большая кинетическая энергия испаряемых частиц приводит к повышению точности и силы сцепления пленки. Эта кинетическая энергия обеспечивает более эффективное сцепление частиц с основой, что приводит к получению пленок с превосходной структурной целостностью и долговечностью.

Недостатки

-

Сложная общая структура и более высокая цена: Одним из основных недостатков оборудования для нанесения покрытий электронно-лучевым испарением является его сложная конструкция, что часто приводит к более высокой цене по сравнению с альтернативными технологиями нанесения покрытий. Сложность обусловлена наличием сложных компонентов, таких как электронная пушка, ускоряющий анод и вакуумные системы, каждый из которых вносит свой вклад в общую стоимость.

-

Взаимодействие между электронным пучком и частицами пара: Высокая плотность пара в непосредственной близости от источника испарения может привести к значительным взаимодействиям между потоком электронного пучка и частицами пара. Эти взаимодействия могут нарушить поток электронов, потенциально вызывая возбуждение и ионизацию паров и остаточных газов в системе. Такие явления могут негативно повлиять на качество осажденной пленки, что приведет к несоответствиям и дефектам в конечном продукте.

Области применения покрытия электронно-лучевым испарением

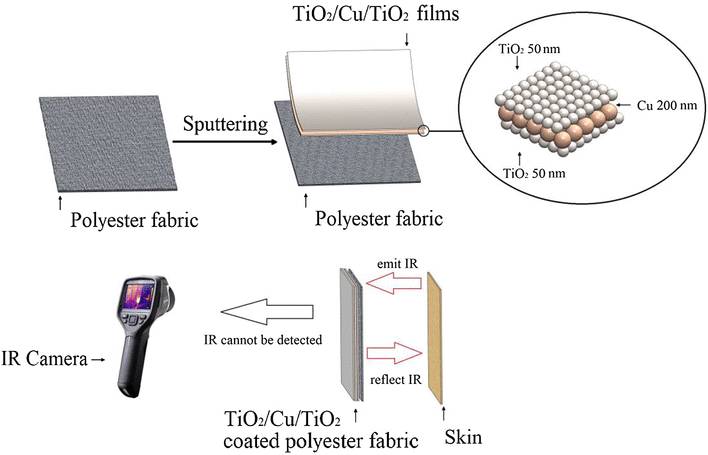

Нанесение покрытия на пленку TiO2

Процесс нанесения тонких пленок TiO2 тщательно выполняется с помощью полностью автоматической оптической системы нанесения покрытий INTEGRITY-39 которая объединяет технологию испарения с помощью ионного пучка и электронно-лучевого испарения. Эта передовая система разработана для оптимизации параметров осаждения, обеспечивая высочайшее качество пленки TiO2. Процесс начинается с точного контроля рабочих параметров электронной пушки, включая напряжение и ток, которые необходимы для поддержания требуемого уровня энергии для испарения. Одновременно с этим тщательно контролируется и регулируется температура осаждения в вакуумной камере, чтобы создать оптимальную среду для формирования пленки.

В качестве первичных материалов пленки и реакционных газов используются Ti2O3 и O2 высокой чистоты, соответственно. Использование материалов высокой чистоты необходимо для предотвращения загрязнения, которое может существенно повлиять на оптические свойства пленки TiO2. Интеграция помощи ионного пучка дополнительно повышает структурную целостность пленки, способствуя лучшей адгезии и уменьшению дефектов. Такой многогранный подход гарантирует, что получаемые пленки TiO2 не только оптически превосходны, но и механически прочны, что делает их пригодными для широкого спектра применений в оптике и фотонике.

Возможности автоматизации системы INTEGRITY-39 упрощают процесс нанесения покрытий, снижая количество человеческих ошибок и повышая воспроизводимость процесса. Это особенно важно в отраслях, где постоянство и точность имеют первостепенное значение, например, при производстве оптических фильтров и солнечных батарей. Благодаря точной настройке параметров испарения электронным лучом и использованию помощи ионного пучка система позволяет получать пленки TiO2 с индивидуальными свойствами, отвечающими специфическим требованиям различных областей применения.

Спектральные испытания и анализ

Спектральные свойства пленок TiO2 были тщательно проанализированы с помощью спектрофотометра Lambda900. Этот прибор позволил провести точные измерения оптических спектров, которые затем были обработаны с помощью метода огибающей программы Macleod для определения показателя преломления и коэффициента экстинкции. Анализ выявил нюансы в оптических свойствах пленок TiO2: по мере уменьшения уровня вакуума показатель преломления и коэффициент экстинкции сначала увеличивались, достигая пика, а затем демонстрировали последующее снижение.

Такое поведение можно объяснить несколькими факторами:

- Увеличение числа столкновений: Более низкий уровень вакуума приводит к увеличению числа столкновений частиц, что может временно улучшить оптические свойства за счет увеличения плотности пленки.

- Тепловые эффекты: Тепловая энергия в системе может влиять на структурную целостность пленки и оптические константы, вызывая их колебания.

- Динамика осаждения материала: Способ осаждения частиц TiO2 на подложку меняется в зависимости от вакуумного давления, что влияет на однородность и оптические свойства пленки.

| Уровень вакуума | Показатель преломления | Коэффициент экстинкции |

|---|---|---|

| Высокий | Низкий | Низкий |

| Средний | Высокий | Высокий |

| Низкий | Средний | Средняя |

Наблюдаемая тенденция подчеркивает критическую роль вакуумных условий в процессе электронно-лучевого испарения и необходимость точного контроля для достижения оптимальных свойств пленки.

Структура компонентов и техническое обслуживание установки для нанесения покрытий электронно-лучевым испарением

Структура компонентов

Установка для нанесения покрытий электронно-лучевым испарением - это сложное оборудование, предназначенное для прецизионного нанесения тонких пленок. Она состоит из трех основных подсистем: системы управления система управления система управления система вакуумного воздушного контура и система электронной пушки . Каждый из этих компонентов играет решающую роль в обеспечении эффективности и производительности машины.

Сайт система вакуумного воздушного контура является неотъемлемой частью поддержания высокого вакуума, необходимого для процесса испарения. Эта система включает в себя механический насос передней ступени, который отвечает за первоначальное удаление воздуха, и высоковакуумный низкотемпературный насос, который еще больше повышает уровень вакуума. Сочетание этих насосов обеспечивает стабильную и оптимальную вакуумную среду, необходимую для равномерного осаждения тонких пленок.

Система система электронной пушки является сердцем источника испарения. Она состоит из электронной пушки и тигля. Электронная пушка испускает сфокусированный пучок электронов, которые разгоняются до высоких скоростей, обеспечивая необходимую кинетическую энергию для нагрева и испарения материала покрытия. Тигель, обычно изготовленный из высокочистого жаропрочного материала, вмещает материал покрытия и располагается так, чтобы принимать электронный луч. Такая установка позволяет точно контролировать процесс испарения, обеспечивая равномерное и эффективное испарение материала.

Таким образом, структура компонентов установки для нанесения покрытий электронно-лучевым испарением тщательно продумана для обеспечения высокоточного и высокоэффективного процесса нанесения покрытий. Интеграция передовых систем управления, надежных вакуумных воздушных контуров и сложных систем электронных пушек гарантирует, что машина может работать с широким спектром материалов и приложений для нанесения покрытий с исключительной точностью и надежностью.

Навыки технического обслуживания

К распространенным неисправностям установок для нанесения покрытий электронно-лучевым испарением относятся запах гари в вакуумной камере, неисправности электронной пушки и ненормальная нагрузка током электронного луча. Эти проблемы могут существенно повлиять на производительность и долговечность оборудования. Для решения этих проблем необходим систематический подход к техническому обслуживанию.

Первое, короткие замыкания в цепи необходимо тщательно проверять. Короткое замыкание может вызвать чрезмерное нагревание и повреждение компонентов, что приводит к появлению запаха гари в вакуумной камере. Регулярные проверки и использование диагностических инструментов помогут своевременно выявить и устранить эти проблемы.

Во-вторых, обеспечение правильное подключение высоковольтных кабелей имеет решающее значение. Высоковольтные кабели являются неотъемлемой частью системы электронной пушки, и любые ослабленные или поврежденные соединения могут привести к сбоям в работе. Техническое обслуживание должно включать затягивание соединений и замену поврежденных кабелей, чтобы предотвратить перебои в процессе работы электронного пучка.

И последнее, сотрясение грунта следует проверять с помощью мегомметра. Дрожание грунта может вызвать электрическую нестабильность, что приведет к ненормальной нагрузке током электронного пучка. Этот шаг гарантирует, что электрическое заземление является надежным и эффективным, поддерживая стабильность электронного пучка и предотвращая потенциальные опасности.

Решение этих специфических задач по техническому обслуживанию позволяет значительно повысить надежность и эффективность установок для нанесения покрытий электронно-лучевым испарением.

Связанные товары

- Тигли из вольфрама и молибдена для нанесения покрытий методом электронно-лучевого испарения для высокотемпературных применений

- Тигель из бескислородной меди для нанесения покрытий методом электронно-лучевого испарения и испарительная лодочка

- Высокочистый графитовый тигель для электронно-лучевого испарения

- Тигель из проводящего нитрида бора для нанесения покрытий методом электронно-лучевого испарения, тигель из BN

- Тигли для электронно-лучевого испарения, тигли для электронных пушек для испарения

Связанные статьи

- Изучение преимуществ использования вольфрама для нагрева печи

- Сравнительное исследование методов испарения и распыления при осаждении тонких пленок

- Покрытие электронно-лучевым испарением: Преимущества, недостатки и области применения

- Выбор материалов для вакуумного покрытия: Ключевые факторы и соображения

- Технология электронно-лучевого испарения в вакуумном покрытии