Введение

Оглавление

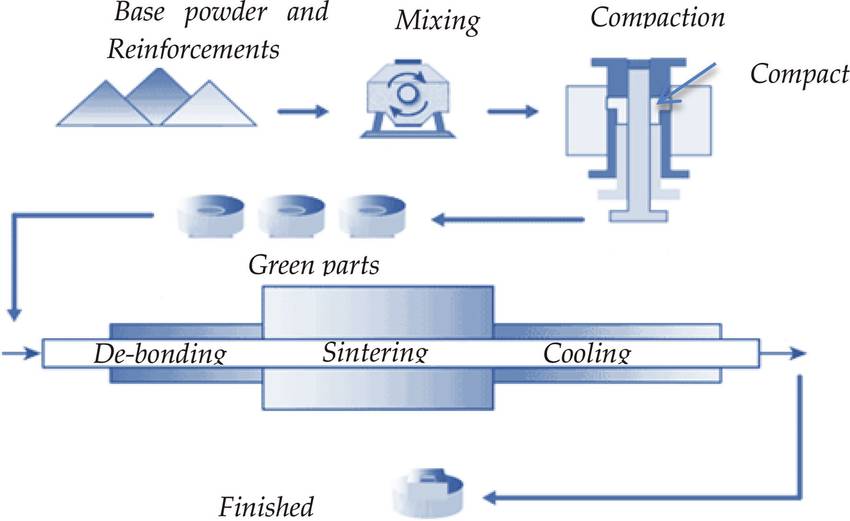

В мире обработки металлических порошков для прессования используются два распространенных метода: горячее прессование и холодное прессование . Эти методы играют решающую роль в создании высококачественных металлических компонентов. Горячее прессование предполагает объединение отдельных стадий порошковой металлургии в единую камеру, где одновременно происходит уплотнение и спекание. С другой стороны, при холодном прессовании используется другой подход: приложение давления без использования тепла. В этом сообщении блога мы углубимся в характеристики, преимущества и результаты методов горячего и холодного прессования, предоставив представление об их применении и преимуществах в металлообрабатывающей промышленности.

Метод горячего прессования в камере уплотнения

Описание процесса горячего прессования

Горячее прессование предполагает прессование и спекание порошковой детали за один этап. Сила штампа уплотняет порошок, в то же время к работе применяется тепло. Благодаря этому производственному процессу могут быть достигнуты хорошие механические свойства и точность размеров. Для горячего прессования следует поддерживать контролируемую атмосферу. Материалы форм должны быть способны сохранять целостность в условиях экстремальных температур и давлений, которые требуются для этого процесса.

Процесс объединения отдельных стадий порошковой металлургии

Две отдельные стадии порошковой металлургии могут быть объединены. Это горячее прессование, при котором работы по уплотнению и спеканию выполняются в одной камере. Сначала матрица создает зеленую часть, которая по-прежнему представляет собой массу отдельных металлических частиц. Далее зерна «шеют» и спекаются. Повышенная температура поддерживается чуть ниже критической точки плавления выбранного сплава, поэтому частицы объединяются. Никакого разжижения, плавления металлов не происходит. Опять же, внутри одной камеры используются два отдельных источника энергии. Огромное давление придает порошку геометрию, а затем приложенная тепловая энергия способствует слипанию уплотненного порошка.

Механизм уплотнения и спекания в одной камере

Камеры горячего прессования/спекания используются для производства уплотненных инструментов. При прессовании в теплораспределительные графитовые матрицы термическая энергия и процесс уплотнения улучшают характеристики спекания металлических порошков, которые в противном случае сопротивлялись бы этому процессу. Объединив эти два этапа, можно производить в больших количествах режущие инструменты из уплотненного твердого сплава с низкой пористостью на станке, который изначально не предназначался для таких целей. В качестве альтернативы, когда дело доходит до холодного прессования, на двух отдельных стадиях формования производятся изделия с геометрическими деталями, которые имеют рассчитанный коэффициент пористости, а также своего рода внутреннюю жидкость/воск. Таким образом, смазочные масла обычно хранятся внутри самосмазывающихся подшипников.

Горячее и холодное прессование металлических порошков: в чем разница?

В камере уплотнения доступны две альтернативные системы прессования. В методе горячего прессования используются повышенные температуры. Это двухпроцессная операция: прессование металлического порошка и его спекание. Почти твердый, слегка пористый, комбинированный подход к обработке обеспечивает качество инструмента. Альтернативно, холодное прессование осуществляется без нагрева. Эту последнюю фазу процесса оставляют до тех пор, пока уплотненный продукт не достигнет стадии спекания.

Метод холодного прессования в камере уплотнения

Описание процесса холодного прессования.

Холодное прессование — это метод, используемый в камерах уплотнения для производства геометрически детализированных изделий с рассчитанным коэффициентом пористости. В отличие от горячего прессования, холодное прессование не требует применения тепла для превращения неспеченной прессовки в твердую массу. Вместо этого в камере уплотнения создается высокое давление, где соединяются верхние секции матрицы и их нижние компоненты. Центральный элемент и подающий башмак завершают архитектуру матрицы. Камера уплотнения может подвергаться низкотемпературному обжигу для сжигания прессующей смазки.

Контраст с горячим прессованием с точки зрения применения тепла

С другой стороны, при горячем прессовании используются повышенные температуры в двухпроцессной операции. Порошок металла сначала уплотняется, а затем спекается. Тепло способствует слипанию уплотненного порошка, в результате чего получается почти твердый и слегка пористый продукт. Сочетание уплотнения и спекания в одной камере дает результаты инструментального качества. Напротив, при холодном прессовании не используются никакие нагревательные элементы, и процесс спекания осуществляется отдельно после уплотнения.

Различия в архитектуре штампа при горячем и холодном прессовании

Архитектура матрицы также различается при горячем и холодном прессовании. При горячем прессовании графитовые сердечники используются для замены вариантов из закаленной стали, используемых при холодном прессовании. Это различие в архитектуре штампа необходимо для обеспечения теплового воздействия при горячем прессовании, поскольку графит является лучшим проводником тепла по сравнению со сталью.

В целом, как методы горячего, так и холодного прессования имеют свои преимущества и применения. Горячее прессование подходит для изготовления уплотненных инструментов с улучшенными характеристиками спекания, а холодное прессование идеально подходит для изготовления геометрически детализированных изделий с рассчитанным коэффициентом пористости. Кроме того, холодное прессование можно комбинировать с другими процессами, такими как холодное изостатическое прессование, при котором давление равномерно распределяется по всей поверхности формы и достигается более равномерная плотность.

Метод холодного прессования в камерах прессования предлагает универсальный подход к производству высококачественной продукции методами порошковой металлургии.

Преимущества методов горячего и холодного прессования

Производство уплотненных инструментов методом горячего прессования.

Камеры горячего прессования/спекания используются для производства уплотненных инструментов. Этот метод включает в себя приложение давления прессования и тепловой энергии к металлическим порошкам, спрессованным в теплораспределительные графитовые матрицы. Сочетание давления и тепла улучшает характеристики спекания металлических порошков, в результате чего получаются малопористые, уплотненные твердосплавные режущие инструменты. Эта технология позволяет производить высококачественные инструменты в больших количествах на станке, изначально не предназначенном для таких целей.

Улучшенные характеристики спекания за счет комбинирования стадий.

Горячее прессование объединяет этапы прессования и спекания в одной камере. Сначала матрица создает зеленую часть, представляющую собой массу отдельных металлических частиц. Затем зерна «шеют» и спекаются при повышенных температурах чуть ниже критической точки плавления сплава. Этот процесс способствует объединению и слиянию частиц без плавления металлов. Используя два отдельных источника энергии в одной камере, горячее прессование обеспечивает улучшенные характеристики спекания и производство продуктов с мелким зерном и хорошими механическими и электрическими свойствами.

Особенности продукции, произведенной методом холодного прессования

Холодное прессование — это метод, не требующий нагрева на стадии уплотнения. Вместо этого уплотненный продукт спекается отдельно. Этот метод используется для создания детализированных компонентов с заранее заданными пустотами, капиллярными путями и смазочными жидкостями. Продукты, произведенные методом холодного прессования, имеют рассчитанный коэффициент пористости и содержат жидкость/воск, например, смазочные масла, хранящиеся внутри самосмазывающихся подшипников. Холодное прессование предлагает преимущества большей гибкости формы и размера, большего соотношения сторон, улучшенного уплотнения порошка и возможности обработки материалов с различными характеристиками и формами.

В заключение отметим, что методы горячего и холодного прессования имеют свои уникальные преимущества при производстве уплотненных инструментов и компонентов. Горячее прессование улучшает характеристики спекания и позволяет производить высококачественные инструменты в больших количествах. С другой стороны, холодное прессование обеспечивает большую гибкость формы и размера, а также возможность создавать детализированные детали с заранее заданными характеристиками. Понимание различий между этими двумя методами необходимо для выбора наиболее подходящего метода для конкретных производственных требований.

Сравнение результатов методов горячего и холодного прессования

Улучшение прочности и плотности за счет горячего прессования.

Методы горячего прессования известны своей способностью устранять потенциальные недостатки материала, в результате чего детали становятся более прочными и плотными. По мере снижения коэффициента пористости готовое изделие становится более прочным. Это делает горячее прессование предпочтительным методом создания специализированных изделий, таких как инструменты из спеченного карбида. Этот процесс включает использование одной камеры, которая применяет давление уплотнения и тепловую энергию для достижения желаемого результата.

Создание специализированных изделий по однокамерной технологии.

Методы горячего прессования, выполняемые в одной камере, позволяют создавать специализированные изделия с повышенной прочностью и плотностью. Этот метод обычно используется для производства инструментов из спеченного карбида и других специализированных компонентов. Применяя давление прессования и тепловую энергию в контролируемой среде, горячее прессование обеспечивает производство высококачественных компонентов.

Производство деталей с мелкими деталями методом холодного прессования.

Методы холодного прессования используются для создания детализированных компонентов с заранее заданными пустотами, капиллярными путями и смазочными жидкостями. Компоненты, полученные методом холодного прессования, могут выглядеть твердыми, но обладают уникальными свойствами. Этот метод широко используется в различных отраслях, таких как производство мобильных телефонов, производство сенсорных экранов, производство компьютеров, производство принтеров и производство мембранных переключателей.

Уникальные свойства компонентов, полученных методом холодного прессования.

Компоненты, полученные методом холодного прессования, обладают рядом уникальных свойств. Они обладают заранее определенными пустотами, капиллярными путями и смазывающими жидкостями, хотя могут выглядеть твердыми. Это обеспечивает большую гибкость в форме и размере готового продукта. Холодное прессование также позволяет производить компоненты с более длинными пропорциями, что позволяет создавать длинные и тонкие гранулы. Кроме того, холодное прессование позволяет улучшить уплотнение порошка, что приводит к лучшему уплотнению конечного продукта. Этот метод также дает возможность обрабатывать материалы с различными характеристиками и формами, в результате чего получаются компоненты с улучшенными свойствами.

Таким образом, методы как горячего, так и холодного прессования имеют свои преимущества и используются для разных целей. Горячее прессование предпочтительнее из-за повышения прочности и плотности, тогда как холодное прессование предпочтительнее для создания детализированных компонентов с уникальными свойствами. Выбор между двумя методами зависит от конкретных целей проекта и характеристик используемых материалов.

Заключение

В заключение отметим, что методы как горячего, так и холодного прессования имеют свои преимущества и применения при обработке металлических порошков. Горячее прессование дает преимущества в производстве уплотненных инструментов, улучшенных характеристик спекания и возможности объединить этапы уплотнения и спекания в одной камере. С другой стороны, холодное прессование позволяет производить детали с высокой детализацией и придает конечным продуктам уникальные свойства. Выбор между двумя методами зависит от желаемого результата и конкретных требований проекта. Понимание различий и возможностей каждого метода необходимо для достижения оптимальных результатов при обработке металлических порошков.

Связанные товары

- Вакуумная печь горячего прессования Нагретая вакуумная прессовальная машина

- Теплый изостатический пресс для исследований твердотельных батарей

- Печь горячего прессования в вакууме, машина для горячего прессования, трубчатая печь

- Ручная изостатическая прессовальная машина холодного изостатического прессования (ГИП)

- Автоматический гидравлический пресс с подогревом и нагревательными плитами для лабораторного горячего прессования 25Т 30Т 50Т

Связанные статьи

- Победа над пустотой: Тихая сила вакуумного горячего прессования

- Полное руководство по применению печи горячего прессования в вакууме

- За гранью жары: почему давление является решающим фактором в передовых материалах

- Парадокс давления: почему больше — не всегда лучше при спекании под давлением

- Невидимая физика совершенства: управление теплом, давлением и временем