Введение в PECVD-покрытие в солнечных элементах

Спрос на рынке и важность PECVD

По мере развития рынка солнечных элементов из кристаллического кремния растет спрос как на производительность, так и на эстетическую привлекательность. Этот сдвиг повысил значимость PECVD-покрытия (Plasma-Enhanced Chemical Vapor Deposition), сделав его ключевым фактором, определяющим качество и эффективность солнечных элементов.

Системы PECVD - незаменимые инструменты в современном полупроводниковом производстве, известные своей способностью создавать пленки исключительной однородности, обрабатываемые при низких температурах и с высокой производительностью. Эти характеристики делают PECVD-технологию краеугольным камнем в различных областях применения, включая осаждение тонких пленок для микроэлектронных устройств, фотогальванических элементов и дисплейных панелей.

Процесс PECVD особенно выгоден благодаря превосходным физическим свойствам получаемых пленок. Эти пленки не только однородны и высоко сшиты, но и обладают замечательной устойчивостью к химическим и термическим изменениям. Экономичность и высокая эффективность плазменного нанесения полимеров расширили область применения PECVD, особенно в оптических покрытиях и диэлектрических пленках.

Кроме того, PECVD обеспечивает точный контроль над такими свойствами материала, как напряжение, коэффициент преломления и твердость, что очень важно для полупроводниковой промышленности. Пленки, полученные методом PECVD, используются для инкапсуляции устройств, пассивации поверхности и изоляции проводящих слоев, что еще раз подчеркивает их значение для развития полупроводникового сектора.

Таким образом, по мере роста спроса на современные электронные устройства роль систем PECVD в полупроводниковой промышленности будет становиться все более важной. Эта технология не только удовлетворяет растущие потребности рынка в высокоэффективных солнечных батареях, но и стимулирует инновации в различных других электронных приложениях.

Производственный процесс и роль PECVD

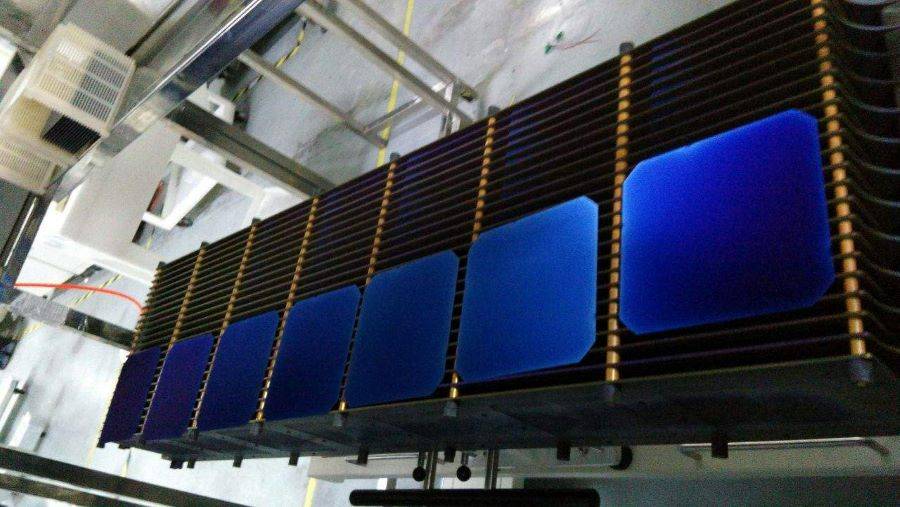

Процесс производства кристаллических кремниевых солнечных элементов состоит из нескольких этапов, при этом химическое осаждение из паровой фазы с усилением плазмы (PECVD) играет ключевую роль как в эстетических, так и в экономических аспектах производства солнечных элементов. PECVD является неотъемлемой частью формирования высококачественных, однородных пленок, которые повышают долговечность и эффективность солнечных элементов, тем самым снижая общие производственные затраты.

Пленки, полученные методом PECVD, славятся своими исключительными физическими свойствами, такими как однородность, высокая степень сшивки и устойчивость к химическим и термическим изменениям. Эта технология не только экономична, но и высокоэффективна, что делает ее предпочтительным методом для создания оптических покрытий и диэлектрических пленок. Процесс позволяет точно контролировать свойства материала, включая напряжение, коэффициент преломления и твердость, которые имеют решающее значение для применения в полупроводниковой промышленности. Пленки, полученные методом PECVD, необходимы для инкапсуляции устройств, пассивации поверхности и изоляции проводящего слоя - все это критически важно для функциональности и долговечности солнечных батарей.

На микроскопическом уровне процесс PECVD включает в себя несколько сложных этапов:

- Активация газа: Молекулы газа сталкиваются с электронами в плазме, образуя активные группы и ионы, хотя образование ионов менее вероятно из-за более высокой энергии, необходимой для ионизации.

- Прямая диффузия: Активные группы могут диффундировать непосредственно к подложке, инициируя процесс осаждения.

- Химическое взаимодействие: Реактивные группы взаимодействуют с другими молекулами газа или реактивными группами, образуя необходимые для осаждения химические группы.

- Поверхностная диффузия: Необходимые химические группы диффундируют к поверхности подложки.

- Прямая газовая диффузия: Некоторые молекулы газа могут диффундировать непосредственно в окрестности подложки, не подвергаясь процессу активации.

- Системная диффузия: Непрореагировавшие молекулы газа выводятся из системы.

- Реакции осаждения: Различные химические группы, достигающие поверхности подложки, вступают в реакции осаждения с выделением продуктов реакции.

Области применения технологии PECVD обширны и постоянно расширяются. Она используется для производства различных пленок, включая изолирующие и пассивирующие пленки, такие как плазменные пленки нитрида кремния, солнечные элементы из аморфного кремния, полимерные пленки, износостойкие и коррозионностойкие пленки TiC и барьерные пленки из оксида алюминия. По сравнению с другими методами химического осаждения из паровой фазы, PECVD обеспечивает превосходную однородность пленки и качество поверхности, что делает его незаменимым инструментом в производстве высокоэффективных солнечных элементов.

Распространенные проблемы при переработке покрытий PECVD

Обзор пластин, обработанных методом PECVD

Нанесение покрытия методом PECVD - важнейший процесс в производстве кристаллических кремниевых солнечных элементов, в первую очередь связанный с созданием пленки Si3N4. Эта пленка необходима для повышения производительности и долговечности солнечных элементов. Однако в процессе доработки, связанной с нанесением покрытия методом PECVD, часто возникает несколько общих проблем, которые могут помешать качеству и эффективности конечного продукта.

Одной из наиболее заметных проблем являетсяцветовые различия по всей поверхности пластины. Эти различия могут возникать из-за вариаций в процессе осаждения, что приводит к несовпадению толщины и состава пленки. Другой частой проблемой является наличиепятенкоторые могут быть вызваны примесями или дефектами в материале покрытия.Водяные знаки также являются распространенной проблемой, часто возникающей из-за неправильного обращения или условий хранения после процесса нанесения покрытия.

В дополнение к этим косметическим проблемам,царапины иудаление силикона представляют собой серьезную проблему. Царапины могут появиться во время обработки пластин, а удаление кремния может произойти из-за чрезмерного травления или неправильных процедур очистки. Каждая из этих проблем влияет не только на внешний вид солнечных элементов, но и на их общую производительность и срок службы.

Решение этих проблем с доработкой имеет решающее значение для поддержания стандартов качества и снижения производственных затрат. Понимая основные причины и внедряя эффективные решения, производители могут значительно повысить стабильность и надежность своих процессов нанесения покрытий PECVD.

Конкретные причины и решения

Проблемы, связанные с нанесением покрытий методом PECVD на кристаллические кремниевые солнечные элементы, многогранны и требуют детального анализа и целенаправленных решений. К основным проблемам относятсяразница в цвете краев,различие цветов в центре,царапины,удаление силиконаианомальный разряд. Каждая из этих проблем может существенно повлиять на качество и производительность солнечных элементов.

-

Разница в цвете краев: Часто возникает из-за неравномерного осаждения пленки Si3N4. Решение проблемы заключается в оптимизации расхода газа и регулировке распределения температуры по поверхности пластины.

-

Разница в цвете по центру: Как и разница в цвете краев, эта проблема может быть решена путем уточнения параметров процесса PECVD, таких как давление и мощность, применяемые во время осаждения.

-

Царапины: Как правило, они возникают из-за механических ошибок при обработке. Внедрение более строгих мер контроля качества и использование более надежного оборудования для обработки может предотвратить эту проблему.

-

Удаление кремния: Неправильное травление может привести к излишнему удалению кремния. Регулировка времени травления и концентрации травильного раствора может решить эту проблему.

-

Ненормальный разряд: Это может быть результатом неравномерного формирования плазмы. Обеспечение стабильных условий плазмы путем поддержания постоянства состава газовых смесей и скорости потока имеет решающее значение.

Устранив эти специфические причины, производители могут значительно снизить количество повторных обработок, тем самым повысив общее качество и эффективность кристаллических кремниевых солнечных элементов.

Заключение и перспективы на будущее

Важность снижения количества переделок в PECVD

Снижение количества переработок в процессе PECVD (Plasma-Enhanced Chemical Vapor Deposition) - это не просто незначительное повышение эффективности; это стратегический императив для производителей солнечных элементов. Финансовые последствия весьма значительны, поскольку повторная обработка часто приводит к увеличению производственных затрат из-за дополнительных временных, трудовых и материальных ресурсов, необходимых для исправления дефектов. Минимизируя повторную обработку, компании могут оптимизировать свои операции, сокращая прямые и косвенные расходы, связанные с производством.

Кроме того, качество солнечных элементов напрямую связано с эффективностью процесса PECVD. Переработка может привести к появлению несоответствий и дефектов, которые ухудшают общую производительность ячеек, влияя на их способность эффективно преобразовывать солнечный свет в электричество. Высококачественные ячейки необходимы для удовлетворения растущего спроса на надежные и эффективные решения в области солнечной энергетики, что, в свою очередь, повышает конкурентоспособность производителя на мировом рынке.

Влияние доработок на качество ячеек можно представить с помощью следующих ключевых показателей:

| Метрика | Без доработки | С доработкой |

|---|---|---|

| Эффективность преобразования | 20% | 18% |

| Стоимость за ватт | $0.25 | $0.30 |

| Принятие рынком | Высокий | Низкая |

Эти показатели подчеркивают важность сокращения доработок для достижения более высокой эффективности преобразования и снижения себестоимости, что обеспечивает принятие рынком и конкурентоспособность.

Роль фотоэлектрической энергии в будущих энергетических решениях

Фотоэлектрическая энергия стоит в авангарде решений в области устойчивой энергетики, предлагая возобновляемый и богатый источник энергии. По мере того как глобальный энергетический ландшафт смещается в сторону более чистых альтернатив, значение фотоэлектрических технологий невозможно переоценить. Оптимизация процессов PECVD (Plasma-Enhanced Chemical Vapor Deposition) в фотоэлектрической промышленности играет ключевую роль в этом переходе. Совершенствуя эти процессы, мы можем повысить эффективность и долговечность солнечных батарей, тем самым решая насущные проблемы энергетического кризиса.

Особенно важна роль PECVD в производстве солнечных элементов из кристаллического кремния. Эта технология способствует осаждению пленок Si3N4, которые играют ключевую роль в улучшении оптических свойств и пассивации элементов. Качество этих пленок напрямую влияет на общую производительность и долговечность солнечных батарей. Таким образом, прогресс в процессах PECVD не только способствует повышению технической эффективности фотоэлектрических систем, но и открывает путь к более широкому внедрению и интеграции солнечной энергии в мировой энергетический баланс.

Кроме того, оптимизация процессов PECVD имеет существенные экономические последствия. Снизив количество переделок и минимизировав дефекты, производители могут значительно сократить производственные затраты. Такая экономическая эффективность необходима для того, чтобы сделать солнечную энергию конкурентоспособной по сравнению с традиционными источниками энергии на основе ископаемого топлива. Поскольку спрос на возобновляемые источники энергии продолжает расти, постоянное совершенствование методов PECVD станет краеугольным камнем в удовлетворении этой растущей потребности.

Таким образом, интеграция передовых процессов PECVD в фотоэлектрические технологии - это не просто техническое достижение, а стратегический шаг к устойчивому энергетическому будущему. Повысив эффективность и снизив затраты на производство солнечной энергии, мы сможем использовать весь потенциал фотоэлектрической энергии для решения текущих и будущих энергетических проблем.

Связанные товары

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы (PECVD) с трубчатой печью

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Изготовитель прецизионных деталей из ПТФЭ (тефлона) для чистящих стоек стеклянных подложек с проводящим покрытием

Связанные статьи

- Преимущества и недостатки химического осаждения из паровой фазы (CVD)

- Пошаговое руководство по процессу PECVD

- Почему PECVD необходима для производства микроэлектронных устройств

- Химическое осаждение из паровой фазы с расширенной плазмой (PECVD): Исчерпывающее руководство

- CVD-машины для нанесения тонких пленок