В основе любой печи для спекания наиболее важным элементом контроля температуры является одноконтурный интеллектуальный контроллер температуры. Это устройство действует как мозг операции, выполняя точные циклы нагрева и охлаждения, которые необходимы для превращения порошкообразных материалов в твердый, прочный конечный продукт.

Цель контроля температуры в печи для спекания состоит не только в достижении высокой температуры; она заключается в выполнении заранее запрограммированного, многоступенчатого температурного профиля с исключительной точностью и безопасностью для достижения конкретных свойств материала.

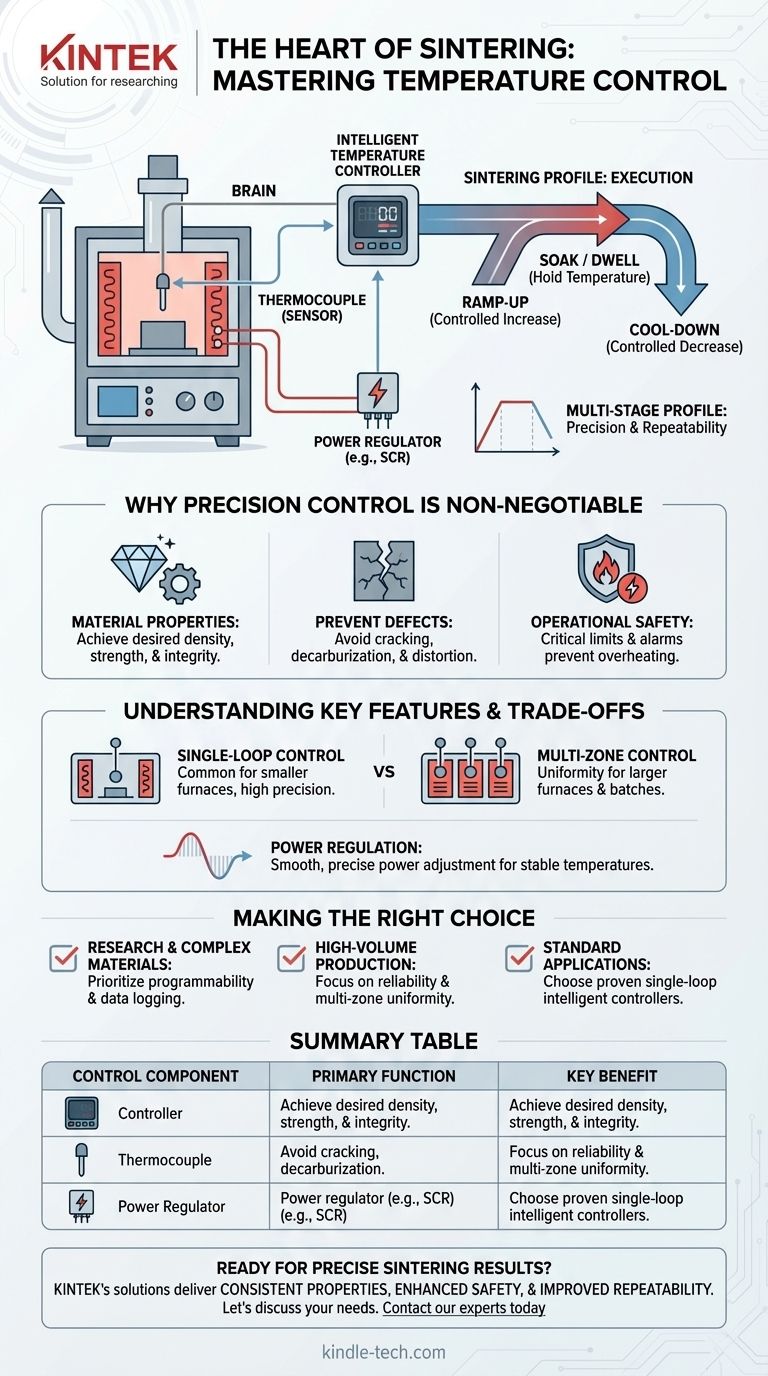

Суть спекания: выполнение температурного профиля

Печь для спекания не просто включается и нагревается. Ее основная функция — следовать тщательно спланированному термическому рецепту, известному как профиль спекания, который имеет решающее значение для целостности конечного материала.

Что такое профиль спекания?

Профиль спекания состоит из нескольких отдельных стадий:

- Нагрев: Температура печи увеличивается с контролируемой скоростью.

- Выдержка (или Отжиг): Печь поддерживает определенную высокую температуру в течение длительного периода.

- Охлаждение: Печь охлаждается с контролируемой скоростью для предотвращения термического шока и дефектов материала.

Роль интеллектуального контроллера температуры

Интеллектуальный контроллер температуры — это устройство, отвечающее за управление всем этим профилем. Он постоянно сравнивает фактическую температуру печи, измеренную датчиком, с желаемой заданной температурой в программе.

На основе этого сравнения он регулирует мощность, подаваемую на нагревательные элементы печи, чтобы обеспечить точное соблюдение профиля. «Интеллектуальный» аспект относится к его способности хранить и автоматически выполнять эти сложные, многоступенчатые программы.

Критически важный датчик: термопара

Контроллер хорош настолько, насколько хороша информация, которую он получает. В высокотемпературных применениях, таких как спекание, эта информация поступает от термопары. Этот надежный датчик обеспечивает обратную связь по температуре в реальном времени, необходимую контроллеру для принятия решений.

Почему точный контроль не подлежит обсуждению

В высокотемпературной обработке материалов незначительные отклонения в температурном профиле могут иметь серьезные последствия. Это делает качество и надежность системы управления первостепенными.

Достижение желаемых свойств материала

Точные температуры и продолжительность профиля спекания напрямую определяют конечные свойства материала, такие как его плотность, прочность и структурная целостность. Это особенно верно для передовых материалов, таких как циркониевая керамика или алмазные инструменты.

Предотвращение дефектов материала

Неправильный контроль температуры может испортить продукт. Например, плохой контроль может привести к обезуглероживанию (потере углерода с поверхности материала) или растрескиванию, вызванному слишком быстрым охлаждением.

Обеспечение эксплуатационной безопасности

Печи для спекания работают при чрезвычайно высоких температурах в течение длительных периодов, потребляя значительный электрический ток. Надежная система контроля температуры с пределами безопасности и сигнализацией является наиболее важной функцией для предотвращения перегрева, отказа оборудования и опасных условий.

Понимание ключевых особенностей и компромиссов

При оценке системы управления печью важно смотреть дальше базовых функций и понимать особенности, влияющие на производительность и масштабируемость.

Одноконтурное против многозонного управления

Термин «одноконтурное» означает, что контроллер управляет одним датчиком и одним набором нагревательных элементов, рассматривая печь как одну термическую зону. Это распространено и эффективно для небольших печей.

Более крупные печи часто используют многозонные контроллеры для независимого управления несколькими термопарами и группами нагревательных элементов, обеспечивая более равномерную температуру по всей камере.

Важность регулирования мощности

Сам контроллер температуры не справляется с высоким током, необходимым для питания печи. Он посылает низковольтный сигнал на отдельный регулятор мощности (например, SCR), который модулирует высоковольтное электричество, поступающее к нагревательным элементам. Качество этого компонента также критически важно для точного управления.

Правильный выбор для вашего применения

Идеальная система управления полностью зависит от вашего конкретного материала и производственных целей.

- Если ваша основная задача — исследования или сложные материалы: Отдайте предпочтение высокопрограммируемому контроллеру с возможностями регистрации данных для анализа и уточнения ваших профилей спекания.

- Если ваша основная задача — крупносерийное производство: Делайте акцент на надежности, надежных блокировках безопасности и рассмотрите многозонное управление для обеспечения однородности в больших партиях.

- Если ваша основная задача — стандартное применение: Проверенный, надежный одноконтурный интеллектуальный контроллер является отраслевым стандартом и обеспечивает необходимую точность для таких материалов, как циркониевая и керамическая порошки.

В конечном итоге, правильная система контроля температуры — это то, что превращает простую высокотемпературную печь в точный и воспроизводимый инструмент для обработки материалов.

Сводная таблица:

| Компонент управления | Основная функция | Ключевое преимущество |

|---|---|---|

| Интеллектуальный контроллер температуры | Выполняет многостадийные профили спекания (нагрев, выдержка, охлаждение) | Обеспечивает точные, воспроизводимые термические циклы для стабильных свойств материала |

| Термопара | Обеспечивает обратную связь по температуре печи в реальном времени контроллеру | Позволяет точно контролировать и предотвращает дефекты от отклонений температуры |

| Регулятор мощности (например, SCR) | Модулирует высоковольтное электричество на нагревательные элементы на основе сигналов контроллера | Позволяет плавно и точно регулировать мощность для стабильных температур |

Готовы достичь точных и надежных результатов спекания?

Правильная система контроля температуры является ключом к превращению порошкообразных материалов в высокопроизводительные компоненты. Независимо от того, сосредоточены ли вы на передовых исследованиях, крупносерийном производстве или стандартных применениях, опыт KINTEK в лабораторном оборудовании гарантирует вам точный термический контроль, необходимый для успеха.

Мы специализируемся на предоставлении решений для спекания, которые обеспечивают:

- Постоянные свойства материала: Достигайте точной плотности, прочности и целостности, которые требуются вашим материалам.

- Повышенная эксплуатационная безопасность: Полагайтесь на надежные системы с пределами безопасности для защиты вашей лаборатории и продуктов.

- Улучшенная воспроизводимость процесса: Автоматизируйте сложные профили спекания для получения надежных результатов партия за партией.

Давайте обсудим ваши конкретные потребности в спекании. Свяжитесь с нашими экспертами сегодня, чтобы найти идеальную печь и систему управления для вашей лаборатории.

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Вакуумная печь горячего прессования Нагретая вакуумная прессовальная машина

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Малая печь для вакуумной термообработки и спекания вольфрамовой проволоки

- Вакуумная печь для спекания зубной керамики

Люди также спрашивают

- Как система вакуумной среды способствует спеканию B4C-CeB6 методом горячего прессования? Достижение максимальной плотности керамики

- Какое давление требуется для вакуумного спекания? Достижение оптимальной чистоты и плотности материала

- Каковы преимущества вакуумного спекания? Достижение превосходной чистоты, прочности и производительности

- Каковы основные преимущества использования печи для спекания с вакуумным горячим прессованием? Максимизация плотности в керамике B4C-CeB6

- Какую роль играет печь для спекания с вакуумным горячим прессованием для наномеди? Достигните максимальной плотности уже сегодня