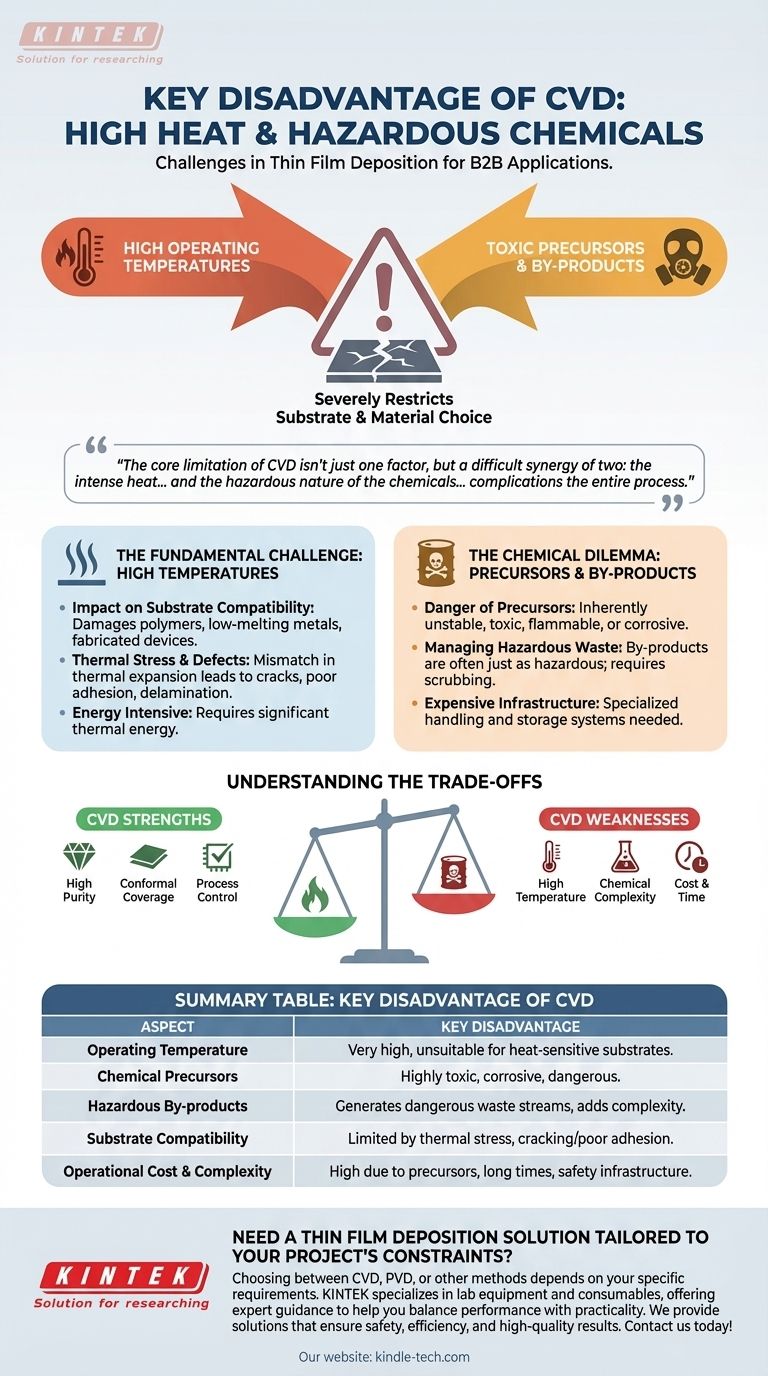

Основным недостатком химического осаждения из паровой фазы (ХОС) является необходимость высоких рабочих температур, часто в сочетании с использованием высокотоксичных, коррозионных и опасных химических прекурсоров. Эта комбинация серьезно ограничивает типы материалов, которые могут использоваться в качестве подложек, и создает значительные проблемы с безопасностью, окружающей средой и затратами при работе как с исходными химикатами, так и с их опасными побочными продуктами.

Основное ограничение ХОС заключается не в одном факторе, а в сложной синергии двух: интенсивный жар, необходимый для протекания химической реакции, ограничивает то, что можно нанести, в то время как опасный характер задействованных химикатов усложняет весь процесс от начала до конца.

Фундаментальная проблема: высокие температуры

Буква «Х» в ХОС означает «химическое», и эти реакции, как правило, требуют большого количества тепловой энергии для эффективного протекания. Эта зависимость от высокого нагрева является источником нескольких серьезных недостатков.

Влияние на совместимость подложек

Многие процессы ХОС проводятся при температурах, которые могут повредить или разрушить чувствительные к нагреву материалы. Это делает метод непригодным для нанесения покрытий на полимеры, некоторые металлы с низкой температурой плавления или полностью собранные электронные устройства, которые не выдерживают тепловой нагрузки.

Термические напряжения и дефекты

Даже если подложка может выдержать высокие температуры, разница в тепловом расширении между подложкой и нанесенной пленкой может стать проблемой. При охлаждении системы это несоответствие может вызвать напряжение, приводящее к трещинам, плохому сцеплению или расслоению тонкой пленки.

Химическая дилемма: прекурсоры и побочные продукты

ХОС работает путем введения реакционноспособных газов (прекурсоров) в камеру, где они разлагаются и осаждают пленку на подложке. Характер этих химикатов имеет решающее значение для ограничений процесса.

Опасность прекурсоров

Чтобы быть эффективными, прекурсоры ХОС должны быть достаточно летучими, чтобы существовать в виде газа, и достаточно реакционноспособными, чтобы образовывать желаемую пленку. Эта комбинация часто означает, что химикаты по своей природе нестабильны, токсичны, огнеопасны или коррозионны, что требует специализированных и дорогостоящих систем обращения и хранения.

Управление опасными отходами

Химические реакции в процессе ХОС редко бывают на 100% эффективными. В результате образуются побочные продукты, которые часто столь же опасны, как и исходные прекурсоры. Эти потоки отходов должны быть нейтрализованы или «очищены» до того, как они будут выброшены, что значительно усложняет и удорожает эксплуатацию.

Понимание компромиссов

Ни один метод нанесения покрытия не является идеальным. Недостатки ХОС необходимо сопоставлять с его значительными преимуществами, особенно по сравнению с альтернативными методами, такими как физическое осаждение из паровой фазы (ФОС).

Высокая температура против высокого качества

Тот самый жар, который ограничивает выбор подложки, также позволяет выращивать высокочистые, высококристаллические пленки с превосходным конформным покрытием. ХОС исключительно хорошо справляется с равномерным покрытием сложных, не плоских поверхностей — задача, с которой часто испытывают трудности методы ФОС, основанные на прямой видимости.

Химическая сложность против контроля процесса

Хотя химикаты опасны, они обеспечивают высокую степень контроля над свойствами пленки. Точно регулируя поток газа, давление и концентрацию, операторы могут точно настраивать химический состав и структуру конечной пленки.

Стоимость и время

ХОС может быть дорогостоящим процессом. Сочетание дорогих и опасных прекурсоров, длительного времени осаждения (иногда много часов) и необходимости в сложной инфраструктуре безопасности и обращения с отходами приводит к более высокой эксплуатационной стоимости по сравнению с некоторыми другими методами.

Принятие правильного решения для вашей цели

Выбор метода нанесения покрытия требует четкого понимания основных ограничений вашего проекта и желаемых результатов.

- Если ваш основной акцент делается на исключительной чистоте пленки и равномерном покрытии на термостойкой подложке: ХОС часто является лучшим выбором, поскольку его химическая природа обеспечивает непревзойденное качество и конформность.

- Если ваш основной акцент делается на нанесении покрытия на термочувствительный материал, такой как полимер или готовое электронное устройство: Почти наверняка потребуется низкотемпературный процесс, такой как плазменно-усиленное ХОС (ПУХОС), или метод ФОС.

- Если ваш основной акцент делается на минимизации рисков безопасности и сложности эксплуатации: Инфраструктура, необходимая для работы с опасными химикатами ХОС, может сделать ФОС или другие менее химически интенсивные методы более практичными.

В конечном счете, выбор правильного метода заключается в балансировании превосходного качества пленки ХОС с его значительными термическими и химическими ограничениями.

Сводная таблица:

| Аспект | Основной недостаток ХОС |

|---|---|

| Рабочая температура | Очень высокая, часто не подходит для термочувствительных подложек, таких как полимеры или готовая электроника. |

| Химические прекурсоры | Часто высокотоксичные, коррозионные и опасные, требующие специального обращения и хранения. |

| Опасные побочные продукты | Образует опасные потоки отходов, которые необходимо нейтрализовать, что увеличивает сложность и стоимость. |

| Совместимость подложек | Ограничена термическим напряжением, которое может вызвать растрескивание или плохое сцепление тонкой пленки. |

| Эксплуатационные затраты и сложность | Высокие из-за дорогих прекурсоров, длительного времени осаждения и сложной инфраструктуры безопасности. |

Нужно ли вам решение для нанесения тонких пленок, адаптированное к ограничениям вашего проекта?

Выбор между ХОС, ФОС или другими методами зависит от ваших конкретных требований к совместимости подложек, качеству пленки и безопасности. KINTEK специализируется на лабораторном оборудовании и расходных материалах, предлагая экспертное руководство, которое поможет вам выбрать идеальную систему нанесения покрытия для нужд вашей лаборатории.

Позвольте нашим экспертам помочь вам сбалансировать производительность и практичность. Мы предлагаем решения, которые обеспечивают безопасность, эффективность и высококачественные результаты.

Свяжитесь с нами сегодня, чтобы обсудить ваши проблемы с нанесением тонких пленок!

Визуальное руководство

Связанные товары

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Оборудование системы HFCVD для нанесения наноалмазного покрытия на волочильные фильеры

- 915 МГц MPCVD Алмазная установка Микроволновая плазменная химическая осаждение из газовой фазы Система реактора

- Вакуумная печь горячего прессования для ламинирования и нагрева

- Лабораторные алмазные материалы с легированием бором методом CVD

Люди также спрашивают

- Почему вакуумная система PECVD требует как пластинчато-роторного, так и турбомолекулярного насоса? Обеспечение высокочистых покрытий

- Каковы технологические возможности систем ICPCVD? Достижение низкотемпературного осаждения пленок с низким уровнем повреждений при сверхнизких температурах

- Каков процесс PECVD в полупроводниках? Обеспечение осаждения тонких пленок при низких температурах

- Какие существуют типы тонких пленок? Руководство по функциям, материалам и методам осаждения

- Как наносятся тонкие пленки? Руководство по методам PVD и CVD для вашего применения