Температура для химического осаждения из паровой фазы (ХОП) — это не одно конкретное значение, а широкий диапазон, от 200°C до более чем 1100°C. Требуемая температура диктуется типом используемого процесса ХОП, задействованными прекурсорными химикатами и желаемыми свойствами конечного покрытия. Для традиционного термического ХОП температуры обычно находятся в диапазоне от 600°C до 900°C.

Центральная задача заключается не в поиске единой «температуры ХОП», а в понимании того, что температура является основным рычагом, контролирующим компромисс между качеством пленки, скоростью осаждения и типами материалов, которые можно наносить. Выбор правильного процесса ХОП — это, по сути, решение о контроле над теплом.

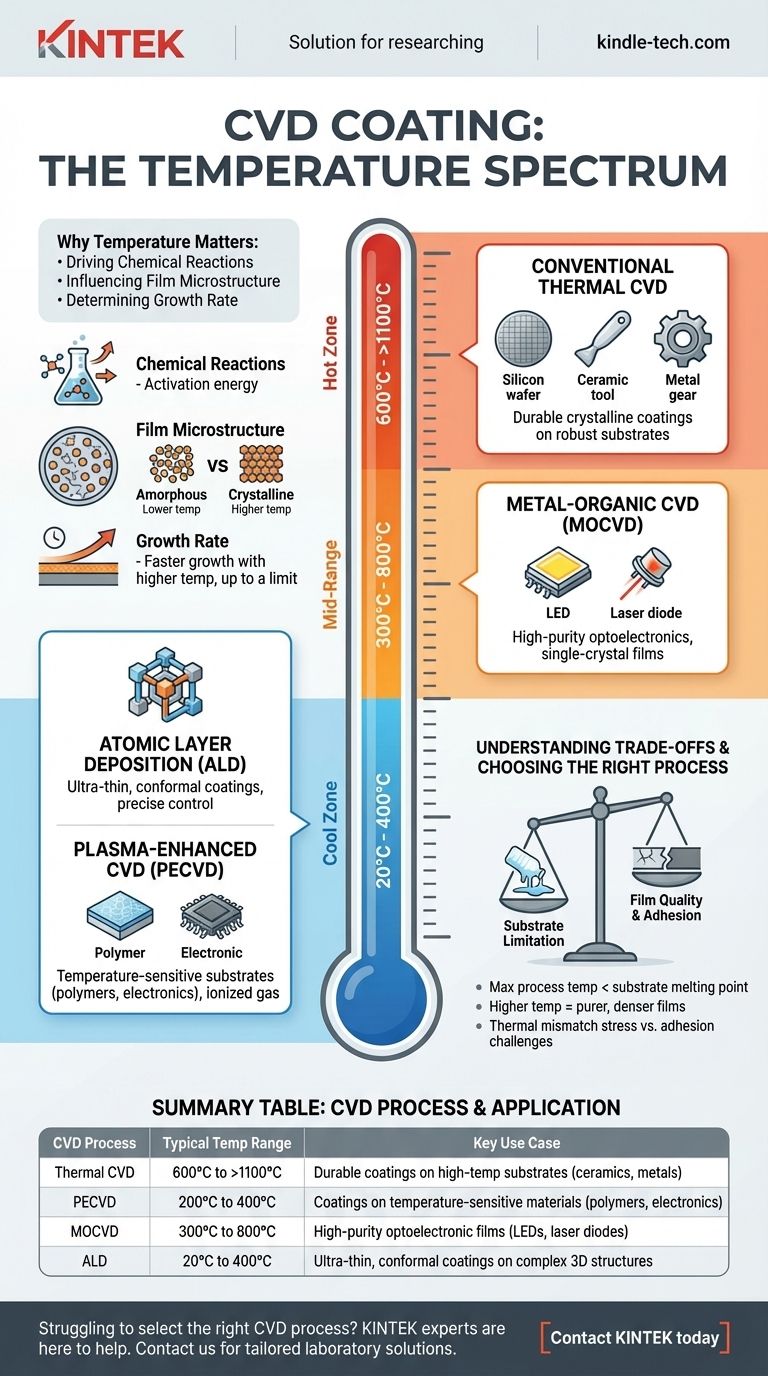

Почему температура является критическим фактором в ХОП

Температура — это двигатель процесса ХОП. Она обеспечивает необходимую энергию активации для инициирования и поддержания химических реакций, которые формируют тонкую пленку на поверхности подложки. Ее точный контроль напрямую влияет на каждый критический результат.

Управление химическими реакциями

Основная роль тепла в термическом ХОП заключается в разложении прекурсорных газов, подаваемых в реакционную камеру. Каждый химический прекурсор имеет определенную температуру, при которой он разлагается (пиролиз) и вступает в реакцию с образованием желаемого твердого материала. Недостаточная температура приводит к отсутствию реакции, в то время как чрезмерная температура может вызвать нежелательные газофазные реакции, приводящие к образованию частиц и низкому качеству пленки.

Влияние на микроструктуру пленки

Температура оказывает глубокое влияние на конечную структуру покрытия.

- Более высокие температуры, как правило, обеспечивают больше энергии для атомов, чтобы расположиться в стабильной, упорядоченной кристаллической решетке. Это приводит к получению более плотных, твердых и прочных пленок.

- Более низкие температуры могут обеспечить достаточно энергии только для образования аморфной или поликристаллической структуры. Эти пленки менее плотные и могут иметь иные механические или оптические свойства.

Определение скорости роста

Как правило, более высокая температура процесса увеличивает скорость реакции, что приводит к более быстрому росту пленки. Однако эта зависимость не бесконечна. При очень высоких температурах реакция может стать ограниченной скоростью подачи прекурсорного газа на поверхность, что приведет к выравниванию или даже снижению скорости роста.

Спектр процессов ХОП и температур

Термин «ХОП» охватывает семейство методов, многие из которых были специально разработаны для снижения температуры процесса и расширения диапазона совместимых подложек.

Традиционное термическое ХОП

Это оригинальный и самый простой метод ХОП. Он полагается исключительно на высокую температуру для управления реакцией.

- Диапазон температур: от 600°C до >1100°C

- Случай использования: Идеально подходит для высокопрочных кристаллических покрытий, таких как нитрид кремния (Si₃N₄) или нитрид титана (TiN), на подложках, способных выдерживать экстремальный нагрев, например, кремниевых пластинах, керамике или металлических инструментах.

Плазменно-усиленное ХОП (ПУХОП)

ПУХОП использует электрическое поле для генерации плазмы (ионизированного газа) в камере. Эта энергичная плазма обеспечивает энергию для разложения прекурсорных газов, значительно снижая потребность в высокой тепловой энергии.

- Диапазон температур: от 200°C до 400°C

- Случай использования: Жизненно важно для нанесения пленок на термочувствительные подложки, такие как полимеры, пластики и полностью собранные электронные компоненты, которые могут быть повреждены высокой температурой.

Металлоорганическое ХОП (МОХОП)

МОХОП использует металлоорганические прекурсоры, которые обычно разлагаются при более низких температурах, чем их неорганические галогенидные аналоги, используемые в традиционном ХОП. Он ценится за способность выращивать высокочистые монокристаллические пленки.

- Диапазон температур: от 300°C до 800°C

- Случай использования: Доминирующая технология для производства высокопроизводительной оптоэлектроники, такой как светодиоды и лазерные диоды, где точный контроль качества кристалла имеет первостепенное значение.

Осаждение атомных слоев (ОАС)

ОАС, часто считающееся подклассом ХОП, работает путем последовательной, самоограничивающейся подачи прекурсоров. Это позволяет достичь беспрецедентного контроля толщины, по одному атомному слою за раз, при очень низких температурах.

- Диапазон температур: от 20°C до 400°C

- Случай использования: Идеально подходит для создания ультратонких, высококонформных покрытий на сложных 3D-структурах, например, в передовой микроэлектронике и устройствах MEMS.

Понимание компромиссов: Температура против качества

Выбор процесса ХОП — это упражнение в управлении конкурирующими приоритетами. Температура, которую вы можете использовать, диктует критические компромиссы.

Ограничение подложкой

Это самое значительное ограничение. Максимальная температура процесса всегда должна быть ниже точки плавления или разложения материала подложки. Термический процесс ХОП при 900°C невозможен для пластиковой подложки, плавящейся при 250°C, что делает низкотемпературный процесс, такой как ПУХОП, единственным жизнеспособным вариантом.

Чистота и плотность пленки

Более высокие температуры, как правило, дают более чистые и плотные пленки. Низкотемпературные процессы, такие как ПУХОП, могут привести к включению побочных продуктов, таких как водород, в пленку. Это может изменить ее плотность, показатель преломления и уровни напряжений.

Напряжение и адгезия

Разница в тепловом расширении между покрытием и подложкой может вызвать значительное напряжение в пленке по мере ее охлаждения. Высокотемпературные процессы могут усугубить эту проблему, потенциально приводя к растрескиванию или отслаиванию. Хотя низкотемпературные процессы уменьшают это термическое напряжение несоответствия, они иногда могут столкнуться с проблемами адгезии пленки, если поверхность недостаточно подготовлена.

Принятие правильного решения для вашей цели

Выбор процесса ХОП полностью зависит от материала, который вы покрываете, и свойств, которых вы хотите достичь.

- Если ваш основной фокус — максимальная твердость и чистота на прочной подложке (например, керамика или металл): Высокотемпературный термический ХОП — ваш самый прямой путь к получению высококачественного, плотного покрытия.

- Если ваш основной фокус — нанесение покрытия на термочувствительный материал (например, полимер или собранное устройство): Необходим низкотемпературный процесс, такой как ПУХОП.

- Если ваш основной фокус — максимальная конформность и контроль толщины на сложной форме: ОАС предлагает беспрецедентную точность даже при очень низких температурах.

- Если ваш основной фокус — создание высококачественных эпитаксиальных пленок для оптоэлектроники: МОХОП обеспечивает контроль, необходимый для сложных монокристаллических структур устройств.

Понимая взаимосвязь между температурой, процессом и свойствами пленки, вы можете выбрать стратегию осаждения, которая идеально соответствует вашим техническим требованиям.

Сводная таблица:

| Процесс ХОП | Типичный диапазон температур | Ключевой случай использования |

|---|---|---|

| Термический ХОП | 600°C до >1100°C | Долговечные покрытия на высокотемпературных подложках (керамика, металлы) |

| ПУХОП | 200°C до 400°C | Покрытия на термочувствительных материалах (полимеры, электроника) |

| МОХОП | 300°C до 800°C | Высокочистые оптоэлектронные пленки (светодиоды, лазерные диоды) |

| ОАС | 20°C до 400°C | Ультратонкие, конформные покрытия на сложных 3D-структурах |

Испытываете трудности с выбором правильного процесса ХОП для вашей конкретной подложки и требований к покрытию? Эксперты KINTEK готовы помочь. Мы специализируемся на предоставлении лабораторного оборудования и расходных материалов, адаптированных к вашим уникальным потребностям в осаждении. Независимо от того, работаете ли вы с высокотемпературной керамикой или чувствительными полимерами, наша команда может направить вас к оптимальному решению для достижения превосходного качества пленки, адгезии и производительности.

Свяжитесь с KINTEK сегодня, чтобы обсудить, как наш опыт может улучшить ваш процесс нанесения покрытий и обеспечить необходимые вам результаты.

Визуальное руководство

Связанные товары

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Печь для трубчатого химического осаждения из паровой фазы, изготовленная на заказ, универсальная система оборудования для химического осаждения из паровой фазы

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

Люди также спрашивают

- Какую функцию выполняет азот высокой чистоты в AACVD? Улучшите качество тонких пленок диоксида титана уже сегодня

- Как реактор химического осаждения из газовой фазы (CVD) обеспечивает качество защитных покрытий? Достижение превосходной плотности

- Что такое вакуумное напыление? Обеспечьте превосходные эксплуатационные характеристики поверхности ваших компонентов

- Почему для нанесения тонких пленок TiO2 методом CVD необходима камера для реакций в условиях высокого вакуума? Обеспечение чистоты и точности пленок

- Насколько тонкими являются тонкие пленки? Раскрывая мощь наноматериалов

- Какие существуют типы реакторов CVD? Выберите подходящую систему для вашего применения

- Каковы методы синтеза УНТ? Руководство по дуговому разряду, лазерной абляции и химическому осаждению из газовой фазы (CVD)

- Что такое метод осаждения в паровой фазе? Руководство по методам нанесения тонкопленочных покрытий PVD и CVD