Короткий ответ: спекание — это удивительно универсальный процесс, совместимый с огромным спектром материалов, в первую очередь с металлами, керамикой и их композитами. Ключевое требование состоит в том, что материал может быть произведен в виде порошка, который затем нагревается для связывания частиц без плавления основного компонента. Это позволяет создавать уникальные сплавы и сложные детали из материалов, с которыми в противном случае трудно работать.

Истинная сила спекания заключается не только в материалах, которые оно может использовать, но и в его способности комбинировать их. Начиная с порошков, вы можете создавать индивидуальные сплавы и композитные материалы с точно спроектированными свойствами, которые часто невозможно достичь с помощью традиционного плавления и литья.

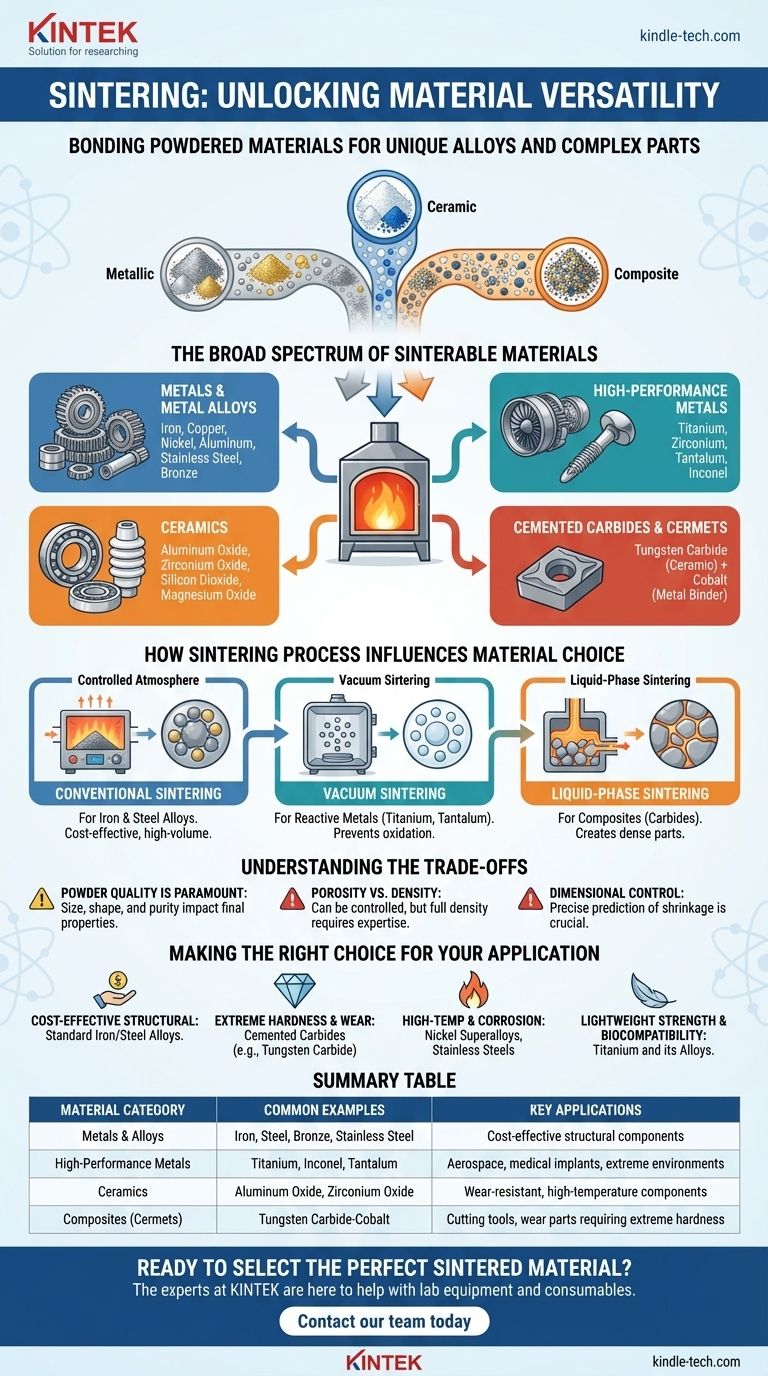

Широкий спектр спекаемых материалов

Спекание по своей сути связано с диффузией и связыванием между частицами. Этот принцип применим к нескольким основным семействам материалов, каждое из которых выбирается по конкретным эксплуатационным характеристикам.

Металлы и металлические сплавы

Это наиболее распространенная категория для спеченных деталей, ценимая за эффективное создание прочных деталей с окончательной формой.

Обычные основные металлы включают железо, медь, никель и алюминий. Их часто смешивают для создания сплавов с определенными свойствами непосредственно из порошковой стадии.

Популярные сплавы включают углеродистые стали, нержавеющие стали (такие как 316L и 17-4PH), бронзу и различные железо-медные или железо-никелевые стали.

Высокоэффективные и тугоплавкие металлы

Спекание особенно ценно для металлов с чрезвычайно высокими температурами плавления или высокой реакционной способностью, что затрудняет их плавление и литье.

В эту группу входят титан, цирконий, тантал и бериллий. Она также включает суперсплавы, разработанные для экстремальных условий, такие как Inconel 718.

Керамика

Спекание керамики используется для производства твердых, износостойких и термостойких компонентов для технических и промышленных применений.

Примеры включают оксид алюминия, оксид циркония, диоксид кремния и оксид магния. Даже такие материалы, как стекло и оксид железа, могут быть обработаны путем спекания.

Твердые сплавы и керметы

Этот особый класс композитов сочетает в себе твердость керамики с вязкостью металлического связующего, создавая материалы, идеально подходящие для режущих инструментов и изнашиваемых деталей.

Наиболее ярким примером является карбид вольфрама (керамика), который спекается с кобальтовым (металл) связующим, которое плавится и течет между зернами карбида.

Как процесс спекания влияет на выбор материала

Конкретная используемая технология спекания часто определяется свойствами материала. Понимание этой связи является ключом к успешному производству.

Традиционное спекание

Этот процесс, часто выполняемый в печи с контролируемой атмосферой, является основным для таких распространенных материалов, как сплавы железа и стали. Это экономичный метод для крупносерийного производства.

Вакуумное спекание

Реактивные или тугоплавкие металлы, такие как титан и тантал, склонны к окислению при высоких температурах. Спекание их в вакуумной печи предотвращает это загрязнение, сохраняя целостность и производительность материала.

Жидкофазное спекание

Эта технология необходима для композитных материалов, где один компонент имеет более низкую температуру плавления, чем другой. Это стандартный метод для твердых сплавов, где кобальтовое связующее плавится, создавая плотную, прочную деталь.

Понимание компромиссов

Хотя спекание является мощным методом, оно не лишено своих особенностей. Конечные свойства спеченной детали напрямую связаны с процессом и исходными материалами.

Качество порошка имеет первостепенное значение

Размер, форма и чистота исходных частиц порошка оказывают значительное влияние на конечную плотность, прочность и чистоту поверхности компонента. Неоднородный порошок приводит к неоднородным деталям.

Пористость против плотности

Спекание можно контролировать для получения деталей с определенным уровнем пористости, что полезно для таких применений, как фильтры. Однако достижение полной плотности для максимальной прочности может быть сложной задачей и может потребовать вторичных операций.

Контроль размеров

Детали сжимаются во время процесса спекания по мере связывания и уплотнения частиц. Это усадка должна быть точно предсказана и контролируема для достижения точных конечных размеров, что требует значительного опыта.

Правильный выбор для вашего применения

Выбор правильного материала зависит от вашей конечной цели. Универсальность спекания обеспечивает решение широкого круга инженерных задач.

- Если ваша основная задача — экономичные конструкционные компоненты: стандартные порошковые сплавы на основе железа и стали предлагают отличный баланс прочности и технологичности.

- Если ваша основная задача — исключительная твердость и износостойкость: твердые сплавы, такие как карбид вольфрама с кобальтовым связующим, являются окончательным выбором для режущих инструментов и штампов.

- Если ваша основная задача — высокотемпературные характеристики или коррозионная стойкость: идеально подходят суперсплавы на основе никеля, такие как Inconel, или нержавеющие стали.

- Если ваша основная задача — легкая прочность и биосовместимость: титан и его сплавы являются основными материалами, особенно для аэрокосмической и медицинской промышленности.

В конечном итоге, рассмотрение спекания как порошкового процесса открывает мир материальных возможностей, намного превосходящих то, что может предложить традиционное производство.

Сводная таблица:

| Категория материала | Распространенные примеры | Основные области применения |

|---|---|---|

| Металлы и сплавы | Железо, сталь, бронза, нержавеющая сталь | Экономичные конструкционные компоненты |

| Высокоэффективные металлы | Титан, инконель, тантал | Аэрокосмическая промышленность, медицинские имплантаты, экстремальные условия |

| Керамика | Оксид алюминия, оксид циркония | Износостойкие, высокотемпературные компоненты |

| Композиты (керметы) | Карбид вольфрама-кобальт | Режущие инструменты, изнашиваемые детали, требующие исключительной твердости |

Готовы выбрать идеальный спеченный материал для вашего применения? Специалисты KINTEK готовы помочь. Мы специализируемся на предоставлении лабораторного оборудования и расходных материалов, необходимых для успешных процессов спекания, от выбора материала до производства конечной детали.

Свяжитесь с нашей командой сегодня, чтобы обсудить требования вашего проекта и узнать, как наши решения могут расширить возможности вашей лаборатории и способствовать вашим инновациям.

Визуальное руководство

Связанные товары

- Печь для спекания стоматологического фарфора и циркония, устанавливаемая у кресла пациента, с трансформатором

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Печь для искрового плазменного спекания SPS

- Печь для спекания и пайки в вакууме

Люди также спрашивают

- Каково время спекания циркония? Руководство по точному обжигу для оптимальных результатов

- Какое одно из новейших применений стоматологической керамики? Монолитный диоксид циркония для мостовидных протезов на всю челюсть

- Какова цена печи для спекания циркония? Инвестируйте в точность, а не просто в ценник

- Что делает диоксид циркония полупрозрачным? Наука, стоящая за современной стоматологической эстетикой

- Что такое белые пятна на диоксиде циркония после спекания? Руководство по диагностике и предотвращению дефектов