Короче говоря, парофазное осаждение — это семейство процессов, используемых для нанесения очень тонких, высокоэффективных покрытий на поверхность. Оно работает путем преобразования исходного материала в газ (пар), транспортировки этого пара, а затем его конденсации на целевом объекте (подложке) в виде твердой пленки.

Основное различие между методами парофазного осаждения заключается в том, как материал превращается в пар и как он образует пленку. Некоторые методы физически испаряют твердый источник, в то время как другие используют химические реакции между газами для создания нового материала непосредственно на поверхности.

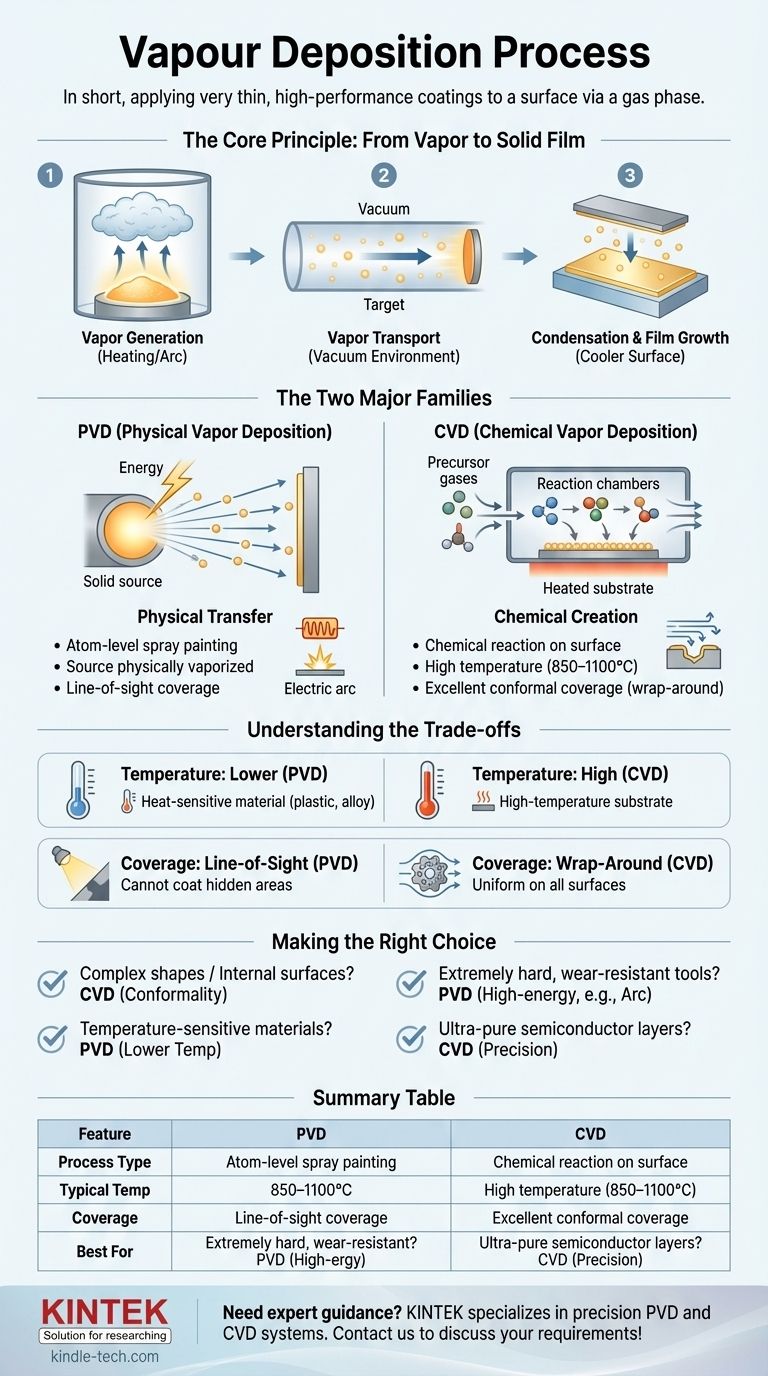

Основной принцип: от пара к твердой пленке

Все методы парофазного осаждения, несмотря на их различия, построены на трехэтапной основе. Понимание этой последовательности является ключом к пониманию всей области.

Этап 1: Генерация пара

Процесс начинается с создания пара из покрывающего материала. Это может быть достигнуто путем нагрева твердого вещества до его испарения, использования электрической дуги для его испарения или введения прекурсорных газов, которые позже вступят в реакцию.

Этап 2: Транспортировка пара

Оказавшись в газообразном состоянии, материал должен переместиться от своего источника к подложке. Обычно это происходит в вакууме или контролируемой среде с низким давлением, чтобы предотвратить загрязнение и обеспечить свободное перемещение частиц пара.

Этап 3: Конденсация и рост пленки

Когда частицы пара достигают более холодной поверхности подложки, они конденсируются обратно в твердое состояние. Они располагаются атом за атомом, образуя тонкую, однородную и часто очень чистую пленку.

Два основных семейства парофазного осаждения

«Как» парофазного осаждения разделяет эту область на две основные категории: физическое парофазное осаждение (PVD) и химическое парофазное осаждение (CVD).

Физическое парофазное осаждение (PVD): Физическая передача

При PVD покрывающий материал физически переносится с твердого источника на подложку без фундаментального химического изменения. Представьте это как процесс распыления на атомном уровне.

Исходный материал бомбардируется энергией, вызывающей выброс атомов или молекул. Они проходят через вакуум и прилипают к подложке.

К распространенным методам PVD относятся:

- Термическое осаждение: Простой метод, при котором исходный материал нагревается электрическим нагревателем до испарения и конденсации на подложке.

- Дуговое осаждение пара: Использует мощную низковольтную электрическую дугу, которая перемещается по исходному материалу (катоду). Это генерирует высокоионизированный пар, что означает, что атомы имеют электрический заряд, который можно использовать для их ускорения к подложке для получения исключительно плотного покрытия.

Химическое парофазное осаждение (CVD): Химическое создание

При CVD пленка создается путем химической реакции непосредственно на поверхности подложки. Один или несколько газов-прекурсоров вводятся в реакционную камеру, содержащую нагретую подложку.

Газы разлагаются и вступают в реакцию на горячей поверхности, оставляя желаемый твердый материал в виде пленки. Побочные газы затем откачиваются.

CVD предлагает уникальные преимущества, включая возможность выращивания высокочистых кристаллических слоев и равномерного покрытия сложных форм благодаря характеру газового потока.

Понимание компромиссов

Выбор между PVD и CVD требует понимания их присущих ограничений и сильных сторон. Решение почти всегда связано с компромиссом между температурой, покрытием и желаемыми свойствами пленки.

Проблема температуры

CVD обычно требует очень высоких температур (часто 850–1100°C) для протекания химических реакций. Этот нагрев может повредить или деформировать многие материалы подложки, такие как пластик или определенные металлические сплавы.

PVD, напротив, является низкотемпературным процессом, что делает его пригодным для гораздо более широкого спектра термочувствительных подложек.

Проблема покрытия (прямая видимость)

PVD, как правило, является процессом прямой видимости. Как и аэрозольный баллончик, он может покрывать только те поверхности, которые он может «видеть». Это затрудняет равномерное покрытие сложных геометрических форм с отверстиями или внутренними поверхностями.

CVD превосходит в этой области. Поскольку он использует газы, которые могут обтекать объект, он обеспечивает превосходное «охватывающее» покрытие (конформность), обеспечивая равномерную толщину покрытия на всех поверхностях.

Контроль свойств пленки

Оба метода обеспечивают превосходный контроль над конечной пленкой. Параметры CVD можно регулировать для точного контроля химического состава, кристаллической структуры и размера зерна.

Передовые методы PVD, такие как дуговое осаждение, создают высокоионизированный пар. Это позволяет ускорять ионы, формирующие пленку, с помощью смещающего напряжения, создавая исключительно твердые и плотные покрытия.

Выбор правильного решения для вашего применения

Ваша конкретная цель определит, является ли PVD или CVD подходящей технологией.

- Если ваша основная цель — покрытие сложных форм или внутренних поверхностей: CVD часто является лучшим выбором благодаря его превосходной конформности и способности «охватывать» поверхности.

- Если ваша основная цель — нанесение покрытия на термочувствительные материалы: PVD — очевидный выбор, поскольку он работает при значительно более низких температурах, чем традиционный CVD.

- Если ваша основная цель — создание чрезвычайно твердого, плотного износостойкого покрытия на инструменте: Высокоэнергетические методы PVD, такие как дуговое осаждение пара, идеальны благодаря их способности создавать прочно сцепленные пленки.

- Если ваша основная цель — выращивание сверхчистых, идеально структурированных полупроводниковых слоев: CVD является основополагающей технологией электронной промышленности именно для этой цели.

Понимание этих основных принципов позволяет вам выбрать точный инструмент осаждения, необходимый для достижения вашей инженерной цели.

Сводная таблица:

| Характеристика | PVD (Физическое парофазное осаждение) | CVD (Химическое парофазное осаждение) |

|---|---|---|

| Тип процесса | Физическая передача (испарение/распыление) | Химическая реакция на поверхности подложки |

| Типичная температура | Более низкая температура | Высокая температура (850–1100°C) |

| Покрытие | Прямая видимость | Отличное конформное покрытие |

| Лучше всего подходит для | Термочувствительные материалы, твердые покрытия | Сложные формы, полупроводники |

Нужна экспертная помощь в выборе подходящего решения для парофазного осаждения для вашей лаборатории?

KINTEK специализируется на лабораторном оборудовании и расходных материалах, обслуживая потребности лабораторий с помощью прецизионных систем PVD и CVD. Независимо от того, работаете ли вы с термочувствительными подложками или вам требуется покрытие сложной геометрии, наш опыт обеспечивает оптимальную производительность тонких пленок.

Свяжитесь с нами сегодня, чтобы обсудить ваши конкретные требования к применению!

Визуальное руководство

Связанные товары

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Печь для трубчатого химического осаждения из паровой фазы, изготовленная на заказ, универсальная система оборудования для химического осаждения из паровой фазы

- Вакуумная печь горячего прессования для ламинирования и нагрева

Люди также спрашивают

- Что такое PECVD в полупроводниковой промышленности? Обеспечение осаждения тонких пленок при низких температурах для ИС

- Какие существуют типы тонких пленок? Руководство по оптическим, электрическим и функциональным покрытиям

- Как работает PECVD? Обеспечение низкотемпературного, высококачественного осаждения тонких пленок

- В чем разница между PECVD и CVD? Выберите правильный метод осаждения тонких пленок

- Как наносятся тонкие пленки? Руководство по методам PVD и CVD для вашего применения