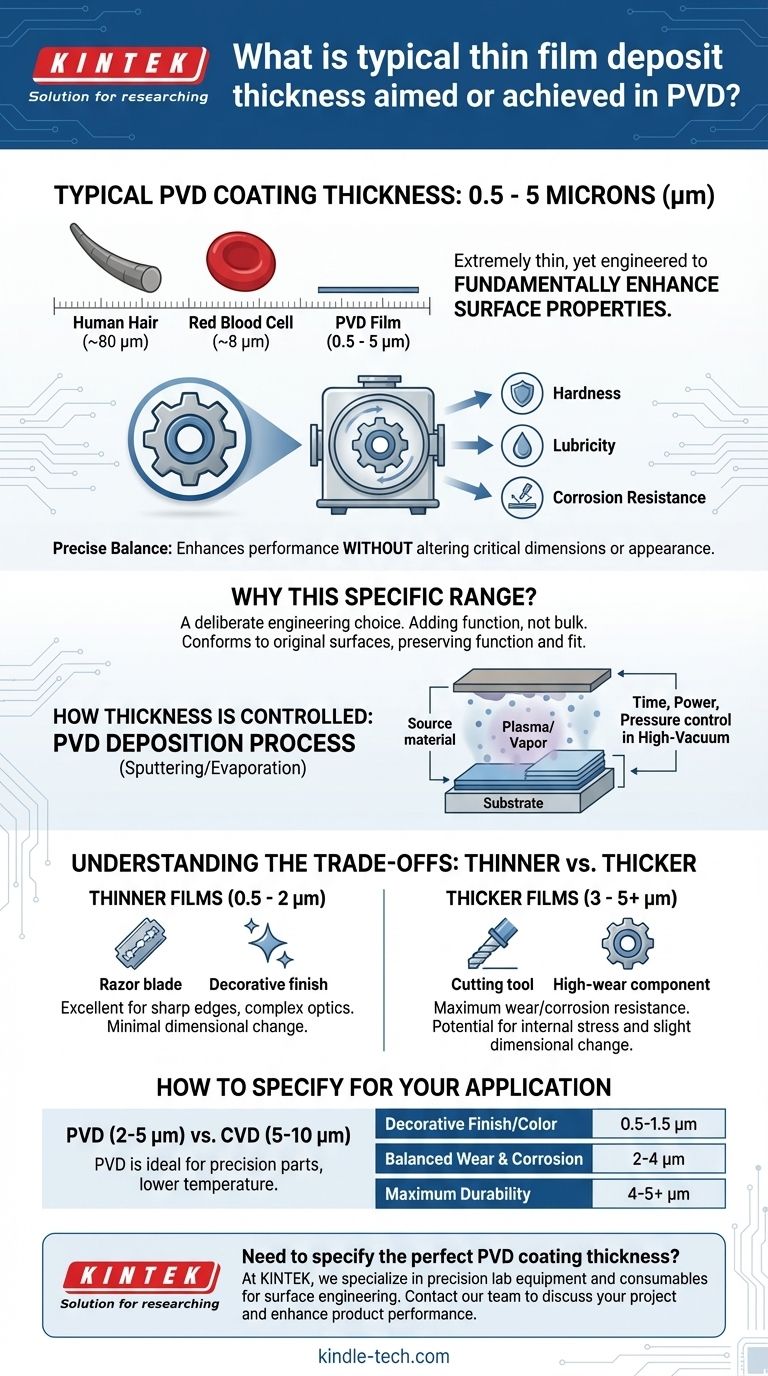

Типичная толщина покрытия, нанесенного методом физического осаждения из паровой фазы (PVD), составляет от 0,5 до 5 микрометров (мкм). Эта чрезвычайно тонкая пленка спроектирована так, чтобы быть достаточно толстой для фундаментального улучшения поверхностных свойств материала — таких как твердость, смазывающая способность и коррозионная стойкость — и при этом быть достаточно тонкой, чтобы не изменять критические размеры или внешний вид компонента.

Толщина PVD-покрытия — это не произвольное значение, а критический параметр конструкции. Она представляет собой точный баланс: достаточно толстая, чтобы обеспечить желаемую производительность, и при этом настолько тонкая, чтобы сохранить исходные допуски и чистоту поверхности детали.

Почему именно этот диапазон толщин?

Решение использовать покрытие в микронном или субмикронном диапазоне является преднамеренным инженерным выбором, обусловленным целями процесса PVD. Речь идет о добавлении функции без добавления объема.

Масштаб PVD-покрытий

Чтобы понять этот масштаб, учтите, что человеческий волос имеет толщину около 80 микрон, а эритроцит — около 8 микрон. Типичное PVD-покрытие часто тоньше одной эритроцита.

Эта минимальная толщина является ключом к его полезности. Она позволяет инженерам наносить функциональные покрытия на прецизионные компоненты без необходимости перепроектировать деталь с учетом добавленного материала.

Достижение производительности без изменения размеров

Основная цель PVD — придать поверхности подложки новые механические, химические или оптические свойства.

Нескольких микрон твердого материала, такого как нитрид титана (TiN) или нитрид циркония (ZrN), достаточно, чтобы резко увеличить твердость поверхности и износостойкость.

Поскольку слой очень тонкий, он повторяет исходную поверхность, не скругляя острые кромки и не заполняя важные текстуры, сохраняя при этом предполагаемую функцию и прилегание детали.

Как контролируется и выбирается толщина

Конечная толщина PVD-покрытия не является случайной. Она тщательно контролируется в условиях высокого вакуума для удовлетворения конкретных требований применения.

Процесс нанесения

Методы PVD, такие как распыление (sputtering) или испарение (evaporation), работают путем преобразования твердого исходного материала в атомные частицы внутри вакуумной камеры.

Эти частицы перемещаются и осаждаются на подложке, наращивая слой пленки слой за слоем. Толщина точно контролируется путем управления параметрами процесса, такими как время, мощность и давление.

Нацеливание на конкретные свойства

Идеальная толщина выбирается в зависимости от желаемого результата. Декоративному покрытию может потребоваться толщина всего 1 микрон для достижения определенного цвета и блеска.

В отличие от этого, режущий инструмент, подвергающийся сильному износу и нагреву, может потребовать более толстого покрытия в 4–5 микрон для максимального увеличения срока службы.

Понимание компромиссов

Хотя PVD является универсальным процессом, выбор толщины включает в себя балансирование конкурирующих факторов. Не всегда действует принцип «чем толще, тем лучше».

Более тонкие по сравнению с более толстыми пленками

Более тонкие пленки (0,5–2 мкм) отлично подходят для компонентов с очень острыми краями (например, лезвий бритв) или сложными оптическими требованиями. Они вносят минимальные изменения в размеры, но могут обеспечить меньшую долговечность в условиях сильного износа.

Более толстые пленки (3–5+ мкм) обеспечивают максимальную износостойкость и коррозионную стойкость. Однако они могут накапливать внутреннее напряжение, потенциально приводя к проблемам с адгезией, и могут начать незначительно изменять размеры компонента, если нанесены неправильно.

PVD по сравнению с другими процессами (например, CVD)

Полезно сравнить PVD с химическим осаждением из паровой фазы (CVD) — другим распространенным методом нанесения покрытий.

PVD-покрытия обычно тоньше (2–5 микрон), чем CVD-покрытия (5–10 микрон). Более низкая температура процесса и меньшая толщина PVD делают его идеальным для прецизионно обработанных деталей, которые не могут выдерживать изменения размеров или высокие температуры.

Ограничения прямой видимости

PVD — это процесс «прямой видимости», что означает, что материал покрытия движется по прямой линии от источника к подложке.

Достижение идеально однородной толщины на очень сложных трехмерных деталях может быть проблемой и может потребовать сложного вращения детали и оснастки внутри камеры нанесения покрытия.

Как указать толщину для вашего применения

Выбор правильной толщины покрытия требует четкого определения вашей основной цели. Проконсультируйтесь с вашим поставщиком покрытий, но используйте эти общие рекомендации в качестве отправной точки.

- Если ваш основной фокус — декоративная отделка или определенный цвет: Часто достаточно более тонкого покрытия (например, 0,5–1,5 микрон), и это экономически выгодно.

- Если ваш основной фокус — сбалансированная износостойкость и коррозионная стойкость: Ориентируйтесь на середину диапазона (например, 2–4 микрон) для надежного, универсального профиля производительности.

- Если ваш основной фокус — максимальная долговечность для инструментов с высокой степенью износа: Стремитесь к верхней границе типичного диапазона (например, 4–5 микрон), но подтвердите потенциальное влияние на размеры у вашего поставщика.

В конечном счете, выбор правильной толщины PVD-покрытия — это преднамеренное инженерное решение, которое напрямую влияет на производительность и срок службы вашего компонента.

Сводная таблица:

| Цель применения | Типичный диапазон толщины | Ключевое преимущество |

|---|---|---|

| Декоративная отделка / Цвет | 0,5 - 1,5 мкм | Экономичность, минимальное изменение размеров |

| Сбалансированная износостойкость и коррозионная стойкость | 2 - 4 мкм | Надежная, универсальная производительность |

| Максимальная долговечность (например, режущие инструменты) | 4 - 5+ мкм | Повышенная износостойкость и срок службы |

Нужно определить идеальную толщину PVD-покрытия для ваших компонентов?

В KINTEK мы специализируемся на прецизионном лабораторном оборудовании и расходных материалах для инженерии поверхностей. Наши эксперты могут помочь вам выбрать идеальные параметры нанесения покрытия для достижения твердости, смазывающей способности и коррозионной стойкости, которые требуются вашему применению, — без ущерба для точности размеров.

Свяжитесь с нашей командой сегодня, чтобы обсудить ваш проект и узнать, как решения KINTEK могут повысить производительность и долговечность вашего продукта.

Визуальное руководство

Связанные товары

- Испарительная лодочка из молибдена, вольфрама и тантала для высокотемпературных применений

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Полусферическая донная вольфрамовая молибденовая испарительная лодочка

- Алюминированная керамическая испарительная лодочка для нанесения тонких пленок

- Вольфрамовая лодочка для нанесения тонких пленок

Люди также спрашивают

- Что такое термическое напыление? Руководство по простому и экономичному нанесению тонких пленок

- Из какого материала обычно изготавливают лодочки для термического напыления? Выбор правильного материала для нанесения покрытий высокой чистоты

- Что такое метод термического напыления? Руководство по нанесению тонких пленок для вашей лаборатории

- Что осаждают методом термического испарения? Руководство по металлам, соединениям и ключевым применениям

- Каковы недостатки термического испарения? Понимание ограничений для высокопроизводительных применений