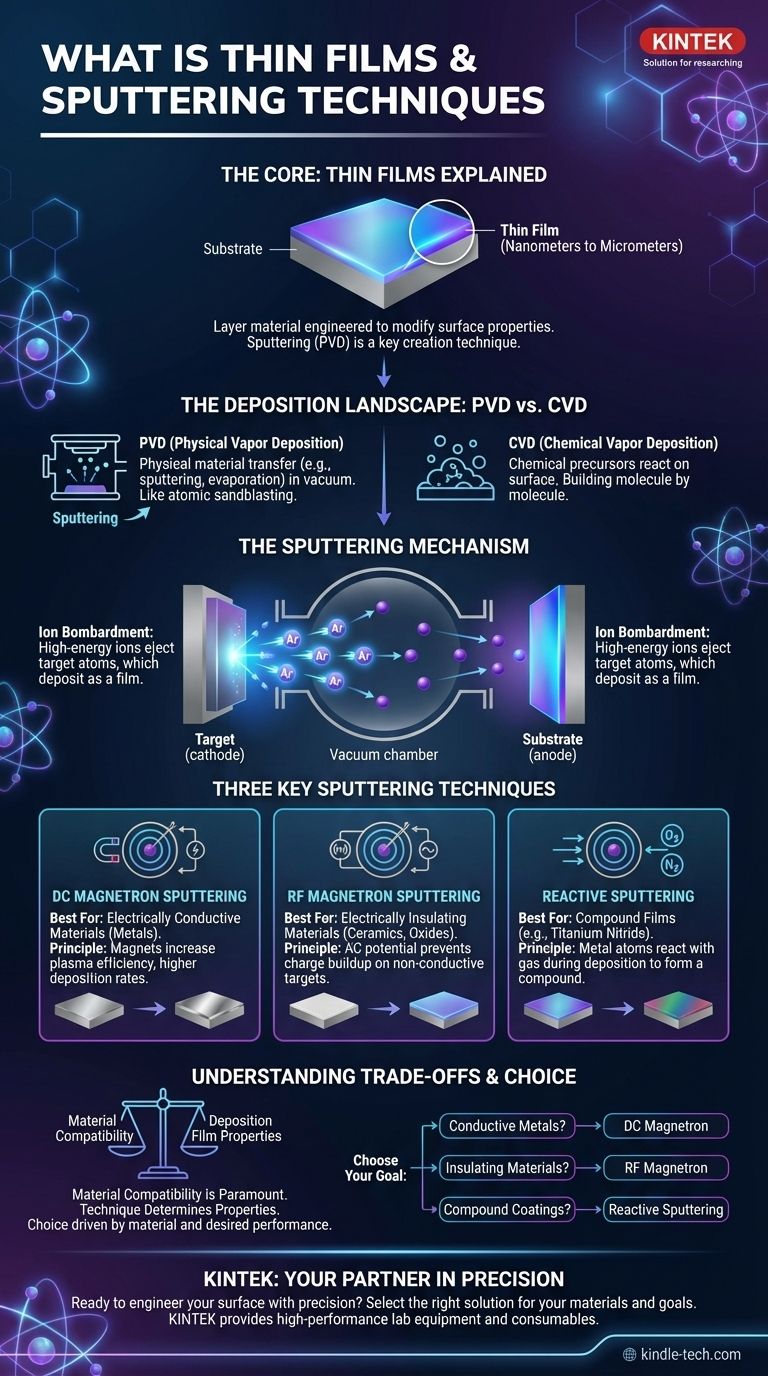

По сути, тонкая пленка — это слой материала толщиной от нескольких нанометров до нескольких микрометров, созданный для изменения поверхностных свойств объекта. Распыление является доминирующей техникой для создания этих пленок и относится к категории физического осаждения из паровой фазы (PVD). Оно работает путем бомбардировки исходного материала (так называемой «мишени») высокоэнергетическими ионами, которые выбивают или «распыляют» атомы из мишени, которые затем осаждаются на подложке, образуя желаемую тонкую пленку.

Понимание распыления — это не просто знание процесса; это признание его в качестве инструмента для построения на атомном уровне. Конкретная техника, которую вы выберете, определяет, какие материалы вы можете использовать, и напрямую влияет на конечные свойства вашей пленки, от ее электропроводности до механической твердости.

Обзор методов нанесения тонких пленок

Чтобы понять распыление, вы должны сначала увидеть, как оно вписывается в более широкую область создания тонких пленок. Методы обычно делятся на две основные группы в зависимости от того, как они переносят материал на подложку.

Две основные группы: PVD и CVD

Двумя основными методами нанесения являются физическое осаждение из паровой фазы (PVD) и химическое осаждение из паровой фазы (CVD).

Процессы PVD, включая распыление, используют физические механизмы, такие как бомбардировка высокоэнергетическими частицами или испарение, для переноса материала от источника к подложке в вакууме. Представьте это как пескоструйную обработку и нанесение покрытия в атомном масштабе.

Процессы CVD используют летучие прекурсорные химические вещества, которые вступают в реакцию или разлагаются на поверхности подложки с образованием пленки. Это больше похоже на послойное построение пленки молекула за молекулой посредством контролируемых химических реакций.

Место распыления

Распыление — это техника PVD. Она отличается от других методов PVD, таких как испарение, которое включает простое нагревание материала до тех пор, пока он не перейдет в парообразное состояние. Распыление — это более энергетический процесс, который приводит к получению более плотных пленок с лучшей адгезией.

Более глубокий взгляд на методы распыления

Все методы распыления работают на одном и том же основном принципе, но были разработаны различные вариации для работы с разными материалами и достижения определенных характеристик пленки.

Основной механизм: Бомбардировка ионами

Процесс начинается с создания низкотемпературной плазмы, обычно из инертного газа, такого как аргон. Между подложкой и мишенью подается высокое напряжение, что приводит к ионизации газа.

Эти положительно заряженные ионы аргона ускоряются к отрицательно заряженной мишени. Высокоэнергетическое столкновение физически выбивает атомы из мишени, которые затем проходят через вакуумную камеру и конденсируются на подложке в виде тонкой пленки.

Магнетронное распыление постоянным током (DC)

Это основной метод для нанесения электропроводящих материалов, таких как металлы.

Он использует мощные магниты за мишенью («магнетрон») для улавливания электронов в магнитном поле. Это значительно повышает эффективность процесса ионизации, что приводит к более стабильной плазме и более высоким скоростям осаждения по сравнению с простым распылением постоянным током.

Магнетронное распыление радиочастотным током (RF)

Когда вам нужно нанести электроизоляционные материалы (диэлектрики), такие как керамика или оксиды, распыление постоянным током не работает. На поверхности изолирующей мишени накапливается заряд, что фактически останавливает бомбардировку ионами.

Радиочастотное (RF) распыление решает эту проблему, используя переменное (AC) напряжение. Быстрое переключение электрического поля предотвращает накопление заряда, позволяя непрерывно распылять непроводящие материалы.

Реактивное распыление

Этот метод используется для создания пленочных соединений. Он включает в себя распыление металлической мишени в вакуумной камере, содержащей смесь инертных и реактивных газов (например, кислорода или азота).

Когда распыленные атомы металла движутся к подложке, они вступают в реакцию с газом, образуя соединение. Например, распыление титановой мишени в атмосфере азота создает твердое, золотистое покрытие из нитрида титана (TiN).

Понимание компромиссов

Выбор метода распыления — это баланс между требованиями к материалу, сложностью процесса и желаемыми свойствами пленки. Метод — это не просто способ доставки; это основной фактор, влияющий на производительность пленки.

Совместимость материалов имеет первостепенное значение

Наиболее важным фактором является электропроводность вашего мишенного материала. Распыление постоянным током проще и, как правило, быстрее, но строго ограничено проводящими мишенями. RF-распыление предлагает универсальность для нанесения практически любого материала, но часто работает медленнее и требует более сложных источников питания.

Контроль осаждения и качество пленки

Распыление обеспечивает превосходный контроль над толщиной пленки и однородностью на больших площадях. Поскольку распыленные атомы обладают высокой кинетической энергией, они создают пленки, которые обычно намного плотнее и имеют более сильную адгезию к подложке по сравнению с термическим испарением.

Метод определяет свойства

Параметры осаждения — такие как давление газа, мощность и температура подложки — оказывают прямое и значительное влияние на конечные характеристики пленки. Такие свойства, как кристаллическая структура, внутренние напряжения, плотность и удельное сопротивление, определяются тем, как растет пленка.

Сделайте правильный выбор для вашей цели

Ваше решение должно определяться материалом, который вы собираетесь наносить, и производительностью, которую вы требуете от конечной пленки.

- Если ваш основной фокус — нанесение проводящих металлов, таких как алюминий или титан: Магнетронное распыление постоянным током (DC) является вашим наиболее эффективным и экономичным выбором.

- Если ваш основной фокус — нанесение изолирующих материалов, таких как диоксид кремния (SiO2) или керамика: Магнетронное распыление радиочастотным током (RF) является необходимым методом для преодоления проблем с накоплением заряда на мишени.

- Если ваш основной фокус — создание твердых функциональных покрытий, таких как нитрид титана (TiN): Реактивное распыление дает вам возможность синтезировать материал соединения непосредственно в процессе осаждения.

Понимая эти фундаментальные методы и их компромиссы, вы можете выбрать правильный процесс для точного формирования свойств вашей поверхности.

Сводная таблица:

| Техника | Лучше всего подходит для | Основной принцип |

|---|---|---|

| Магнетронное распыление постоянным током (DC) | Электропроводящие материалы (металлы) | Использует магниты для повышения эффективности плазмы для высоких скоростей осаждения. |

| Магнетронное распыление радиочастотным током (RF) | Электроизоляционные материалы (керамика, оксиды) | Использует радиочастоту для предотвращения накопления заряда на непроводящих мишенях. |

| Реактивное распыление | Пленочные соединения (например, нитрид титана) | Распыляет металлическую мишень в атмосфере реактивного газа для образования соединения. |

Готовы придать вашей поверхности точность? Правильный метод распыления имеет решающее значение для достижения желаемых электрических, механических и химических свойств в вашей тонкой пленке. KINTEK специализируется на предоставлении высокопроизводительного лабораторного оборудования и расходных материалов для всех ваших потребностей в нанесении тонких пленок, от исследований до производства.

Позвольте нашим экспертам помочь вам выбрать идеальное решение для распыления, соответствующее вашим конкретным материалам и целям.

Свяжитесь с KINTEK сегодня, чтобы обсудить ваш проект и узнать, как мы можем расширить возможности вашей лаборатории.

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Миниавтоклав высокого давления из нержавеющей стали для лабораторного использования

- Цилиндрическая пресс-форма с шкалой для лаборатории

- Печь с контролируемой атмосферой 1200℃, печь с азотной инертной атмосферой

Люди также спрашивают

- Как работает PECVD? Обеспечение низкотемпературного, высококачественного осаждения тонких пленок

- Почему в плазмохимическом осаждении из газовой фазы (PECVD) часто используется ввод ВЧ-мощности? Для точного низкотемпературного осаждения тонких пленок

- Какой пример ПХОС? РЧ-ПХОС для нанесения высококачественных тонких пленок

- Каков принцип плазменно-усиленного химического осаждения из газовой фазы? Достижение низкотемпературного осаждения тонких пленок

- Какова скорость PECVD? Добейтесь высокоскоростного низкотемпературного осаждения для вашей лаборатории