По своей сути, термическое испарение — это простой метод создания ультратонкого слоя материала на поверхности. Эта техника, также известная как резистивное испарение, включает нагрев исходного материала внутри высоковакуумной камеры до тех пор, пока он не испарится. Затем эти испаренные атомы перемещаются через вакуум и конденсируются на более холодной целевой поверхности, известной как подложка, образуя однородную тонкую пленку.

Ключевой вывод заключается в том, что термическое испарение — это процесс осаждения по прямой видимости, основанный на простом принципе: вы нагреваете материал в вакууме до тех пор, пока он не превратится в газ, который затем затвердевает на цели. Успех зависит от точного контроля температуры, уровня вакуума и геометрии для достижения желаемых характеристик пленки.

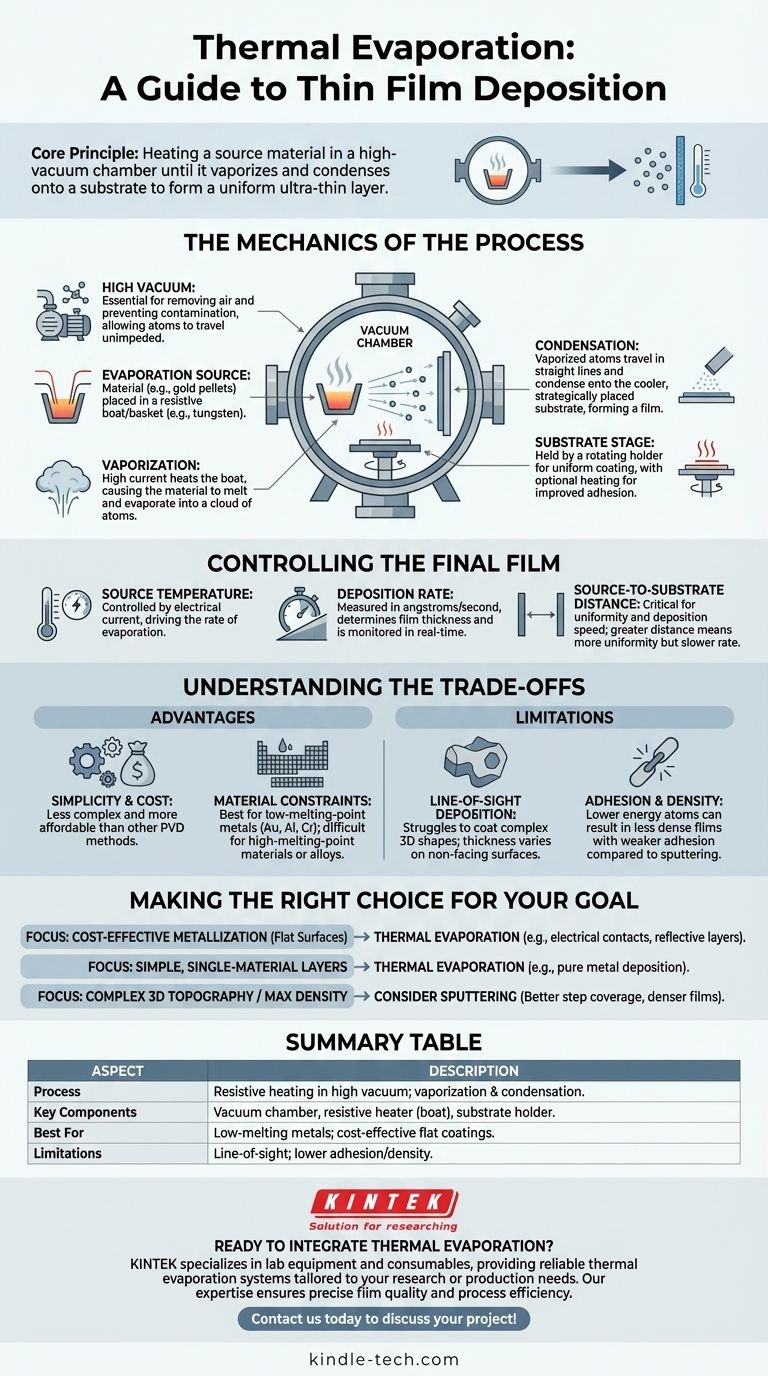

Механика процесса

Чтобы по-настоящему понять термическое испарение, мы должны разбить его на основные компоненты и последовательность. Весь процесс происходит в герметичной вакуумной камере для обеспечения чистоты и качества конечной пленки.

Критическая роль вакуума

Процесс должен происходить в глубоком вакууме по двум основным причинам. Во-первых, он удаляет молекулы воздуха, которые в противном случае сталкивались бы с испаренными атомами материала, рассеивая их и не давая им достичь подложки.

Во-вторых, вакуум исключает нежелательные химические реакции, такие как окисление, которые загрязняли бы пленку и изменяли ее свойства.

Источник испарения

Исходный материал, часто в виде гранул или проволоки, помещается в контейнер, обычно называемый «лодкой» или «корзиной». Эта лодка изготовлена из материала с очень высокой температурой плавления, такого как вольфрам или молибден.

Этот контейнер действует как резистивный нагреватель. Через него пропускается сильный электрический ток, заставляя его светиться и сильно нагреваться, передавая эту тепловую энергию исходному материалу.

Из твердого тела в пар и в пленку

По мере увеличения тока температура лодки резко возрастает, заставляя исходный материал сначала плавиться, а затем испаряться, высвобождая облако атомов или молекул.

Эти испаренные частицы движутся по прямым линиям от источника. Когда они попадают на более холодную подложку, которая стратегически расположена над источником, они быстро охлаждаются и конденсируются, наращиваясь слой за слоем, образуя твердую тонкую пленку.

Этап подложки

Подложка удерживается на месте специальным держателем. Этот держатель часто может вращаться, чтобы обеспечить равномерное покрытие подложки паром по всей ее поверхности.

В некоторых случаях держатель подложки также нагревается. Это придает конденсирующимся атомам больше поверхностной энергии, что может улучшить адгезию и кристаллическую структуру пленки.

Контроль конечной пленки

Конечная толщина и качество осажденной пленки не оставляются на волю случая. Они контролируются путем манипулирования несколькими ключевыми переменными процесса.

Температура источника

Температура источника испарения, контролируемая электрическим током, является основным движущим фактором процесса. Более высокая температура приводит к более высокой скорости испарения, что, в свою очередь, увеличивает скорость осаждения на подложке.

Скорость осаждения

Скорость осаждения — измеряемая в ангстремах или нанометрах в секунду — определяет, как быстро растет пленка. Это контролируется в режиме реального времени для достижения точной конечной толщины, от нескольких нанометров до нескольких микрон.

Расстояние от источника до подложки

Физическое расстояние между источником испарения и подложкой имеет решающее значение. Большее расстояние может привести к более однородной пленке, но также уменьшит скорость осаждения, поскольку облако пара расширяется на большую площадь.

Понимание компромиссов

Как и любой технический процесс, термическое испарение имеет явные преимущества и ограничения, которые делают его подходящим для одних применений, но не для других.

Преимущество: Простота и стоимость

Системы термического испарения, как правило, менее сложны и более доступны по цене, чем другие методы физического осаждения из паровой фазы (PVD), такие как распыление или электронно-лучевое испарение. Это делает его доступной техникой для многих применений.

Ограничение: Материальные ограничения

Процесс лучше всего подходит для материалов с относительно низкими температурами испарения, таких как золото, алюминий или хром. Материалы с чрезвычайно высокими температурами плавления трудно испарять, и они могут повредить саму лодку источника. Он также не подходит для сплавов, компоненты которых имеют значительно различающиеся скорости испарения.

Ограничение: Осаждение по прямой видимости

Поскольку пар движется по прямым линиям, термическое испарение с трудом покрывает сложные трехмерные формы с подрезами или канавками. Поверхности, непосредственно обращенные к источнику, получают самое толстое покрытие, в то время как вертикальные боковые стенки получают очень мало.

Ограничение: Адгезия и плотность

Энергия атомов, попадающих на подложку, относительно низка (чисто термическая). Это иногда может приводить к образованию пленок с более низкой плотностью и более слабой адгезией по сравнению с более энергоемкими процессами, такими как распыление, хотя нагрев подложки может помочь смягчить это.

Правильный выбор для вашей цели

Выбор правильной техники осаждения требует понимания ее возможностей в контексте вашей конечной цели.

- Если ваша основная цель — экономичная металлизация плоских поверхностей: Термическое испарение — отличный выбор для таких применений, как создание электрических контактов в солнечных элементах или отражающих слоев на стекле.

- Если ваша основная цель — создание простых, однокомпонентных слоев: Прямолинейность процесса делает его идеальным для осаждения чистых металлов, где чистота пленки важна, но не первостепенна.

- Если ваша основная цель — покрытие сложной 3D-топографии или достижение максимальной плотности пленки: Вам следует рассмотреть альтернативные методы, такие как распыление, которые обеспечивают лучшее «покрытие ступеней» и производят более энергичные, плотные пленки.

В конечном итоге, понимание этих фундаментальных принципов и ограничений является ключом к эффективному использованию термического испарения для вашего конкретного применения.

Сводная таблица:

| Аспект | Описание |

|---|---|

| Процесс | Резистивный нагрев исходного материала в высоковакуумной камере, вызывающий испарение и конденсацию на подложке. |

| Ключевые компоненты | Вакуумная камера, резистивный нагреватель (лодка/корзина), держатель подложки. |

| Лучше всего подходит для | Металлы с низкой температурой плавления (например, золото, алюминий); экономичное покрытие плоских поверхностей. |

| Ограничения | Осаждение по прямой видимости (плохо для 3D-форм); более низкая адгезия/плотность по сравнению с распылением. |

Готовы интегрировать термическое испарение в рабочий процесс вашей лаборатории? KINTEK специализируется на лабораторном оборудовании и расходных материалах, предоставляя надежные системы термического испарения, адаптированные к вашим исследовательским или производственным потребностям. Независимо от того, осаждаете ли вы металлические слои для электроники или оптики, наш опыт обеспечивает точное качество пленки и эффективность процесса. Свяжитесь с нами сегодня, чтобы обсудить ваш проект и найти правильное решение для вашей лаборатории!

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Лодка испарения из молибдена, вольфрама и тантала специальной формы

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Вакуумная печь для термообработки с футеровкой из керамического волокна

Люди также спрашивают

- Каковы преимущества PECVD? Достижение превосходного нанесения тонких пленок при низких температурах

- Как работает плазменно-вакуумное напыление? Низкотемпературное решение для нанесения покрытий на чувствительные материалы

- Почему PECVD является экологически чистым методом? Понимание экологических преимуществ плазменного нанесения покрытий

- Какова температура осаждения PECVD? Достижение высококачественных пленок при низких температурах

- Какова скорость PECVD? Добейтесь высокоскоростного низкотемпературного осаждения для вашей лаборатории