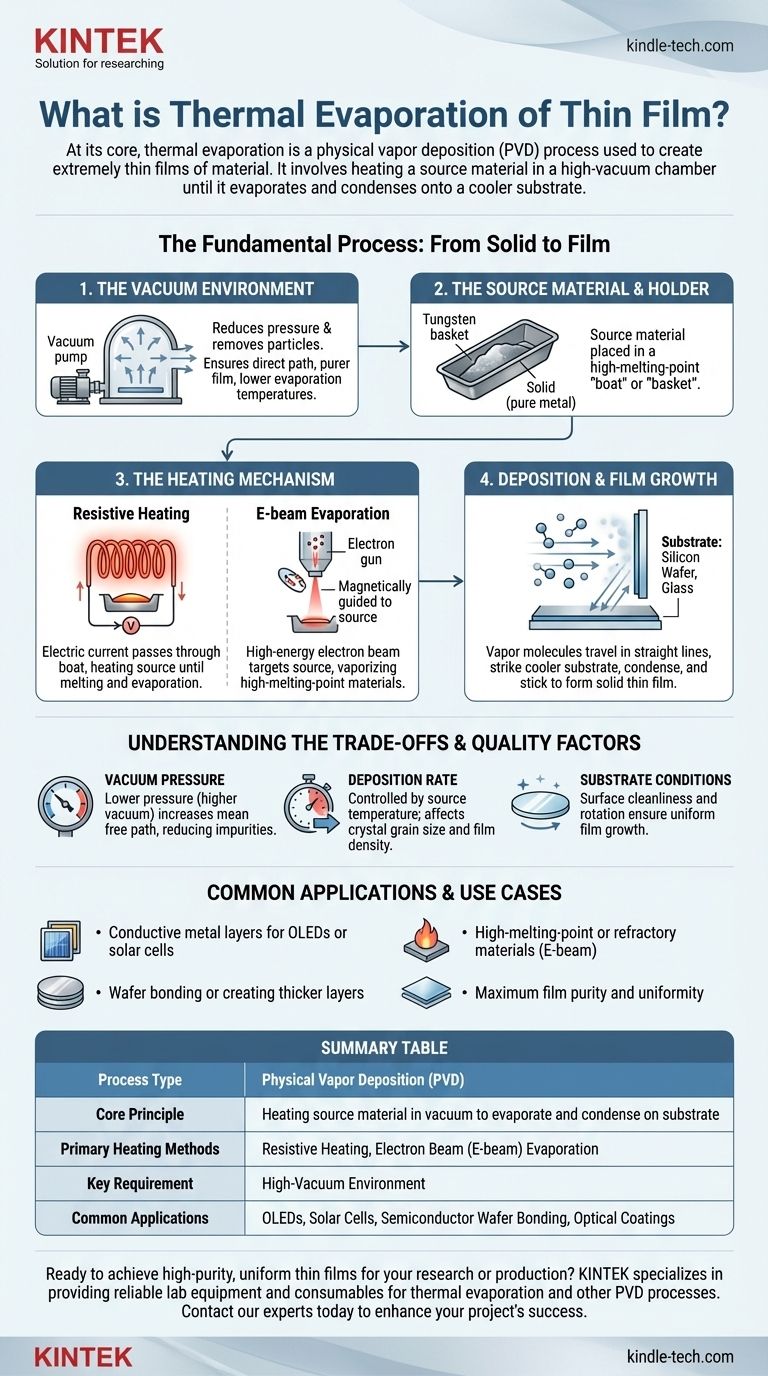

По своей сути термическое напыление — это процесс физического осаждения из паровой фазы (PVD), используемый для создания чрезвычайно тонких пленок материала. Этот метод включает нагрев исходного материала, например чистого металла, внутри камеры высокого вакуума до его испарения. Затем этот пар перемещается и конденсируется на более холодной поверхности, называемой подложкой, образуя твердую, сверхтонкую пленку.

Хотя термическое напыление является одним из самых простых и прямых методов создания тонких пленок, его успех не является автоматическим. Качество и однородность конечного слоя критически зависят от точного контроля вакуумной среды, скорости нагрева и состояния подложки.

Основной процесс: от твердого тела к пленке

Чтобы понять термическое напыление, лучше всего разбить его на основные компоненты и этапы. Весь процесс происходит внутри герметичной камеры при высоком вакууме.

Вакуумная среда

Высокий вакуум является наиболее важным элементом. Он служит двум целям: он снижает давление, позволяя материалам испаряться при более низких температурах, и удаляет воздух и другие частицы. Это гарантирует, что испаренный материал может двигаться прямо к подложке, не сталкиваясь с другими молекулами, что предотвращает загрязнение и обеспечивает более чистую пленку.

Исходный материал и держатель

Материал, который необходимо осадить, часто называемый источником, помещается в контейнер. Этот держатель обычно называют «лодочкой» или «корзиной» и изготавливается из материала с очень высокой температурой плавления, например, из вольфрама.

Механизм нагрева

Исходный материал нагревается до тех пор, пока он не превратится в газ (пар). Это достигается одним из двух основных способов, что определяет конкретный тип используемого термического напыления.

Осаждение и рост пленки

После испарения молекулы исходного материала движутся по прямой линии через вакуум. Когда они ударяются о более холодную подложку (например, кремниевую пластину, стекло или пластик), они быстро охлаждаются, конденсируются и прилипают к поверхности, нарастая слой за слоем, образуя твердую тонкую пленку.

Основные типы термического напыления

Хотя принцип остается прежним, метод нагрева исходного материала создает важное различие.

Резистивный нагрев

Это наиболее распространенная и простая форма термического напыления. Электрический ток пропускается через резистивную лодочку или спираль, удерживающую исходный материал. Лодочка нагревается, передавая эту тепловую энергию источнику, заставляя его плавиться, а затем испаряться.

Напыление электронным пучком (E-beam)

Для материалов с очень высокой температурой плавления резистивного нагрева может быть недостаточно. При напылении электронным пучком высокоэнергетический пучок электронов испускается из «электронной пушки» и с помощью магнитов направляется на исходный материал. Интенсивная, сфокусированная энергия вызывает локальный нагрев и испарение.

Понимание компромиссов и факторов качества

Простота термического напыления — его величайшая сила, но несколько факторов могут кардинально повлиять на результат. Достижение высококачественной пленки требует тщательного управления переменными процесса.

Критическая роль вакуумного давления

Чем ниже давление (чем выше вакуум), тем почти всегда лучше. Это увеличивает среднюю длину свободного пробега — среднее расстояние, которое молекула пара может пройти, прежде чем столкнется с чем-либо еще. Это приводит к более прямому пути к подложке и меньшему количеству примесей в конечной пленке.

Влияние скорости осаждения

Скорость, с которой испаряется исходный материал, влияет на структуру пленки. Эта скорость контролируется температурой источника. Различные скорости могут влиять на размер кристаллических зерен и плотность пленки.

Состояние подложки и однородность

Состояние подложки имеет первостепенное значение. Шероховатая или грязная поверхность может привести к неравномерному росту пленки. Для обеспечения равномерного покрытия на большой площади подложки часто вращают во время процесса осаждения.

Общие области применения и сценарии использования

Термическое напыление — это основополагающая технология в производстве передовой электроники и материалов. Его применение широко распространено и выбирается в зависимости от необходимости нанесения определенных слоев материала.

- Если ваш основной фокус — создание проводящих металлических слоев для OLED или солнечных батарей: Термическое напыление является стандартным, экономически эффективным методом нанесения тонких металлических контактов, необходимых этим устройствам.

- Если ваш основной фокус — осаждение материалов с высокой температурой плавления или тугоплавких материалов: Напыление электронным пучком является лучшим выбором, поскольку его сфокусированная энергия может испарять материалы, которые невозможно нагреть с помощью резистивной лодочки.

- Если ваш основной фокус — соединение пластин (wafer bonding) или создание более толстых слоев: Этот метод хорошо подходит для нанесения более толстых слоев материалов, таких как индий, которые используются для соединения полупроводниковых пластин.

- Если ваш основной фокус — обеспечение максимальной чистоты и однородности пленки: Вы должны уделить первоочередное внимание системе высокого вакуума, чистой подложке и механизму вращения подложки во время осаждения.

В конечном счете, овладение термическим напылением — это вопрос понимания и точного контроля этих фундаментальных физических принципов для создания материалов по одному атомному слою за раз.

Сводная таблица:

| Аспект | Ключевая деталь |

|---|---|

| Тип процесса | Физическое осаждение из паровой фазы (PVD) |

| Основной принцип | Нагрев исходного материала в вакууме до его испарения и конденсации на подложке. |

| Основные методы нагрева | Резистивный нагрев, напыление электронным пучком (E-beam) |

| Ключевое требование | Среда высокого вакуума |

| Общие применения | OLED, солнечные батареи, соединение полупроводниковых пластин, оптические покрытия |

Готовы получить высокочистые, однородные тонкие пленки для ваших исследований или производства? KINTEK специализируется на предоставлении надежного лабораторного оборудования и расходных материалов для термического напыления и других процессов PVD. Наш опыт гарантирует, что вы получите правильные решения для нанесения проводящих металлов, тугоплавких материалов и многого другого. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать потребности вашей лаборатории в нанесении тонких пленок и повысить успех вашего проекта.

Визуальное руководство

Связанные товары

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Тигель из проводящего нитрида бора для нанесения покрытий методом электронно-лучевого испарения, тигель из BN

- Тигли для электронно-лучевого испарения, тигли для электронных пушек для испарения

- Лабораторный циркуляционный вакуумный насос для лабораторного использования

Люди также спрашивают

- Каковы технологические возможности систем ICPCVD? Достижение низкотемпературного осаждения пленок с низким уровнем повреждений при сверхнизких температурах

- Как наносятся тонкие пленки? Руководство по методам PVD и CVD для вашего применения

- В чем разница между плазменным и термическим ХОН? Выберите правильный метод для вашей подложки

- Как системы PECVD улучшают DLC-покрытия на имплантатах? Объяснение превосходной долговечности и биосовместимости

- В чем разница между PECVD и APCVD? Выберите правильный метод CVD для вашего применения