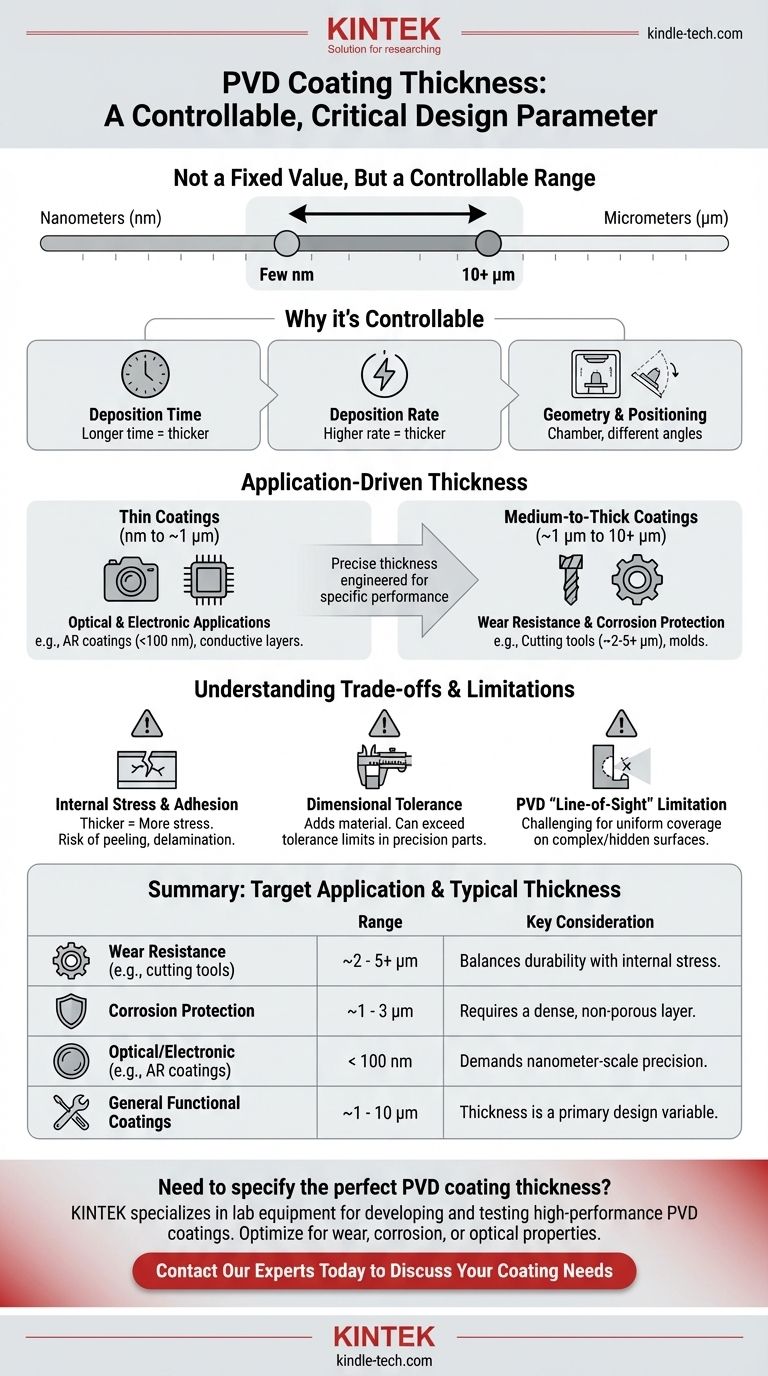

Толщина покрытия, нанесенного методом физического парофазного осаждения (PVD), не является единой фиксированной величиной. Напротив, это высококонтролируемый параметр, который обычно варьируется от нескольких нанометров (нм) до нескольких микрометров (мкм). Точная толщина определяется в зависимости от конкретных требований применения, таких как износостойкость, защита от коррозии или желаемые оптические свойства.

Основной вывод заключается в том, что толщина покрытия PVD является критически важным конструктивным выбором, а не присущим свойством. Она предполагает сознательный компромисс между улучшением характеристик детали и управлением такими факторами, как внутренние напряжения, допуски по размерам и стоимость изготовления.

Почему толщина PVD является контролируемой переменной

Физическое парофазное осаждение включает такие процессы, как распыление (sputtering) и термическое испарение. При этих методах атомы удаляются из исходного материала и осаждаются на подложке в вакууме. Конечная толщина является прямым результатом контроля процесса.

Ключевые факторы, влияющие на толщину

Наиболее важным фактором является время осаждения. Более длительное воздействие подложки на поток пара приводит к более толстому покрытию.

Другим ключевым фактором является скорость осаждения. Она контролируется путем настройки параметров процесса, таких как мощность, подаваемая на мишень для распыления, или температура источника испарения.

Наконец, геометрия и расположение детали в вакуумной камере влияют на конечную толщину и ее равномерность по поверхности.

Роль толщины в характеристиках применения

Заданная толщина напрямую связана с предполагаемой функцией покрытия. Покрытие, разработанное для одной цели, может быть совершенно непригодным для другой.

Тонкие покрытия (от нанометров до ~1 мкм)

Чрезвычайно тонкие, точные слои часто требуются для оптических и электронных применений. Например, антибликовые покрытия на линзах или проводящие слои в полупроводниках создаются с нанометровой точностью.

Средние и толстые покрытия (~1 мкм до 10+ мкм)

Более толстые покрытия необходимы для применений, требующих высокой износостойкости и защиты от коррозии. Режущие инструменты, детали двигателей и промышленные формы часто покрываются несколькими микрометрами твердых материалов, таких как нитрид титана (TiN), для продления срока службы.

Понимание компромиссов и ограничений

Выбор правильной толщины требует баланса между повышением производительности и потенциальными недостатками. Простое нанесение более толстого покрытия не всегда лучше.

Внутреннее напряжение и адгезия

По мере утолщения покрытия PVD внутри пленки может накапливаться внутреннее напряжение. Чрезмерное напряжение может привести к растрескиванию, расслоению или отслаиванию, что приведет к полному разрушению покрытия.

Допуски по размерам

Нанесение покрытия добавляет материал на поверхность детали. Для высокоточных компонентов толстое покрытие может изменить размеры настолько, что деталь выйдет за пределы требуемого допуска, влияя на ее установку и функционирование в узле.

Ограничение PVD — «Прямая видимость»

В отличие от химического парофазного осаждения (CVD), которое обладает хорошими свойствами «обволакивания» сложных форм, PVD является процессом прямой видимости. Это может затруднить достижение равномерной толщины покрытия на сложных геометрических формах со скрытыми поверхностями или внутренними отверстиями.

Сделайте правильный выбор для вашей цели

Ваше целевое применение диктует идеальную толщину покрытия. Учитывайте основную цель, которую вам необходимо достичь.

- Если ваш основной фокус — износостойкость режущих инструментов или штампов: Обычно требуется более толстое покрытие в диапазоне 2–5 мкм, чтобы обеспечить прочный барьер против истирания и трения.

- Если ваш основной фокус — оптические характеристики, такие как антибликовое покрытие: Вам нужны чрезвычайно тонкие, точно контролируемые слои, часто менее 100 нанометров.

- Если ваш основной фокус — защита от коррозии компонентов: Плотного непористого покрытия толщиной 1–3 мкм часто достаточно для герметизации подложки от окружающей среды.

- Если ваш основной фокус — нанесение покрытия на сложную деталь с внутренними поверхностями: Вам следует учитывать, является ли природа прямой видимости PVD ограничением и не может ли быть более подходящим такой процесс, как CVD.

В конечном счете, выбор правильной толщины PVD является важным инженерным решением, которое напрямую влияет на характеристики, надежность и стоимость конечного продукта.

Сводная таблица:

| Целевое применение | Типичный диапазон толщин | Ключевые соображения |

|---|---|---|

| Износостойкость (например, режущие инструменты) | ~2 - 5+ мкм | Баланс между долговечностью и внутренним напряжением. |

| Защита от коррозии | ~1 - 3 мкм | Требуется плотный непористый слой. |

| Оптические/Электронные (например, AR-покрытия) | < 100 нм | Требуется точность на нанометровом уровне. |

| Общие функциональные покрытия | ~1 - 10 мкм | Толщина является основной переменной проектирования. |

Нужно определить идеальную толщину покрытия PVD для вашего применения?

В KINTEK мы специализируемся на предоставлении лабораторного оборудования и расходных материалов, необходимых для разработки и испытаний высокоэффективных покрытий PVD. Независимо от того, оптимизируете ли вы износостойкость, защиту от коррозии или специфические оптические свойства, наши решения помогут вам достичь точных, надежных и экономически эффективных результатов.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать разработку покрытий и испытания материалов в вашей лаборатории.

Визуальное руководство

Связанные товары

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Вакуумная печь горячего прессования для ламинирования и нагрева

- Оборудование системы HFCVD для нанесения наноалмазного покрытия на волочильные фильеры

- 915 МГц MPCVD Алмазная установка Микроволновая плазменная химическая осаждение из газовой фазы Система реактора

- Лабораторный стерилизатор Автоклав Импульсный вакуумный подъемный стерилизатор

Люди также спрашивают

- Почему вакуумная система PECVD требует как пластинчато-роторного, так и турбомолекулярного насоса? Обеспечение высокочистых покрытий

- Может ли плазменно-усиленное химическое осаждение из газовой фазы (PECVD) осаждать металлы? Почему PECVD редко используется для осаждения металлов

- Почему согласующее устройство является неотъемлемой частью RF-PECVD для силоксановых пленок? Обеспечение стабильной плазмы и равномерного осаждения

- Каков процесс PECVD в полупроводниках? Обеспечение осаждения тонких пленок при низких температурах

- Как системы PECVD улучшают DLC-покрытия на имплантатах? Объяснение превосходной долговечности и биосовместимости