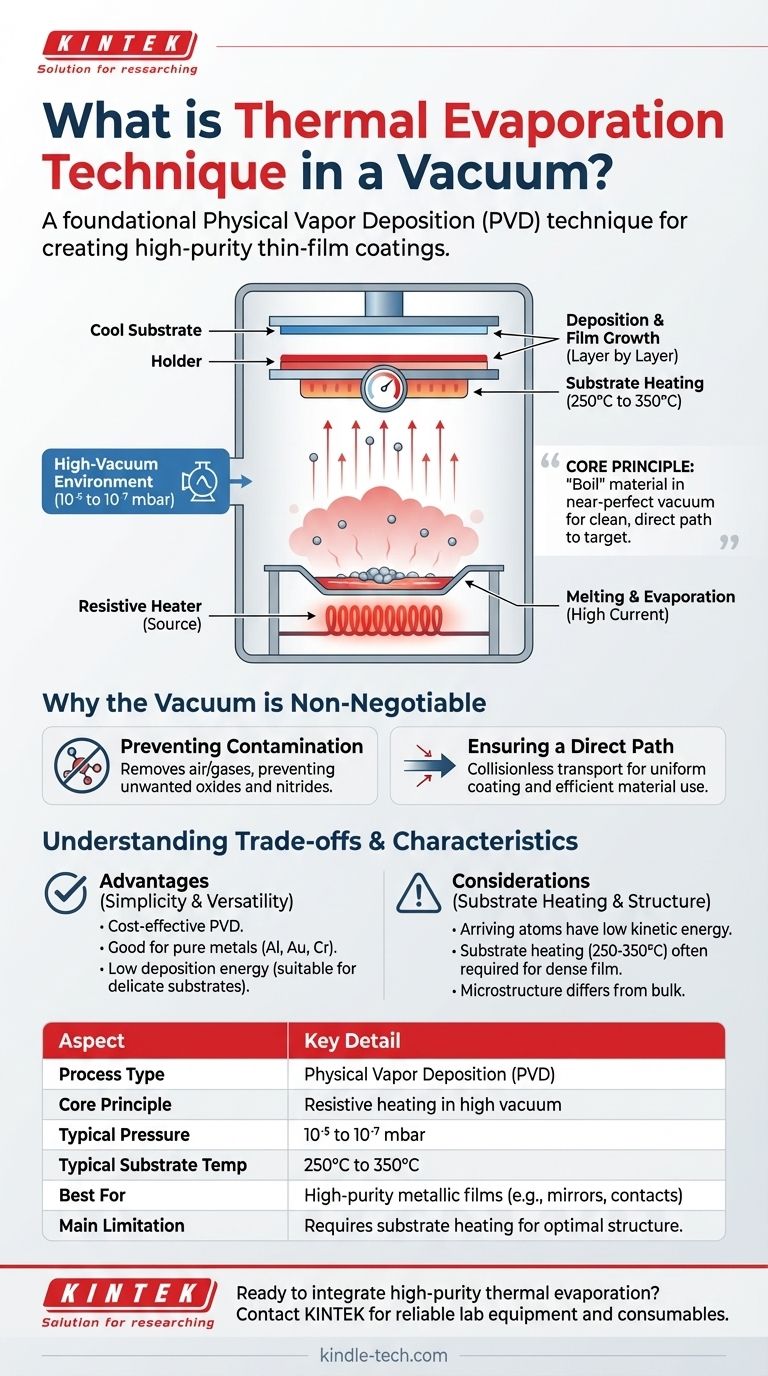

Термическое испарение — это фундаментальный метод осаждения тонких пленок, используемый для создания высокочистых покрытий на поверхности. Это тип физического осаждения из паровой фазы (PVD), при котором исходный материал нагревается в высоковакуумной камере до тех пор, пока он не испарится. Затем этот пар беспрепятственно проходит через вакуум и конденсируется на более холодной подложке, образуя однородный тонкий слой.

Основной принцип термического испарения заключается в «кипячении» материала в почти идеальном вакууме. Этот вакуум — не просто условие окружающей среды; это критически важный компонент, который обеспечивает чистый, прямой путь для испаренных атомов к цели, предотвращая загрязнение и обеспечивая качество конечной пленки.

Основной механизм: от твердого тела к тонкой пленке

Термическое испарение, также известное как резистивное испарение, следует простому и строго контролируемому физическому процессу. Каждый шаг необходим для создания высококачественной пленки.

Исходный материал и нагреватель

Процесс начинается с помещения осаждаемого материала — часто в виде гранул, проволоки или порошка — в контейнер, известный как источник. Этот источник может быть небольшим керамическим тиглем или «лодкой» или «корзиной» из тугоплавкого металла, такого как вольфрам или молибден.

Роль электрического сопротивления

Этот источник разработан так, чтобы иметь высокое электрическое сопротивление. Через него пропускается сильный электрический ток, что приводит к его быстрому нагреву, подобно нити накаливания в лампе. Вот почему этот метод часто называют резистивным испарением.

Плавление и испарение

Интенсивное тепло от источника передается осаждаемому материалу. По мере повышения температуры материал сначала плавится в жидкость, а затем начинает испаряться, выделяя поток атомов или молекул в камеру. Это происходит, когда давление пара материала становится значительным.

Осаждение на подложку

Эти испаренные атомы движутся по прямым траекториям прямой видимости через вакуумную камеру. В конечном итоге они попадают на более холодную подложку (объект, который покрывается), которая стратегически расположена над или рядом с источником. При контакте атомы теряют свою тепловую энергию, конденсируются обратно в твердое состояние и слой за слоем образуют тонкую пленку.

Почему вакуум обязателен

Весь процесс должен происходить в высоковакуумной среде. Качество этого вакуума напрямую связано с качеством получаемой пленки.

Предотвращение загрязнения

Вакуумная камера откачивается до чрезвычайно низких давлений (обычно от 10⁻⁵ до 10⁻⁷ мбар) для удаления практически всего воздуха и других газообразных загрязнителей. Без этого горячий, реактивный паровой поток немедленно столкнулся бы с кислородом и азотом, образуя нежелательные оксиды и нитриды в пленке.

Обеспечение прямого пути

Вакуум создает среду бесстолкновительного переноса. Удаляя молекулы воздуха, он обеспечивает чистый, беспрепятственный путь для испаренных атомов от источника к подложке. Это обеспечивает равномерное покрытие и эффективное использование исходного материала.

Понимание компромиссов и характеристик

Хотя термическое испарение эффективно, это метод со специфическими сильными сторонами и ограничениями, которые делают его подходящим для одних применений больше, чем для других.

Простота и универсальность

Одним из основных преимуществ термического испарения является его относительная простота и экономичность по сравнению с другими методами PVD. Он очень эффективен для осаждения широкого спектра материалов, особенно чистых металлов и простых сплавов, позволяя получать пленки с хорошей чистотой и адгезией.

Низкая энергия осаждения

Атомы при термическом испарении движутся только со своей тепловой энергией, которая довольно низка. Это означает, что они достигают подложки с меньшей кинетической энергией по сравнению с атомами в таких процессах, как распыление. Это может быть преимуществом при нанесении покрытий на деликатные подложки.

Необходимость нагрева подложки

Следствием низкой энергии осаждения является то, что прибывающие атомы могут не иметь достаточной энергии для образования плотной, хорошо структурированной пленки самостоятельно. Чтобы преодолеть это, подложка часто нагревается до 250°C - 350°C. Эта дополнительная энергия позволяет атомам перемещаться по поверхности и принимать более стабильную структуру.

Различия в микроструктуре

Крайне важно понимать, что микроструктура осажденной пленки может сильно отличаться от объемного материала, который был испарен. Низкая энергия и вакуумные условия создают уникальную среду роста, которую необходимо учитывать, когда требуются специфические свойства материала.

Когда выбирать термическое испарение

Выбор правильного метода осаждения полностью зависит от целей, материалов и бюджета вашего проекта.

- Если ваша основная цель — экономичность для чистых металлов: Термическое испарение — отличный выбор для осаждения высокочистых металлических пленок, таких как алюминий, золото или хром, для таких применений, как зеркала и электрические контакты.

- Если вы работаете с термочувствительными подложками: Низкоэнергетическая природа парового потока может быть полезной, но вы должны учитывать, может ли подложка выдерживать необходимый нагрев для обеспечения хорошего качества пленки.

- Если критически важно достижение определенной кристаллической структуры: Будьте готовы тщательно контролировать параметры процесса, такие как температура подложки и скорость осаждения, и признайте, что другие методы PVD могут предложить более прямой контроль над конечными свойствами пленки.

В конечном итоге, термическое испарение является мощным и доступным методом создания высококачественных тонких пленок при правильном применении его принципов работы и ограничений.

Сводная таблица:

| Аспект | Ключевая деталь |

|---|---|

| Тип процесса | Физическое осаждение из паровой фазы (PVD) |

| Основной принцип | Резистивный нагрев материала в высоком вакууме для создания пара, который конденсируется на подложке. |

| Типичное давление | 10⁻⁵ до 10⁻⁷ мбар |

| Типичная температура подложки | 250°C до 350°C |

| Лучше всего подходит для | Экономичное осаждение чистых металлов (например, Al, Au) для зеркал, электрических контактов. |

| Основное ограничение | Низкая энергия осаждения может потребовать нагрева подложки для оптимальной плотности и структуры пленки. |

Готовы интегрировать высокочистое термическое испарение в рабочий процесс вашей лаборатории?

В KINTEK мы специализируемся на предоставлении надежного лабораторного оборудования и расходных материалов для всех ваших потребностей в осаждении тонких пленок. Независимо от того, разрабатываете ли вы новые электронные компоненты, оптические покрытия или передовые материалы, наш опыт и ассортимент продукции помогут вам достичь точных и стабильных результатов.

Давайте обсудим ваш проект. Свяжитесь с нашими экспертами сегодня, чтобы найти идеальное решение для термического испарения для вашей лаборатории.

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Испарительная лодочка для органических веществ

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Полусферическая донная вольфрамовая молибденовая испарительная лодочка

- Тигель из проводящего нитрида бора для нанесения покрытий методом электронно-лучевого испарения, тигель из BN

Люди также спрашивают

- Почему для спекания Ti2AlC необходимы лодочка из оксида алюминия и подушка из порошка Ti3AlC2? Защита чистоты фазы MAX

- В чем разница между испарением и осаждением? Руководство по производству тонких пленок

- Что такое процесс вакуумного напыления? Достижение высокоэффективных покрытий с точностью

- Можно ли осаждать металлы методом испарения? Руководство по нанесению высокочистых тонких пленок

- Какие материалы используются в источнике термического испарения? Руководство по испаряемым веществам и лодочкам

- Каковы преимущества физического осаждения из паровой фазы электронным лучом? Достижение высокочистых, высокоскоростных тонких пленок

- Какие материалы используются при вакуумном напылении? Руководство по металлам, сплавам и диэлектрикам

- Каковы преимущества и недостатки вакуумного термического напыления? Получение высокочистых тонких пленок