Если говорить точно, не существует единого температурного диапазона для термообработки стали. Правильная температура критически зависит от двух факторов: конкретного типа стального сплава и желаемого результата, такого как упрочнение, разупрочнение или снятие внутренних напряжений. Каждый процесс имеет свои уникальные температурные требования, которые часто рассчитываются с высокой точностью на основе содержания углерода в стали.

Цель термообработки — не просто нагреть сталь, а преобразовать ее внутреннюю кристаллическую структуру. Правильная температура — это та, которая обеспечивает необходимое структурное изменение, например, образование аустенита, для конкретного процесса, такого как отжиг или закалка.

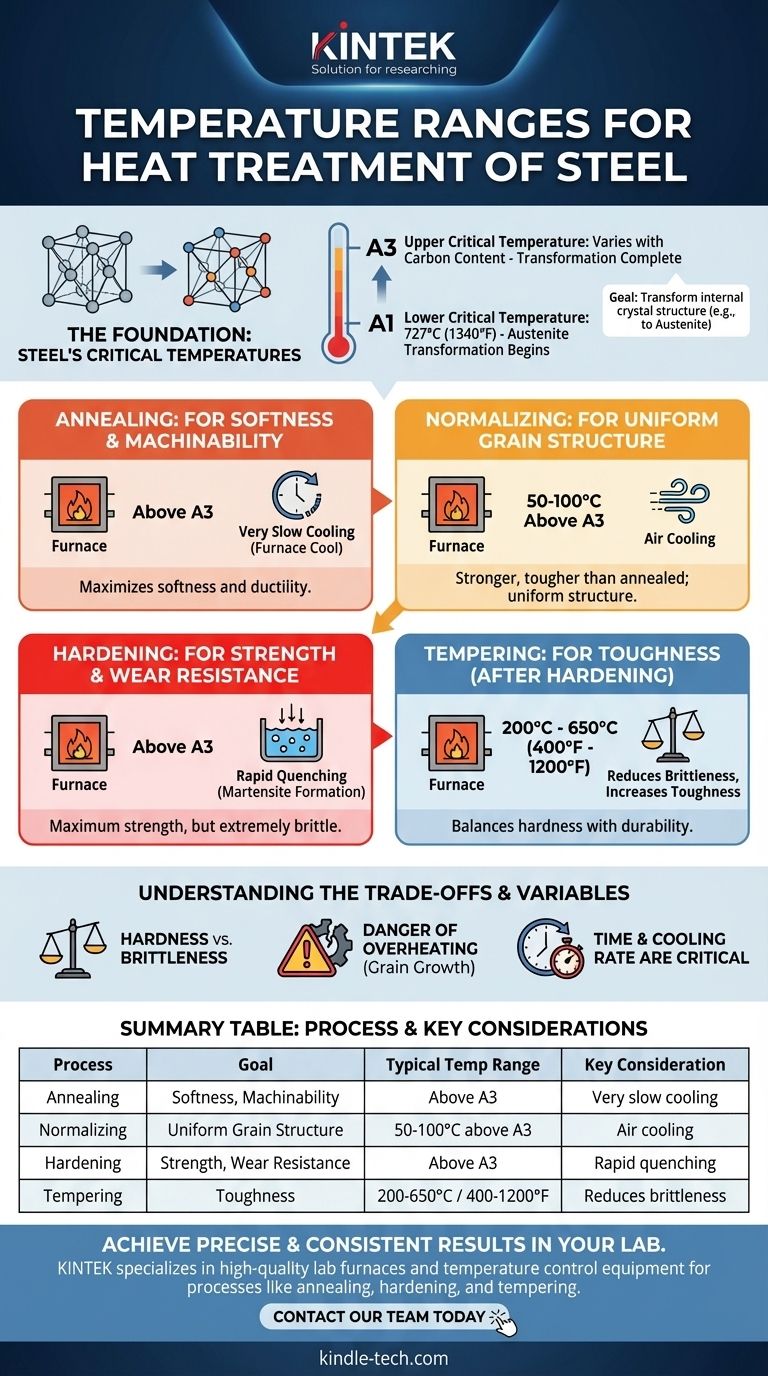

Основа: Критические температуры стали

Чтобы понять термообработку, вы должны сначала осознать, что нагрев стали вызывает физические изменения в ее внутренней кристаллической структуре. Эти изменения происходят при определенных, предсказуемых «критических температурах».

Нижняя критическая температура (A1)

Температура A1 — это точка, при которой структура стали начинает преобразовываться в фазу, называемую аустенитом. Для почти всех распространенных углеродистых и легированных сталей эта температура постоянна и составляет 727°C (1340°F). Ниже этой точки значительного упрочнения не произойдет.

Верхняя критическая температура (A3)

Температура A3 — это точка, при которой преобразование в аустенит завершается. В отличие от A1, эта температура значительно варьируется в зависимости от состава стали.

Роль содержания углерода

Содержание углерода в стали является основным фактором, определяющим температуру A3. По мере увеличения содержания углерода (до 0,77%) температура A3 снижается. Вот почему низкоуглеродистая сталь требует более высокой температуры для полного упрочнения, чем высокоуглеродистая сталь.

Основные процессы термообработки и их температуры

Различные цели требуют различных процессов, каждый из которых использует критические температуры в качестве ориентира.

Отжиг (для мягкости и обрабатываемости)

Цель отжига — сделать сталь максимально мягкой и пластичной. Это достигается путем нагрева стали чуть выше ее температуры A3, выдержки при этой температуре достаточно долго для полного преобразования структуры (процесс, называемый «выдержкой»), а затем чрезвычайно медленного охлаждения, часто путем оставления ее в печи на ночь.

Нормализация (для однородной структуры зерна)

Нормализация создает более однородную и мелкозернистую структуру, в результате чего сталь становится прочнее и вязче, чем отожженная сталь. Она включает нагрев стали до температуры, немного более высокой, чем для отжига (обычно на 50–100°C выше A3), а затем ее охлаждение на неподвижном воздухе.

Закалка (для прочности и износостойкости)

Закалка используется для придания стали прочности и износостойкости. Сталь нагревают выше температуры A3 для образования аустенита, а затем так быстро охлаждают (процесс, называемый закалка в воде/масле), что атомы углерода оказываются запертыми, образуя чрезвычайно твердую и хрупкую структуру, называемую мартенситом.

Отпуск (для вязкости)

Недавно закаленная сталь часто бывает слишком хрупкой для практического использования. Отпуск — это вторичная низкотемпературная обработка, проводимая после закалки для снижения хрупкости и повышения вязкости. Она включает повторный нагрев стали до гораздо более низкой температуры, обычно между 200°C и 650°C (400°F и 1200°F), что приводит к потере некоторой твердости ради значительного увеличения вязкости.

Понимание компромиссов

Выбор процесса термообработки — это вопрос балансировки свойств. Не существует единого «наилучшего» состояния для стали.

Твердость против хрупкости

Это самый фундаментальный компромисс. Процессы, обеспечивающие максимальную твердость, такие как закалка, также создают наибольшую хрупкость. Отпуск — это акт намеренного управления этим компромиссом для удовлетворения требований конкретного применения.

Опасность перегрева

Нагрев стали значительно выше требуемой температуры A3 — это частая и необратимая ошибка. Это вызывает чрезмерный рост зерна внутри стали, в результате чего конечный продукт становится слабым и хрупким, даже если последующие этапы выполняются правильно.

Температура — лишь одна из переменных

Пиковая температура имеет решающее значение, но это не единственный фактор. Время выдержки стали при этой температуре (выдержка) и скорость охлаждения так же важны для определения конечных свойств материала.

Выбор правильного процесса для вашей цели

Ваш выбор должен определяться конечным применением стального компонента.

- Если ваш основной фокус — максимальная мягкость и обрабатываемость: Используйте полный отжиг, нагревая выше A3 и обеспечивая очень медленную скорость охлаждения.

- Если ваш основной фокус — создание однородной, прочной исходной структуры: Используйте нормализацию, нагревая выше A3 и позволяя стали остыть на воздухе.

- Если ваш основной фокус — достижение максимальной твердости: Используйте закалку, нагревая выше A3 и быстро охлаждая, но знайте, что результат будет чрезвычайно хрупким.

- Если ваш основной фокус — баланс твердости и вязкости для конечной детали: Всегда следуйте процессу закалки отпуском при определенной температуре для достижения желаемого баланса.

В конечном счете, овладение термообработкой заключается в точном использовании температуры для контроля внутренней структуры стали и достижения конкретной инженерной цели.

Сводная таблица:

| Процесс | Цель | Типичный температурный диапазон | Ключевое соображение |

|---|---|---|---|

| Отжиг | Мягкость, обрабатываемость | Выше A3 (зависит от сплава) | Очень медленное охлаждение (печное охлаждение) |

| Нормализация | Однородная структура зерна | На 50–100°C выше A3 | Воздушное охлаждение |

| Закалка | Прочность, износостойкость | Выше A3 | Требуется быстрое охлаждение |

| Отпуск | Вязкость (после закалки) | 200°C - 650°C (400°F - 1200°F) | Снижает хрупкость, повышает вязкость |

Достигайте точных и стабильных результатов в вашей лаборатории. Правильная температура термообработки имеет решающее значение для достижения желаемых свойств материала в ваших стальных компонентах. KINTEK специализируется на высококачественных лабораторных печах и оборудовании для контроля температуры, обеспечивая надежность и точность, необходимые вашей лаборатории для таких процессов, как отжиг, закалка и отпуск.

Позвольте нашему опыту поддержать ваши исследования и контроль качества. Свяжитесь с нашей командой сегодня через нашу контактную форму, чтобы обсудить ваше конкретное применение и найти идеальное печное решение для ваших требований к термообработке.

Визуальное руководство

Связанные товары

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Вольфрамовая вакуумная печь для термообработки и спекания при 2200 ℃

- Графитовая вакуумная печь для термообработки 2200 ℃

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Графитовая вакуумная печь для графитации пленки с высокой теплопроводностью

Люди также спрашивают

- Какой источник тепла наиболее распространен для пайки твердым припоем? Объяснение пайки горелкой для оптимальных соединений

- Что центрифуга делает с раствором? Разделение компонентов с помощью высокоскоростной центробежной силы

- Как спекание влияет на механические свойства? Освойте компромиссы для получения более прочных материалов

- Как классифицируются печи для термообработки? Руководство по выбору типа печи в соответствии с вашей технологической задачей

- Каков недостаток метода обработки металлов? Раскройте ключевые компромиссы в производстве

- Какой основной продукт медленного пиролиза? Максимизация биоугля для связывания углерода

- Почему для систем расплавленных CaCl2-CaF2-CaO выбирают никелевые сплавы? Защитите свои высокотемпературные процессы

- Какую роль играет возвратно-поступательный шейкер в культивировании грибного мицелия? Повысьте эффективность предварительной обработки биомассы