В практическом смысле температура, которую ваши компоненты будут испытывать во время процесса физического осаждения из паровой фазы (PVD), обычно колеблется от 70°C до чуть менее 400°C (от 158°F до 750°F). Однако концепция «температуры» внутри PVD-плазмы сложнее, чем одно число. Истинный ответ включает понимание разницы между температурой исходного материала, энергией частиц плазмы и тщательно контролируемой температурой вашей детали.

Хотя исходный материал испаряется при тысячах градусов, процесс PVD по своей сути является методом нанесения покрытия с прямой видимостью и низкой температурой. Критической температурой является температура вашего компонента (подложки), которая тщательно контролируется для сохранения его структурной целостности и размеров.

Деконструкция «температуры» в PVD-плазме

Термин «температура плазмы» может вводить в заблуждение. В вакууме PVD-камеры точнее рассматривать три различные тепловые зоны, только одна из которых непосредственно влияет на вашу деталь.

Температура источника пара (чрезвычайно высокая)

Для создания пара покрытия твердый исходный материал (известный как мишень) бомбардируется высокоэнергетическими частицами. Это можно сделать с помощью электрической дуги или электронного луча.

Этот процесс нагревает материал мишени до температуры испарения, которая может достигать тысяч градусов Цельсия, превращая твердое тело непосредственно в газ.

Энергия частиц плазмы (вводящее в заблуждение среднее значение)

Образующееся облако пара, или плазма, состоит из различных частиц с совершенно разными эффективными температурами.

Электроны в плазме чрезвычайно энергичны и могут считаться горячими на миллионы градусов. Однако гораздо более тяжелые ионы и нейтральные атомы, которые образуют покрытие, значительно холоднее. «Средняя» температура этих частиц не является значимым показателем.

Температура подложки (единственное число, которое имеет значение)

Это температура, которую достигает ваш компонент — подложка — во время процесса нанесения покрытия. Это диапазон от 70°C до 400°C.

Эта температура не является побочным продуктом; это критический параметр процесса. Она активно контролируется и отслеживается для обеспечения надлежащего сцепления покрытия без повреждения детали.

Почему PVD считается «низкотемпературным» процессом

Несмотря на экстремальный нагрев у источника, PVD ценится как «холодный» процесс нанесения покрытия, особенно по сравнению с такими методами, как химическое осаждение из паровой фазы (CVD), которое может превышать 1000°C.

Контролируемая вакуумная среда

PVD происходит в высоком вакууме, что значительно ограничивает теплопередачу за счет конвекции. Тепло в основном поступает от конденсирующихся атомов покрытия и, в некоторых случаях, от лучистых нагревателей, используемых для доведения подложки до оптимальной температуры.

Сохранение свойств материала

Этот точный контроль температуры является причиной того, что PVD может использоваться для широкого спектра материалов. Он работает значительно ниже температур отпуска или отжига большинства сталей и сплавов.

Это гарантирует, что прецизионно обработанные детали сохранят свои критические размеры, твердость и характеристики внутренних напряжений после нанесения покрытия.

Понимание компромиссов

Выбор правильной температуры — это баланс между качеством покрытия и целостностью подложки. Не всегда лучше проводить процесс как можно холоднее.

Температура против адгезии и плотности

Как правило, более высокая (но все же безопасная) температура подложки способствует лучшей адгезии и приводит к более плотной, более однородной структуре покрытия. Дополнительная тепловая энергия помогает осажденным атомам располагаться в более стабильную пленку.

Ограничения материала подложки

«Низкотемпературный» характер PVD относителен. Хотя 400°C — это прохладно для инструментальной стали, это разрушительно для большинства полимеров и может негативно повлиять на некоторые алюминиевые сплавы. Материал подложки определяет абсолютный верхний предел рабочего окна процесса.

Нагрев по прямой видимости

Поскольку PVD является процессом прямой видимости, детали со сложной геометрией могут испытывать неравномерный нагрев и толщину покрытия. Это часто требует сложных вращающихся приспособлений внутри камеры для обеспечения равномерной обработки всех поверхностей.

Правильный выбор для вашей подложки

Идеальная температура процесса PVD полностью определяется материалом подложки и желаемыми свойствами покрытия.

- Если ваша основная задача — покрытие закаленных инструментальных сталей: Вы, вероятно, можете использовать верхний предел температурного диапазона (~350-400°C) для достижения максимальной твердости и адгезии покрытия без влияния на отпуск стали.

- Если ваша основная задача — покрытие алюминия или других чувствительных сплавов: Температура процесса должна поддерживаться ниже температуры отжига или старения материала, часто в диапазоне 150-250°C.

- Если ваша основная задача — покрытие медицинских полимеров или пластмасс: Вам потребуется специализированный низкотемпературный PVD-процесс, часто работающий при температуре ниже 100°C, чтобы предотвратить любое плавление, деформацию или выделение газов.

Понимание того, что температура подложки является критической, контролируемой переменной, позволяет вам выбрать правильный процесс PVD для ваших компонентов.

Сводная таблица:

| Температурная зона процесса PVD | Типичный диапазон | Почему это важно |

|---|---|---|

| Источник пара (мишень) | Тысячи °C | Создает пар для покрытия |

| Энергия частиц плазмы | Варьируется (вводит в заблуждение) | Не является прямым показателем тепла на детали |

| Подложка (ваша деталь) | 70°C до 400°C | Критично: Контролируется для сохранения целостности детали |

Убедитесь, что прецизионные детали вашей лаборатории покрыты правильно, без ущерба для их свойств. KINTEK специализируется на лабораторном оборудовании и расходных материалах, обеспечивая точный тепловой контроль, необходимый для успешных процессов PVD. Наш опыт поможет вам выбрать правильные параметры для защиты ваших подложек — от закаленных сталей до чувствительных сплавов и полимеров.

Свяжитесь с KINTEK сегодня, чтобы обсудить ваши конкретные требования к покрытию и добиться оптимальной адгезии и производительности.

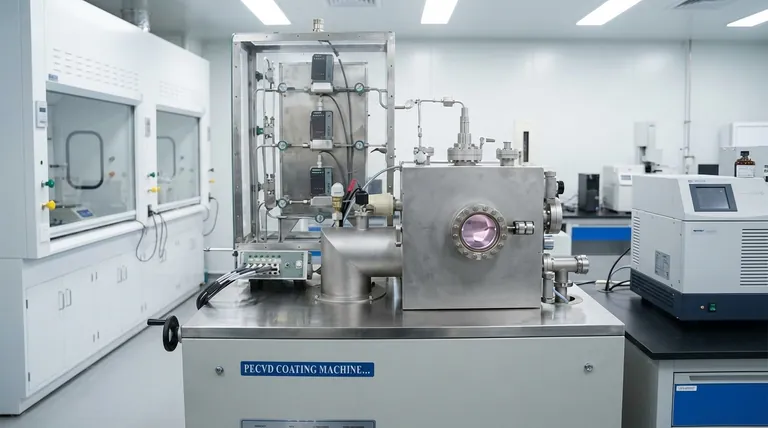

Визуальное руководство

Связанные товары

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- 915 МГц MPCVD Алмазная установка Микроволновая плазменная химическая осаждение из газовой фазы Система реактора

- Оборудование системы HFCVD для нанесения наноалмазного покрытия на волочильные фильеры

- Лабораторный стерилизатор Автоклав Импульсный вакуумный подъемный стерилизатор

- Лабораторный стерилизатор Автоклав Вертикальный паровой стерилизатор под давлением для жидкокристаллических дисплеев Автоматический тип

Люди также спрашивают

- Что такое осаждение кремния методом PECVD? Получение высококачественных тонких пленок при низких температурах

- Что такое плазменно-усиленное химическое осаждение из газовой фазы? Получение низкотемпературных, высококачественных тонких пленок

- Какие материалы осаждаются методом PECVD? Откройте для себя универсальные тонкопленочные материалы для вашего применения

- Что такое процесс плазменно-усиленного химического осаждения из паровой фазы? Откройте для себя низкотемпературные, высококачественные тонкие пленки

- В чем разница между CVD и PECVD? Выберите правильный метод осаждения тонких пленок