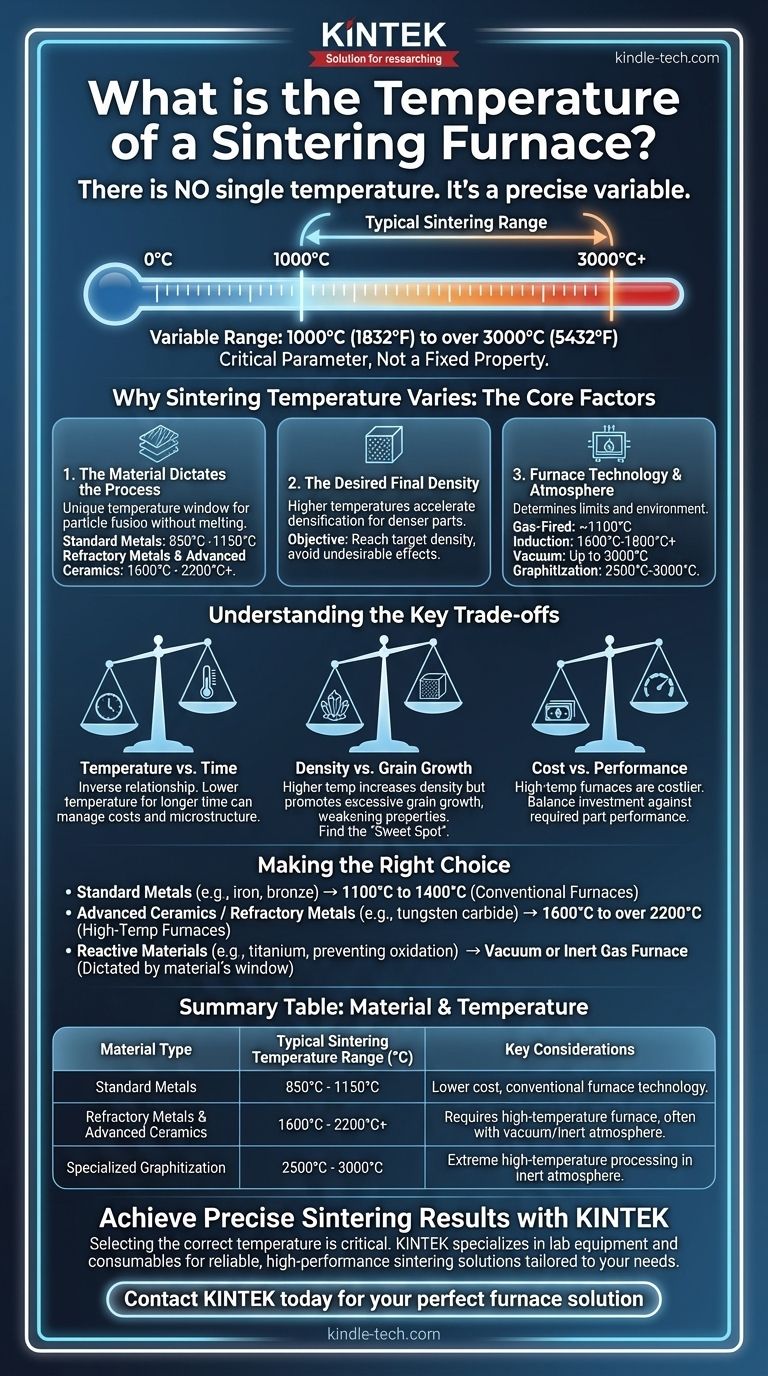

Единой температуры для печи спекания не существует. Требуемая температура является точной переменной процесса, которая полностью зависит от обрабатываемого материала и желаемого результата, при этом типичный диапазон составляет от 1000°C (1832°F) для некоторых металлов до более 3000°C (5432°F) для специализированной керамики и графитации. Тип используемой технологии печи также определяет достижимый температурный потолок.

Температура печи спекания не является фиксированным свойством самого оборудования, а скорее критическим параметром, адаптированным к свойствам конкретного материала и целевой плотности конечного компонента. Рассмотрение ее как переменной, которую необходимо контролировать, а не как статического числа, является ключом к пониманию процесса.

Почему температура спекания варьируется: основные факторы

Правильная температура является функцией тонкого баланса между материаловедением, технологией процессов и желаемыми конечными свойствами. Для определения идеального теплового профиля необходимо учитывать несколько факторов.

Материал диктует процесс

Основным фактором является состав спекаемого порошка. Каждый материал имеет уникальный температурный диапазон, в котором его частицы будут сплавляться без плавления.

Такие материалы, как бронза или железные порошки, могут быть спечены при относительно более низких температурах, часто в диапазоне от 850°C до 1150°C.

Напротив, тугоплавкие металлы, такие как вольфрам, или усовершенствованная керамика, такая как карбид кремния, требуют гораздо более высоких температур, часто превышающих 1600°C, а иногда и значительно более 2000°C, для достижения надлежащего уплотнения.

Желаемая конечная плотность

Спекание — это процесс уменьшения пористости порошковой прессовки. Более высокие температуры обычно ускоряют этот процесс, что приводит к получению более плотной конечной детали.

Однако простое максимизация температуры не всегда является целью. Цель состоит в том, чтобы достичь целевой плотности, не вызывая других нежелательных эффектов.

Технология печи и атмосфера

Тип печи определяет практические температурные пределы и среду, в которой происходит спекание.

- Газовые печи: Часто используются для низкотемпературных применений, достигают примерно 1100°C (2000°F).

- Индукционные печи: Могут достигать гораздо более высоких температур, обычно 1600°C до 1800°C (2900°F до 3272°F) или более, используя электромагнитную индукцию для прямого нагрева материала.

- Вакуумные печи: Эти системы критически важны для обработки реактивных материалов, которые в противном случае окислялись бы. Они предлагают широкий рабочий диапазон, при этом некоторые специализированные установки способны достигать почти 3000°C (5400°F).

- Печи для графитации: Хотя это специализированный процесс, они работают при чрезвычайно высоких температурах, между 2500°C и 3000°C, для превращения углеродных материалов в графит в инертной атмосфере.

Понимание ключевых компромиссов

Выбор температуры спекания — это не просто достижение определенного числа; это включает в себя балансирование конкурирующих факторов для оптимизации качества и стоимости конечного продукта.

Температура против времени

Часто существует обратная зависимость между температурой спекания и временем. Аналогичный уровень уплотнения иногда может быть достигнут путем выдержки детали при более низкой температуре в течение более длительного времени.

Этот компромисс может быть использован для управления затратами на энергию, снижения термических напряжений на компоненты и контроля микроструктуры материала.

Плотность против роста зерен

Хотя более высокие температуры увеличивают плотность, они также могут способствовать росту зерен. Когда отдельные кристаллы внутри материала становятся слишком большими, это может негативно сказаться на механических свойствах, таких как прочность, твердость и вязкость разрушения.

Идеальный процесс находит «золотую середину», которая максимизирует плотность при минимизации чрезмерного роста зерен.

Стоимость против производительности

Высокотемпературные печи (особенно вакуумные и с контролируемой атмосферой) дороже в приобретении, эксплуатации и обслуживании. Выбор печи и ее рабочей температуры является критически важным экономическим решением, сбалансированным с требованиями к производительности конечной детали.

Правильный выбор для вашей цели

Чтобы выбрать подходящий температурный диапазон, вы должны сначала определить свои материальные и эксплуатационные цели.

- Если ваша основная цель — стандартные детали порошковой металлургии (например, железо, сталь, бронза): Вы, вероятно, будете работать в диапазоне от 1100°C до 1400°C, где эффективны обычные печи.

- Если ваша основная цель — усовершенствованная керамика или тугоплавкие металлы (например, оксид алюминия, карбид вольфрама): Вам потребуется высокотемпературная печь, способная работать от 1600°C до более 2200°C.

- Если ваша основная цель — предотвращение любого окисления реактивных материалов (например, титана): Ваш выбор должен быть вакуумная печь или печь с инертным газом, при этом конкретная температура диктуется окном спекания материала.

В конечном счете, температура спекания является мощным инструментом, который вы должны точно контролировать для создания желаемых свойств материала.

Сводная таблица:

| Тип материала | Типичный диапазон температур спекания (°C) | Ключевые соображения |

|---|---|---|

| Стандартные металлы (например, бронза, железо) | 850°C - 1150°C | Более низкая стоимость, обычная технология печей. |

| Тугоплавкие металлы и усовершенствованная керамика | 1600°C - 2200°C+ | Требуется высокотемпературная печь, часто с вакуумом/инертной атмосферой. |

| Специализированная графитация | 2500°C - 3000°C | Экстремально высокотемпературная обработка в инертной атмосфере. |

Достигайте точных результатов спекания с KINTEK

Выбор и контроль правильной температуры спекания критически важны для достижения желаемой плотности, прочности и микроструктуры ваших компонентов. Неправильная температура может привести к слабым деталям, чрезмерному росту зерен или неудачным производственным циклам.

KINTEK специализируется на лабораторном оборудовании и расходных материалах, удовлетворяя точные потребности лабораторий и научно-исследовательских учреждений. Мы понимаем, что ваш успех зависит от надежных, высокопроизводительных решений для спекания, адаптированных к вашим конкретным материалам — от стандартных металлов до усовершенствованной керамики.

Позвольте нашим экспертам помочь вам оптимизировать ваш процесс. Мы предоставляем оборудование и поддержку, необходимые для точного контроля этой критически важной переменной и обеспечения стабильных, высококачественных результатов.

Свяжитесь с KINTEK сегодня, чтобы обсудить ваши требования к спеканию и найти идеальное решение для печи для вашей лаборатории.

Визуальное руководство

Связанные товары

- Лабораторная трубчатая печь высокой температуры 1400℃ с корундовой трубкой

- Лабораторная трубчатая печь высокой температуры 1700℃ с алюминиевой трубкой

- Лабораторная муфельная печь с нижним подъемом

- Муфельная печь 1800℃ для лаборатории

- Муфельная печь 1700℃ для лаборатории

Люди также спрашивают

- Как чистить трубчатую печь? Пошаговое руководство по безопасному и эффективному обслуживанию

- Как высокотемпературная трубчатая печь способствует фазовому превращению изделий из оксида алюминия? Мастерский контроль температуры

- Для чего используется трубчатая печь? Прецизионный нагрев для синтеза и анализа материалов

- Почему кварцевая трубчатая печь используется при термическом окислении покрытий MnCr2O4? Откройте для себя точное селективное окисление

- Какова техническая ценность использования кварцевой трубчатой реакционной камеры для статических испытаний на коррозию? Достижение точности.