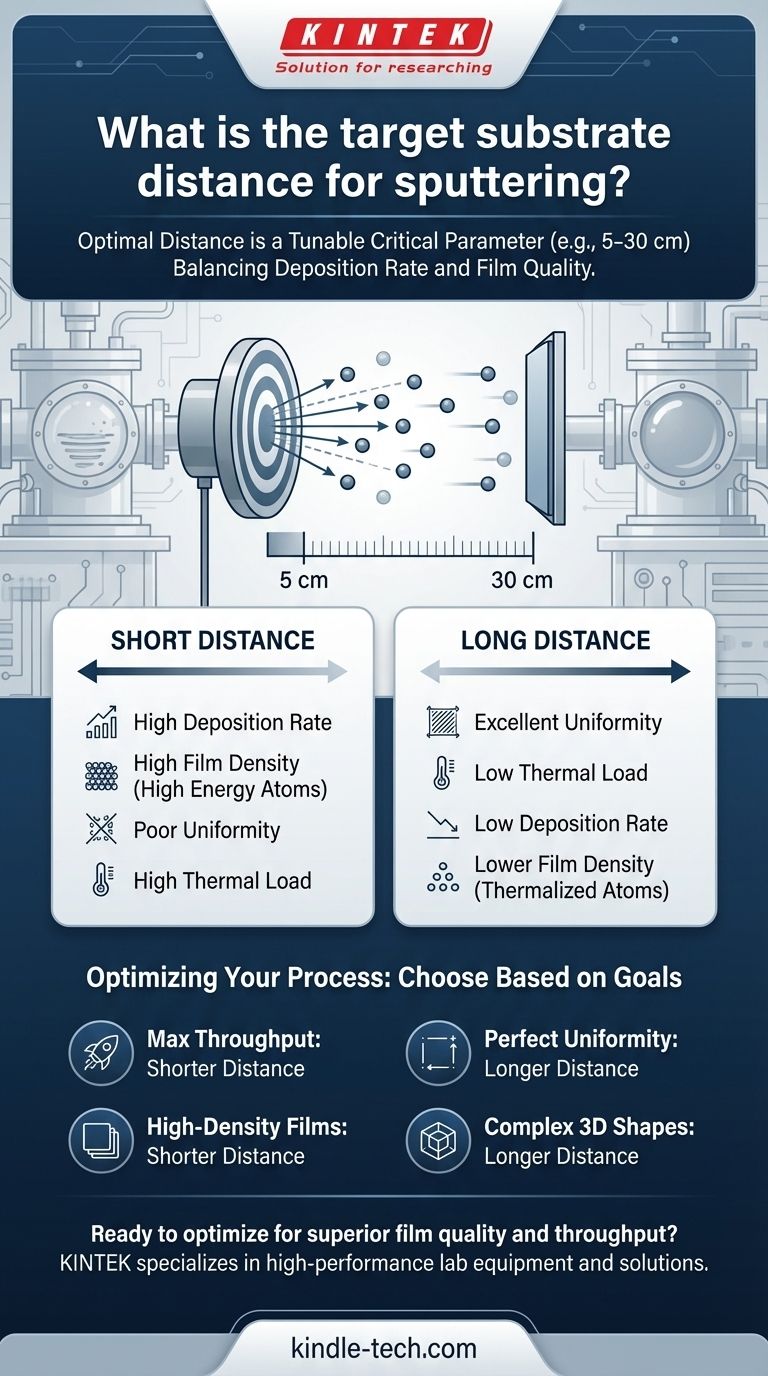

Оптимальное расстояние от мишени до подложки при распылении не является единым универсальным значением. Вместо этого это критически важный параметр процесса, который необходимо тщательно настраивать, и обычно он находится в диапазоне от нескольких сантиметров до нескольких десятков сантиметров (например, 5–30 см). Идеальное расстояние — это рассчитанный компромисс, основанный на геометрии системы распыления, наносимом материале, давлении процесса и желаемых свойствах пленки, таких как однородность и плотность.

Основная проблема заключается в балансировании двух конкурирующих целей: достижении высокой скорости осаждения и обеспечении высокого качества пленки. Расстояние от мишени до подложки — это основной рычаг, который вы используете для управления компромиссом между скоростью осаждения и однородностью, плотностью и напряжением конечной тонкой пленки.

Почему расстояние является критической переменной процесса

Путешествие атома от мишени до подложки — определяющее событие при распылении. Расстояние этого пути напрямую влияет на энергию и траекторию осаждающихся атомов, что, в свою очередь, определяет конечные свойства тонкой пленки.

Роль давления и средней длины свободного пробега

Камера распыления не является идеальным вакуумом; она заполнена газом процесса под низким давлением, обычно аргоном. Средняя длина свободного пробега — это среднее расстояние, которое распыленный атом может пройти до столкновения с атомом газа.

Эта концепция имеет решающее значение. Если расстояние от мишени до подложки намного короче средней длины свободного пробега, атомы достигают подложки с высокой энергией. Если расстояние намного больше, они претерпят множество столкновений, теряя энергию и меняя направление.

Влияние на скорость осаждения

Более короткое расстояние означает, что большая доля распыленных атомов достигает подложки, что приводит к более высокой скорости осаждения.

По мере увеличения расстояния больше атомов рассеивается от подложки из-за столкновений с атомами газа. Это напрямую снижает скорость осаждения.

Влияние на однородность пленки

Распыленные атомы естественным образом выбрасываются с мишени по неоднородному шаблону (часто описываемому косинусным распределением).

Увеличение расстояния позволяет «облаку» атомов больше рассеяться, прежде чем достигнуть подложки. Этот усредняющий эффект значительно улучшает однородность толщины пленки по поверхности подложки, что критически важно для покрытий большой площади.

Влияние на энергию и плотность пленки

На коротких расстояниях атомы прибывают с более высокой кинетической энергией. Эта бомбардировка может создавать более плотные, более компактные пленки.

На больших расстояниях атомы претерпевают больше столкновений и «термализуются», прибывая на подложку с гораздо более низкой энергией. Это может привести к образованию более пористых пленок с меньшей плотностью.

Понимание компромиссов

Выбор правильного расстояния — это вопрос приоритезации конкурирующих результатов. Не существует единственной «лучшей» настройки, есть только лучшая настройка для конкретной цели.

Компромисс короткого расстояния

Короткое расстояние от мишени до подложки (например, близкое к средней длине свободного пробега) отдает приоритет скорости и энергии.

- Преимущество: Высокая скорость осаждения, что хорошо для пропускной способности производства.

- Преимущество: Высокая энергия частиц, что приводит к более плотным пленкам.

- Недостаток: Плохая однородность толщины, создающая толстое пятно в центре подложки.

- Недостаток: Подложка находится ближе к плазме и получает больше тепла, что может повредить чувствительные материалы.

Компромисс длинного расстояния

Большое расстояние от мишени до подложки (например, в несколько раз превышающее среднюю длину свободного пробега) отдает приоритет однородности и контролю.

- Преимущество: Отличная однородность толщины пленки на большой площади.

- Преимущество: Меньшая тепловая нагрузка на подложку.

- Недостаток: Значительно более низкая скорость осаждения, что увеличивает время и стоимость процесса.

- Недостаток: Более низкая энергия частиц может привести к образованию менее плотных пленок. Это также увеличивает вероятность включения примесей технологического газа в пленку.

Установка оптимального расстояния для вашего процесса

Ваш выбор должен определяться конечным применением вашей тонкой пленки. Расстояние следует рассматривать совместно с другими параметрами, такими как давление газа и мощность распыления.

- Если ваш основной приоритет — максимальная пропускная способность: Используйте более короткое расстояние, но будьте готовы мириться с компромиссами в отношении однородности или используйте вращение подложки для компенсации.

- Если ваш основной приоритет — идеальная однородность пленки: Используйте более длинное расстояние, принимая более медленную скорость осаждения как необходимую плату за качество.

- Если ваш основной приоритет — получение плотных пленок (например, для оптики или барьеров): Отдавайте предпочтение более короткому расстоянию для сохранения энергии частиц, но тщательно контролируйте давление процесса, чтобы избежать чрезмерного напряжения пленки.

- Если ваш основной приоритет — нанесение покрытия на сложную трехмерную форму: Часто требуется большее расстояние, чтобы гарантировать, что все поверхности получат некоторый материал покрытия, используя рассеяние газа в своих интересах.

В конечном счете, овладение расстоянием от мишени до подложки превращает распыление из простой техники нанесения покрытий в инструмент точной инженерии.

Сводная таблица:

| Настройка расстояния | Основное преимущество | Основной недостаток | Лучше всего подходит для |

|---|---|---|---|

| Короткое расстояние | Высокая скорость осаждения и высокая плотность пленки | Плохая однородность и высокая тепловая нагрузка | Высокопроизводительное производство, плотные барьерные слои |

| Длинное расстояние | Отличная однородность и низкая тепловая нагрузка | Низкая скорость осаждения и более низкая плотность пленки | Покрытия большой площади, чувствительные подложки |

Готовы оптимизировать процесс распыления для превосходного качества пленки и пропускной способности?

В KINTEK мы специализируемся на предоставлении высокопроизводительного лабораторного оборудования и расходных материалов для всех ваших потребностей в нанесении тонких пленок. Наши эксперты могут помочь вам выбрать и настроить правильную систему распыления для достижения идеального баланса скорости осаждения, однородности и плотности пленки для вашего конкретного применения.

Свяжитесь с нами сегодня, чтобы обсудить ваши требования и узнать, как решения KINTEK могут расширить возможности вашей лаборатории и ускорить ваши исследования или производство.

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Система реактора для осаждения алмазных пленок методом плазменного химического осаждения из газовой фазы в микроволновом поле (MPCVD) для лабораторий и выращивания алмазов

- Печь для трубчатого химического осаждения из паровой фазы, изготовленная на заказ, универсальная система оборудования для химического осаждения из паровой фазы

Люди также спрашивают

- Какова температура осаждения PECVD? Достижение высококачественных пленок при низких температурах

- Каковы области применения PECVD? Руководство по низкотемпературному осаждению тонких пленок

- Каковы недостатки плазменно-усиленного химического осаждения из газовой фазы? Управление компромиссами низкотемпературного осаждения

- Что такое метод плазменно-усиленного химического осаждения из газовой фазы? Низкотемпературное решение для передовых покрытий

- Как работает PECVD? Обеспечение низкотемпературного, высококачественного осаждения тонких пленок