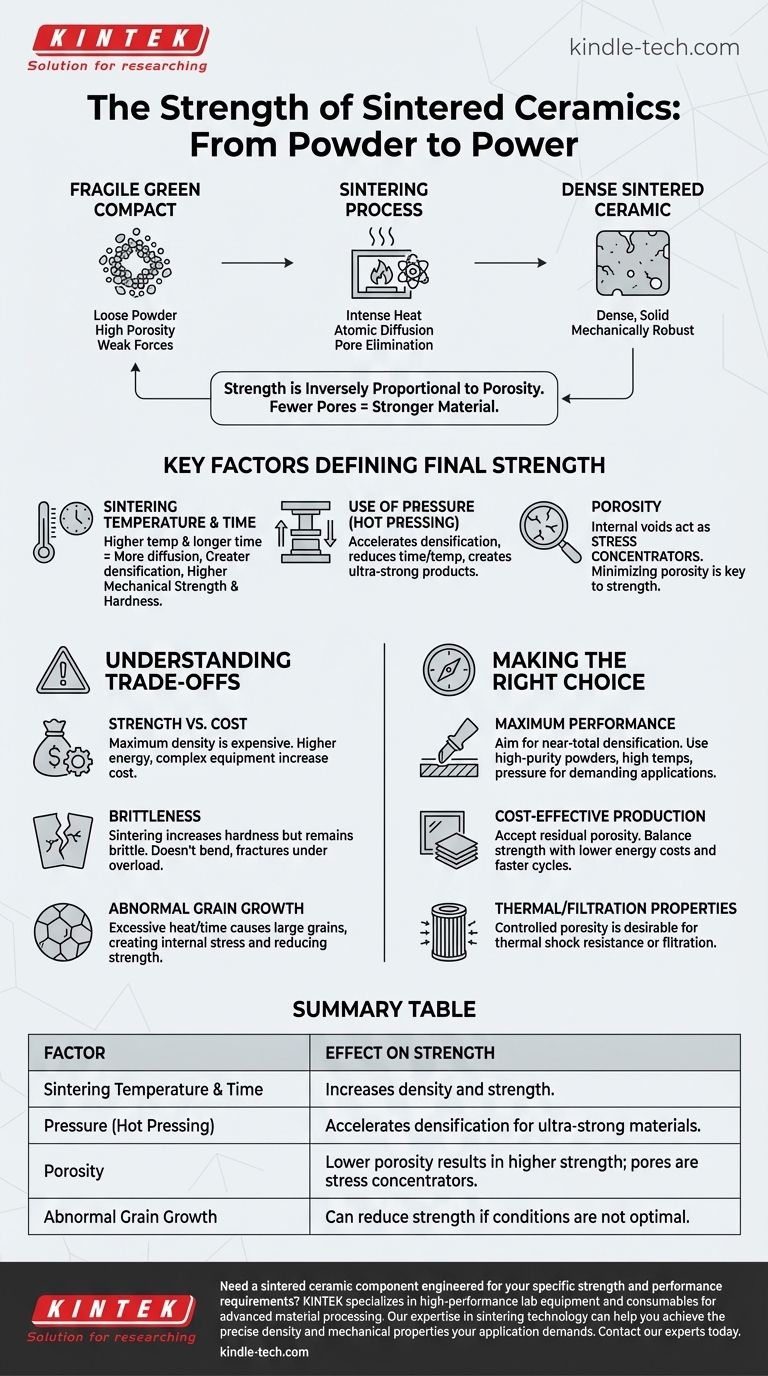

Короче говоря, спекание — это процесс, который придает керамике исключительную прочность. Нагревая спрессованный порошок до температуры чуть ниже точки плавления, отдельные частицы сплавляются вместе, превращая хрупкий объект в плотный, твердый и механически прочный материал. Этот процесс значительно уменьшает внутренние пустоты, которые являются основным источником слабости неспеченной керамики.

Прочность спеченной керамики не является фиксированной величиной, а скорее прямым результатом ее конечной плотности. Основной принцип заключается в том, что прочность обратно пропорциональна пористости — чем меньше внутренних пор, тем прочнее материал.

От порошка к мощности: цель спекания

Спекание — это термическая обработка, которая превращает рыхлую совокупность частиц, известную как «сырая заготовка», в связную, твердую массу. Основная цель — устранить пустые пространства между этими частицами.

«Зеленое» состояние: хрупкое начало

Перед спеканием керамический порошок прессуется в желаемую форму. Этот объект, называемый сырой заготовкой, чрезвычайно хрупок. Он удерживается вместе только слабыми механическими силами между частицами, подобно песочному замку.

Роль тепла и атомной диффузии

Во время спекания интенсивное тепло обеспечивает энергию для движения атомов, или диффузии, через границы соседних частиц. Это атомное движение закрывает зазоры (поры) между ними, заставляя частицы сплавляться, а весь объект сжиматься и уплотняться.

Враг прочности: пористость

Поры — это самая большая слабость керамики. Эти внутренние пустоты действуют как концентраторы напряжений. Когда прикладывается сила, напряжение многократно возрастает на краю поры, создавая микроскопическую трещину, которая может быстро распространяться и вызывать разрушение всего изделия. Спекание напрямую борется с этим, минимизируя пористость.

Ключевые факторы, определяющие конечную прочность

Конечная прочность спеченной керамики не случайна; она достигается путем тщательного контроля нескольких ключевых переменных в процессе производства.

Температура и время спекания

Более высокие температуры и более длительное время спекания обеспечивают более полную атомную диффузию. Это приводит к большему уплотнению, уменьшению пористости и, следовательно, к более высокой механической прочности и твердости. Чистые оксидные керамики часто требуют очень высоких температур, поскольку диффузия происходит полностью в твердом состоянии.

Использование давления

Применение внешнего давления во время процесса нагрева, метод, известный как горячее прессование, может значительно ускорить уплотнение. Этот метод заставляет частицы вступать в более тесный контакт, сокращая время и даже температуру, необходимые для получения высокоплотного, сверхпрочного конечного продукта.

Понимание компромиссов

Хотя спекание создает невероятно прочные материалы, этот процесс включает в себя критические компромиссы, которые должен учитывать каждый инженер и конструктор.

Прочность против стоимости

Достижение максимальной плотности и прочности дорого. Более высокие температуры, более длительное время в печи и использование спекания под давлением — все это потребляет значительную энергию и требует более сложного оборудования, что увеличивает стоимость конечного компонента.

Хрупкость: неотъемлемая природа керамики

Спекание значительно увеличивает твердость и прочность на сжатие керамики, но не меняет ее фундаментально хрупкой природы. В отличие от металлов, спеченная керамика не гнется и не деформируется под нагрузкой; она разрушается. Высокая плотность снижает вероятность разрушения, но не устраняет риск.

Риск аномального роста зерен

Если спекание проводится при слишком высокой температуре или слишком долго, микроскопические кристаллические зерна могут чрезмерно увеличиться. Это состояние, известное как аномальный рост зерен, может парадоксальным образом создавать новые внутренние напряжения и снижать общую прочность и вязкость разрушения материала.

Правильный выбор для вашей цели

Оптимальная стратегия спекания полностью зависит от предполагаемого применения и его конкретных требований к производительности.

- Если ваша основная цель — максимальная механическая производительность: Вы должны стремиться к почти полному уплотнению, используя порошки высокой чистоты, высокие температуры и, возможно, спекание под давлением для создания материалов для требовательных применений, таких как режущие инструменты или броня.

- Если ваша основная цель — экономичное массовое производство: Вы можете допустить определенный уровень остаточной пористости для таких применений, как керамическая плитка или сантехника, балансируя приемлемую прочность с необходимостью снижения затрат на энергию и ускорения производственных циклов.

- Если ваша основная цель — теплоизоляция или фильтрация: Контролируемая пористость на самом деле желательна, намеренно жертвуя максимальной механической прочностью ради повышенной термостойкости или специфических фильтрационных свойств.

Понимая эти основные принципы, вы можете определить или спроектировать спеченную керамику, точно соответствующую ее предполагаемому назначению.

Сводная таблица:

| Фактор | Влияние на прочность |

|---|---|

| Температура и время спекания | Более высокая температура и более длительное время увеличивают плотность и прочность. |

| Давление (горячее прессование) | Ускоряет уплотнение для получения сверхпрочных материалов. |

| Пористость | Меньшая пористость приводит к большей прочности; поры действуют как концентраторы напряжений. |

| Аномальный рост зерен | Может снизить прочность, если условия спекания не оптимальны. |

Нужен компонент из спеченной керамики, разработанный для ваших конкретных требований к прочности и производительности? KINTEK специализируется на высокопроизводительном лабораторном оборудовании и расходных материалах для передовой обработки материалов. Наш опыт в технологии спекания поможет вам достичь точной плотности и механических свойств, необходимых для вашего применения. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать цели вашей лаборатории в области материаловедения.

Визуальное руководство

Связанные товары

- Лабораторная муфельная печь с нижним подъемом

- Лабораторная трубчатая печь высокой температуры 1700℃ с алюминиевой трубкой

- Печь-муфель с высокой температурой для обезжиривания и предварительного спекания в лаборатории

- Печь для спекания стоматологического фарфора и циркония, устанавливаемая у кресла пациента, с трансформатором

- Графитовая вакуумная печь для термообработки 2200 ℃

Люди также спрашивают

- Каков принцип работы муфельной печи в лаборатории? Обеспечение чистоты образца за счет полной изоляции

- Какова безопасность работы с теплом в лаборатории? Полное руководство по предотвращению ожогов и пожаров

- Как пользоваться муфельной печью? Освойте безопасную и точную высокотемпературную обработку

- Каковы преимущества муфельной печи? Достижение чистоты и точности при высокотемпературной обработке

- Каковы меры предосторожности при использовании муфельной печи в лаборатории? Обеспечьте безопасность оператора и долговечность оборудования