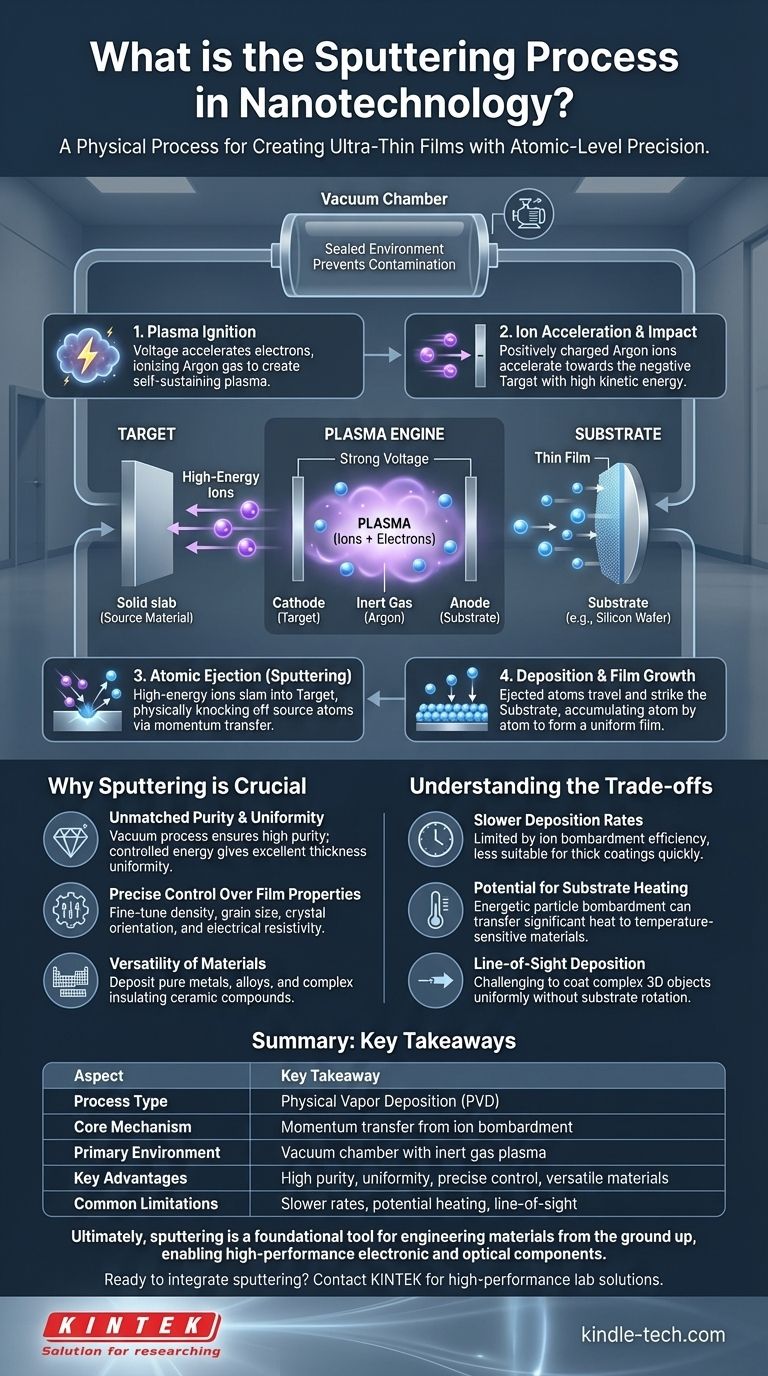

По своей сути, распыление — это физический процесс, используемый для создания сверхтонких пленок материала с точностью до атомного уровня. В вакууме высокоэнергетические ионы используются для бомбардировки исходного материала, известного как мишень. Эта бомбардировка физически выбивает атомы с поверхности мишени, которые затем перемещаются и осаждаются на подложке, наращивая новую пленку по одному атомному слою за раз.

Распыление — это не просто техника нанесения покрытия; это фундаментальный инструмент для проектирования материалов с нуля. Его истинная ценность в нанотехнологиях заключается в исключительном контроле, который он обеспечивает над чистотой, плотностью и структурой пленки, что делает его незаменимым для создания высокопроизводительных электронных и оптических компонентов.

Деконструкция среды распыления

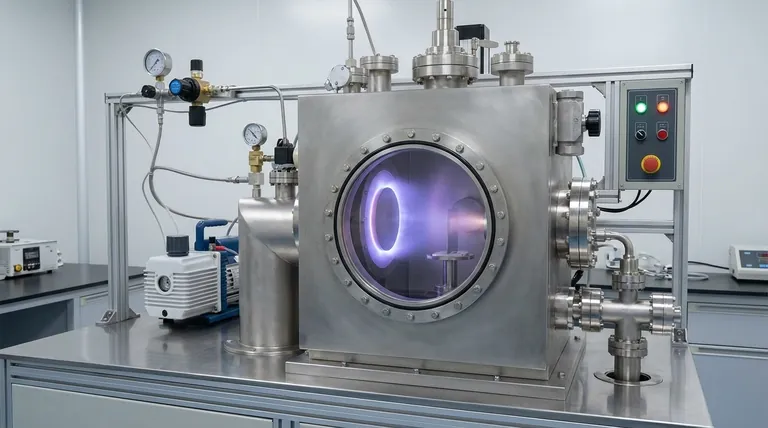

Чтобы понять процесс, мы должны сначала понять его строго контролируемую среду. Распыление происходит внутри герметичной вакуумной камеры, где каждый элемент играет свою отдельную роль.

Вакуумная камера

Весь процесс происходит в вакууме для предотвращения загрязнения. Удаление воздуха и других частиц гарантирует, что распыленные атомы не столкнутся с нежелательными молекулами по пути к подложке, обеспечивая пленку максимально возможной чистоты.

Ключевые участники: мишень, подложка и газ

Камера содержит три критически важных компонента. Мишень — это твердая плита исходного материала, который вы хотите нанести. Подложка — это объект, который вы покрываете, например, кремниевая пластина или кусок стекла. Наконец, в камеру в небольших, контролируемых количествах вводится инертный газ, чаще всего Аргон.

Плазменный двигатель

Между мишенью и подложкой прикладывается сильное напряжение, делая мишень отрицательным электродом (катодом). Это напряжение возбуждает свободные электроны, которые сталкиваются с нейтральными атомами Аргона. Эти столкновения выбивают электроны из атомов Аргона, создавая облако положительно заряженных ионов Аргона и свободных электронов, известное как плазма.

Пошаговая атомная бомбардировка

После настройки среды процесс распыления разворачивается как точная четырехступенчатая последовательность событий, обусловленных физикой.

Шаг 1: Зажигание плазмы

Электрическое поле внутри камеры ускоряет свободные электроны, заставляя их сталкиваться с атомами газа Аргона и ионизировать их. Это создает самоподдерживающуюся плазму, которая служит двигателем для всего процесса.

Шаг 2: Ускорение и удар ионов

Новообразованные, положительно заряженные ионы Аргона сильно притягиваются к отрицательно заряженной мишени. Они ускоряются через камеру, набирая значительную кинетическую энергию.

Шаг 3: Выбивание атомов (распыление)

Эти высокоэнергетические ионы врезаются в поверхность мишени. Это не химическая реакция, а чистая передача импульса, подобно тому, как биток ударяет по бильярдным шарам. Удар запускает каскад столкновений внутри материала мишени, и когда этот каскад достигает поверхности, он выбрасывает отдельные атомы.

Шаг 4: Осаждение и рост пленки

Выбитые атомы из мишени проходят через вакуумную камеру и ударяются о подложку. Они прилипают к ее поверхности, постепенно накапливаясь, образуя тонкую, однородную и плотную пленку.

Почему распыление имеет решающее значение для нанотехнологий

Распыление сложнее других методов нанесения покрытий, но его принятие в нанотехнологиях обусловлено его явными и мощными преимуществами.

Непревзойденная чистота и однородность

Поскольку это физический процесс, происходящий в вакууме, распыление создает исключительно чистые пленки. Осаждение по прямой видимости и контролируемая энергия приводят к получению пленок с выдающейся однородностью толщины по всей подложке.

Точный контроль над свойствами пленки

Распыление позволяет тонко настраивать конечные характеристики пленки. Регулируя такие параметры, как давление газа, напряжение и температура, инженеры могут точно контролировать плотность, размер зерна, кристаллическую ориентацию и электрическое сопротивление пленки.

Универсальность материалов

Процесс невероятно универсален и может использоваться для нанесения широкого спектра материалов. К ним относятся чистые металлы, сплавы и даже изолирующие керамические соединения, которые трудно или невозможно нанести с помощью методов испарения на основе тепла.

Понимание компромиссов

Ни одна техника не обходится без ограничений. Объективность требует признания компромиссов, связанных с распылением.

Более низкие скорости осаждения

Распыление, как правило, является более медленным процессом по сравнению с термическим испарением. Скорость выброса материала ограничена эффективностью ионной бомбардировки, что делает его менее подходящим для применений, требующих очень толстых покрытий в короткие сроки.

Потенциальный нагрев подложки

Постоянная бомбардировка энергичными частицами (как распыленными атомами, так и ионами) может передавать значительное тепло подложке. Это может быть проблематично при нанесении покрытий на чувствительные к температуре материалы, такие как некоторые пластмассы или биологические образцы.

Осаждение по прямой видимости

Распыленные атомы движутся по прямой линии от мишени к подложке. Это может затруднить достижение равномерного покрытия на сложных трехмерных объектах без сложного оборудования для вращения подложки во время осаждения.

Сделайте правильный выбор для вашей цели

Выбор техники нанесения покрытия полностью зависит от желаемого результата для вашей пленки.

- Если ваш основной фокус — высокочистые, плотные и однородные пленки для электроники или оптики: Распыление является превосходным выбором благодаря своему контролируемому физическому механизму осаждения.

- Если ваш основной фокус — покрытие сложных, непланарных форм: Вы должны учитывать природу распыления по прямой видимости и использовать вращение подложки для обеспечения равномерного покрытия.

- Если ваш основной фокус — скорость и низкая стоимость для простых покрытий: Вы можете рассмотреть термическое испарение, но будьте готовы пожертвовать качеством пленки, плотностью и контролем, которые обеспечивает распыление.

В конечном счете, распыление является основополагающим производственным процессом, который позволяет инженерам создавать ценные материалы с точностью до атомного масштаба.

Сводная таблица:

| Аспект | Ключевой вывод |

|---|---|

| Тип процесса | Физическое осаждение из паровой фазы (PVD) |

| Основной механизм | Передача импульса от ионной бомбардировки для выброса атомов мишени |

| Основная среда | Вакуумная камера с плазмой инертного газа (например, Аргона) |

| Основные преимущества | Высокая чистота, превосходная однородность, точный контроль над свойствами пленки, универсальная совместимость с материалами |

| Общие ограничения | Более низкие скорости осаждения, потенциальный нагрев подложки, осаждение по прямой видимости |

Готовы интегрировать распыление в ваши исследования или производственную линию? KINTEK специализируется на высокопроизводительном лабораторном оборудовании и расходных материалах для нанотехнологий. Наши системы распыления спроектированы для обеспечения точности, чистоты и контроля, требуемых вашей лабораторией для создания электронных и оптических компонентов нового поколения. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем помочь вам достичь превосходных результатов в области тонких пленок.

Визуальное руководство

Связанные товары

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- 915 МГц MPCVD Алмазная установка Микроволновая плазменная химическая осаждение из газовой фазы Система реактора

- Лабораторный стерилизатор Автоклав Импульсный вакуумный подъемный стерилизатор

- Оборудование системы HFCVD для нанесения наноалмазного покрытия на волочильные фильеры

- Вакуумная печь горячего прессования для ламинирования и нагрева

Люди также спрашивают

- Каковы преимущества совместного напыления? Создание индивидуальных материалов с точным контролем состава

- Каковы основные функции синтетического графена? Откройте для себя электронику и материалы нового поколения

- Каковы свойства углеродных наноматериалов? Раскройте потенциал нового поколения в электронике и материаловедении

- Каково качество напыленных пленок? Пленки высокой плотности с превосходной адгезией для ответственных применений

- Каковы преимущества алмазного керамического покрытия? Раскройте максимальную защиту и долговечность для вашего автомобиля

- Какой катализатор используется при выращивании углеродных нанотрубок методом химического осаждения из газовой фазы? Ключевые металлы для контролируемого синтеза

- Можно ли осаждать алюминий методом распыления? Руководство по получению высококачественных металлических пленок

- Каковы различные типы наноуглеродов? Руководство по фуллеренам, нанотрубкам и графену