По своей сути, горячее прессование — это специализированный процесс спекания, при котором к порошкообразному материалу одновременно прикладывается высокая температура и огромное давление. В отличие от традиционных методов, разделяющих прессование и нагрев на отдельные этапы, горячее прессование объединяет их в одну унифицированную операцию. Это заставляет частицы порошка сливаться в плотный, твердый компонент, никогда не достигая температуры плавления материала.

Определяющей характеристикой горячего прессования является одновременное применение тепла и давления. Этот одностадийный подход разработан для достижения превосходной плотности и характеристик материала за счет минимизации пористости, но он жертвует скоростью и масштабируемостью других методов ради этого исключительного качества.

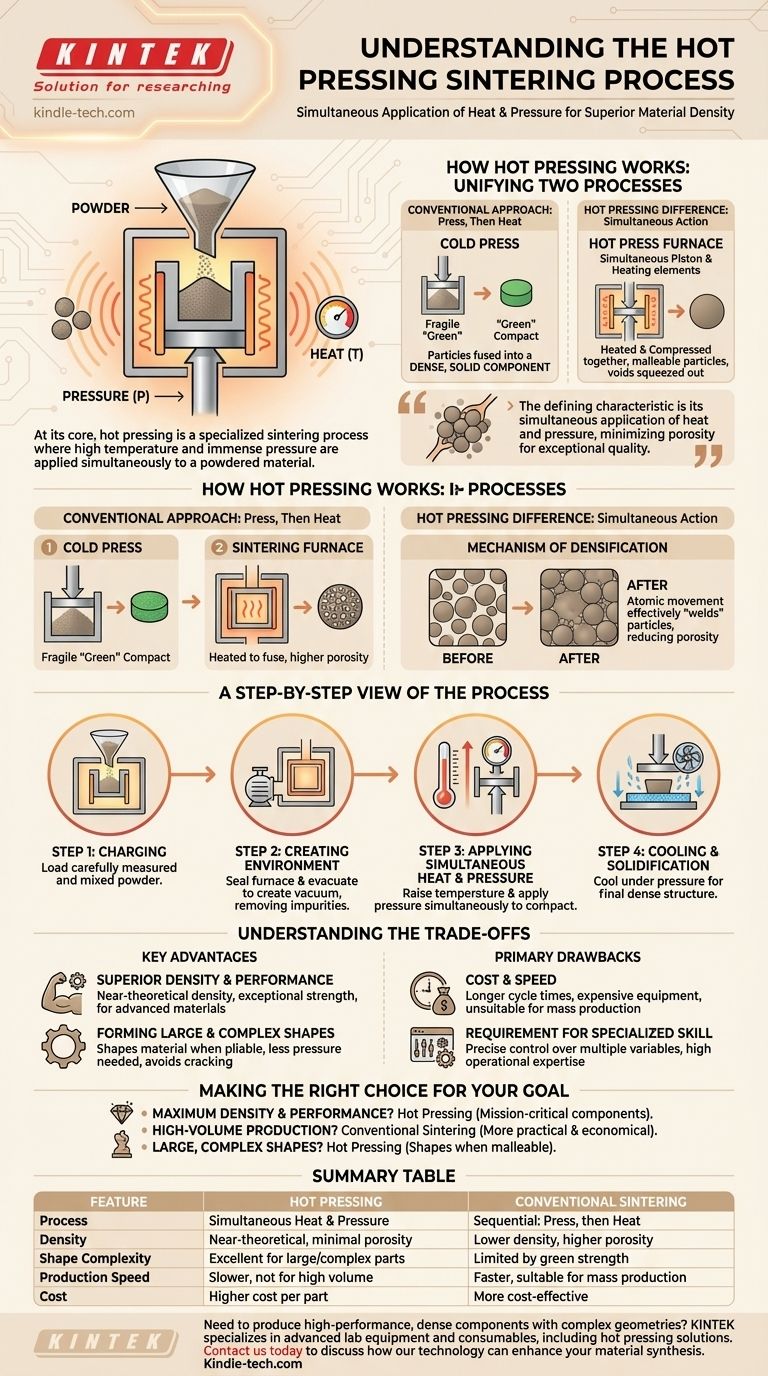

Как работает горячее прессование: объединение двух процессов

Чтобы понять горячее прессование, полезно сравнить его с более традиционными методами спекания, где этапы являются последовательными.

Традиционный подход: сначала прессование, затем нагрев

Во многих стандартных операциях спекания порошок сначала сжимается до желаемой формы при комнатной температуре; этот этап часто называют «холодным прессованием». Это создает хрупкий «зеленый» компакт. Только после этого предварительно сформированная деталь помещается в печь и нагревается для сплавления частиц.

Разница в горячем прессовании: одновременное действие

Горячее прессование устраняет это разделение. Необработанный порошок помещается непосредственно в форму, обычно графитовую, которая затем нагревается при активном приложении механического давления.

Нагревая материал во время его сжатия, частицы становятся более пластичными и податливыми. Это позволяет им деформироваться и скрепляться более эффективно, с большей эффективностью вытесняя пустоты между ними.

Механизм уплотнения

На микроскопическом уровне сочетание тепла и давления ускоряет диффузию атомов через границы отдельных частиц порошка. Это атомное движение эффективно «сваривает» частицы вместе, уменьшая пустое пространство (пористость) и создавая высокоплотную, единую твердую массу.

Пошаговый обзор процесса

Типичный цикл горячего прессования в вакууме дает четкую иллюстрацию ключевых этапов, связанных с этой передовой производственной технологией.

Этап 1: Загрузка

Процесс начинается с загрузки тщательно отмеренного и смешанного порошка в форму или матрицу внутри печи горячего пресса.

Этап 2: Создание среды

Печь герметизируется и откачивается для создания вакуума. Этот критический шаг удаляет газы и потенциальные примеси, которые могут помешать процессу склеивания или привести к дефектам в конечном продукте.

Этап 3: Приложение одновременного тепла и давления

Температура печи поднимается до целевой температуры спекания, которая ниже температуры плавления материала. Одновременно через плунжер или пуансон прикладывается определенное количество давления, уплотняя теперь уже нагретый порошок.

Этап 4: Охлаждение и затвердевание

После выдержки материала при заданной температуре и давлении в течение определенного времени система тщательно охлаждается. Давление обычно поддерживается на начальном этапе охлаждения, чтобы деталь затвердела в своей окончательной плотной структуре.

Понимание компромиссов

Горячее прессование — мощный, но узкоспециализированный инструмент. Его выбор полностью зависит от баланса между его уникальными преимуществами и присущими ему ограничениями.

Ключевое преимущество: превосходная плотность и производительность

Основное преимущество горячего прессования заключается в возможности производить детали с почти теоретической плотностью. Благодаря столь эффективному устранению пористости, процесс дает компоненты с исключительной механической прочностью, твердостью и общей производительностью, особенно для передовых материалов, таких как техническая керамика и твердые сплавы.

Ключевое преимущество: формование больших и сложных деталей

Поскольку материал формуется, пока он горячий и более податливый, часто требуется меньшее давление по сравнению с холодным прессованием. Это позволяет создавать очень большие детали или компоненты со сложной геометрией, которые были бы подвержены растрескиванию или деформации при использовании других методов.

Основной недостаток: стоимость и скорость

Горячее прессование не является методом крупносерийного производства. Время цикла значительно дольше, оборудование дороже, а процесс более энергоемкий. Это приводит к более высокой стоимости за деталь, что делает его непригодным для массового производства.

Требование к специальным навыкам

Процесс требует точного контроля нескольких переменных одновременно — температуры, давления, уровней вакуума и времени. Это требует высокой операционной квалификации и сложного управления процессом для достижения воспроизводимых, высококачественных результатов.

Сделайте правильный выбор для вашей цели

Выбор горячего прессования требует четкого понимания не подлежащих обсуждению требований вашего проекта.

- Если ваш основной фокус — максимальная плотность материала и производительность: Горячее прессование часто является лучшим выбором, особенно для критически важных компонентов, изготовленных из передовых материалов.

- Если ваш основной фокус — крупносерийное производство и экономическая эффективность: Традиционный многостадийный процесс, включающий холодное прессование с последующим спеканием в печи, почти всегда является более практичным и экономичным решением.

- Если ваш основной фокус — производство больших, недеформированных или геометрически сложных деталей: Горячее прессование дает явное преимущество, формируя материал, когда он наиболее пластичен и устойчив к разрушению.

В конечном счете, горячее прессование — это высокоточный производственный инструмент, предназначенный для применений, где нельзя ставить под угрозу конечное качество материала.

Сводная таблица:

| Характеристика | Горячее прессование | Традиционное спекание |

|---|---|---|

| Процесс | Одновременное тепло и давление | Последовательное: прессование, затем нагрев |

| Плотность | Близкая к теоретической, минимальная пористость | Более низкая плотность, более высокая пористость |

| Сложность формы | Отлично подходит для больших/сложных деталей | Ограничено прочностью «зеленого» тела |

| Скорость производства | Медленнее, не для больших объемов | Быстрее, подходит для массового производства |

| Стоимость | Более высокая стоимость за деталь | Более экономичный |

Необходимо производить высокоэффективные, плотные компоненты со сложной геометрией?

KINTEK специализируется на передовом лабораторном оборудовании и расходных материалах, включая решения для горячего прессования, разработанные для требовательных лабораторных и исследовательских применений. Наш опыт гарантирует, что вы достигнете превосходной плотности материала и точных форм для ваших наиболее критически важных проектов.

Свяжитесь с нами сегодня, чтобы обсудить, как наша технология горячего прессования может улучшить ваш синтез материалов и удовлетворить ваши конкретные лабораторные потребности.

Визуальное руководство

Связанные товары

- Вакуумная печь горячего прессования Нагретая вакуумная прессовальная машина

- Печь горячего прессования в вакууме, машина для горячего прессования, трубчатая печь

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Вакуумная печь горячего прессования для ламинирования и нагрева

Люди также спрашивают

- Какие преимущества дает оборудование для горячего прессования при спекании для NASICON? Достижение 100% плотных твердоэлектролитных пластин

- Какую роль играет высокотемпературный пресс горячего прессования в спекании NITE-SiC? Оптимизируйте ваш процесс уплотнения

- Как функция одноосного прессования в вакуумной печи с горячим прессованием влияет на микроструктуру керамики ZrC-SiC?

- Какие условия обеспечивает печь вакуумного горячего прессования для композитов медь-MoS2-Mo? Достижение пиковой плотности

- Каковы основные преимущества использования печи для спекания с вакуумным горячим прессованием? Максимизация плотности в керамике B4C-CeB6