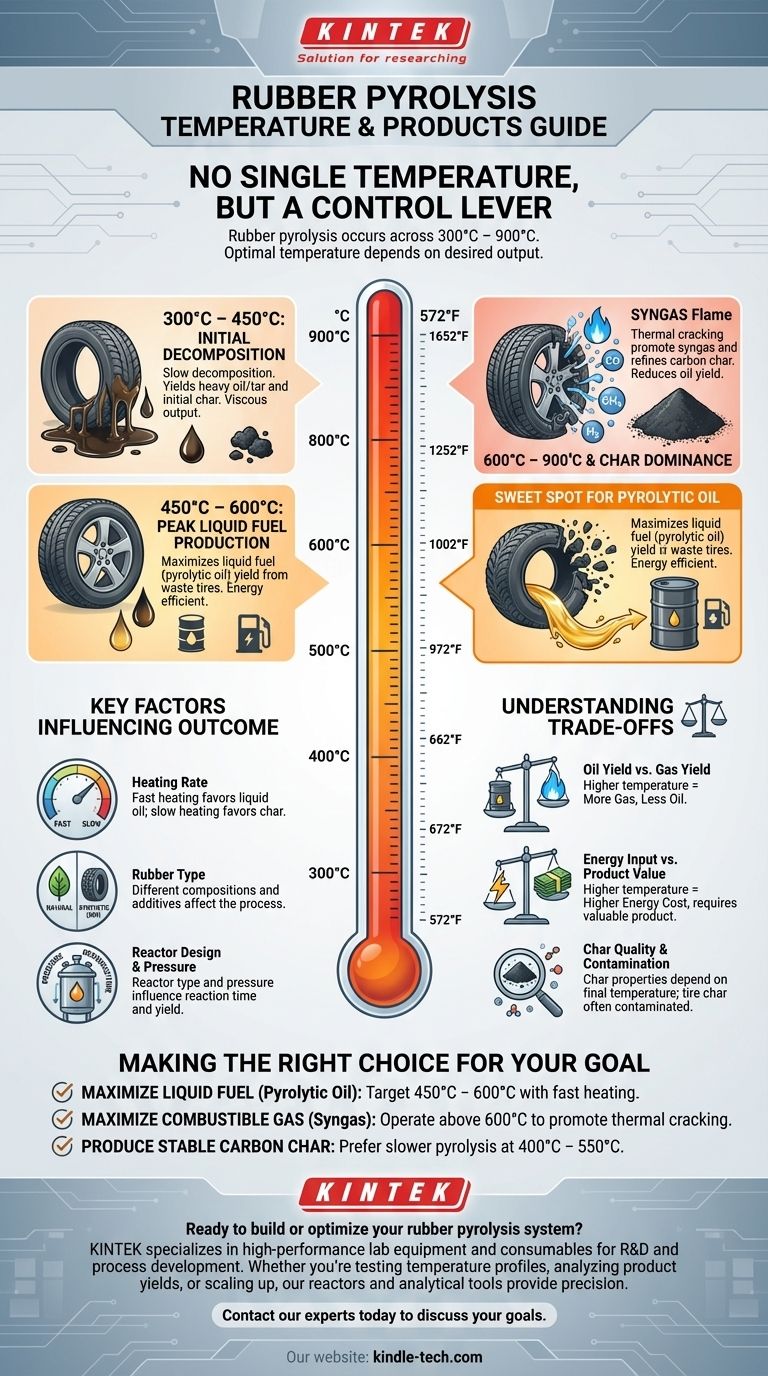

Если говорить точнее, не существует единой температуры пиролиза для резины. Вместо этого резина подвергается пиролизу в широком диапазоне температур, обычно от 300°C до 900°C (от 572°F до 1652°F). Оптимальная температура полностью зависит от желаемого результата, при этом наиболее распространенный диапазон для максимизации жидкого топлива (пиролизного масла) составляет от 400°C до 600°C.

Основной принцип, который необходимо понять, заключается в том, что температура пиролиза — это не фиксированное число, а рычаг управления. Изменение температуры изменяет основной выход продукта, позволяя вам избирательно производить больше жидкого масла, горючего газа или твердого углеродного кокса в зависимости от вашей конкретной цели.

Стадии пиролиза резины в зависимости от температуры

Пиролиз — это термическое разложение материала в отсутствие кислорода. Представьте это как осторожную разборку сложной структуры с помощью тепла, а не сжигание. Для резины, особенно для отработанных шин, этот процесс разрушает длинные полимерные цепи на ценные более мелкие компоненты.

Начальное разложение (300°C – 450°C)

В этом нижнем диапазоне температур резина начинает размягчаться и разлагаться. Сначала разрываются более слабые химические связи, высвобождая тяжелые, длинноцепочечные летучие соединения.

Процесс относительно медленный, и выход часто представляет собой более вязкую, похожую на смолу жидкость. Начинает образовываться кокс, поскольку остается основная углеродная структура.

Пиковое производство жидкого топлива (450°C – 600°C)

Этот диапазон часто считается «золотой серединой» для производства пиролизного масла, синтетической сырой нефти. Тепловой энергии достаточно для эффективного расщепления сложных углеводородов резины на более мелкие и ценные жидкие молекулы.

Коммерческие предприятия, ориентированные на получение жидкого топлива из отработанных шин, обычно работают в этом диапазоне, чтобы максимизировать выход основного продукта и энергоэффективность.

Доминирование газа и кокса (600°C – 900°C)

Когда температура превышает 600°C, доминирующей становится вторичная реакция, называемая термическим крекингом. Жидкие углеводороды, образовавшиеся при более низких температурах, далее расщепляются до очень простых, легких, неконденсирующихся газов.

Это значительно увеличивает выход синтез-газа (смеси водорода, угарного газа, метана и т. д.), но происходит за счет прямого снижения выхода жидкого масла. Свойства твердого остатка углеродного кокса также улучшаются при этих более высоких температурах.

Ключевые факторы, влияющие на результат

Температура является основным фактором, но она действует не изолированно. Несколько других факторов критически влияют на эффективность и распределение конечных продуктов процесса пиролиза.

Скорость нагрева

Скорость нагрева резины имеет решающее значение. Быстрый пиролиз (высокая скорость нагрева) обычно способствует производству жидкого масла, поскольку он быстро испаряет соединения до того, как они вступят во вторичные реакции. Медленный пиролиз (низкая скорость нагрева) имеет тенденцию производить больше твердого углеродного кокса.

Тип резины

Различные типы резины имеют разный химический состав. Натуральный каучук будет вести себя иначе, чем синтетический, такой как SBR (стирол-бутадиеновый каучук), который является основным компонентом автомобильных шин. Наличие добавок, наполнителей и стальных проводов в шинах также влияет на процесс и чистоту конечных продуктов.

Конструкция реактора и давление

Тип используемого реактора (например, периодического действия, вращающаяся печь, шнековый) и рабочее давление могут влиять на то, как долго пары остаются в горячей зоне, что, в свою очередь, влияет на степень вторичного крекинга и выход конечных продуктов.

Понимание компромиссов

Выбор температуры пиролиза — это инженерное решение, основанное на балансе затрат, целей и результатов.

Выход масла против выхода газа

Это самый прямой компромисс. Повышение температуры для получения большего количества горючего газа неизбежно снизит выход жидкого топлива. Экономическая ценность газа должна сопоставляться с ценностью потерянного масла.

Энергозатраты против ценности продукта

Достижение и поддержание более высоких температур требует значительного количества энергии. Эксплуатационные расходы на работу реактора при 800°C намного выше, чем при 500°C. Эти дополнительные затраты на энергию должны быть оправданы ценностью продуктов (например, высококачественного синтез-газа или специализированного углеродного кокса).

Качество и загрязнение кокса

Твердый остаток, форма технического углерода или кокса, имеет потенциальную ценность в качестве топлива, наполнителя или даже активированного угля. Его свойства, такие как площадь поверхности и чистота, сильно зависят от конечной температуры. Однако кокс из шин часто загрязнен кремнеземом, цинком и серой, используемыми при производстве шин.

Принятие правильного решения для вашей цели

В конечном счете, идеальная температура определяется вашей основной целью.

- Если ваш основной фокус — максимизация жидкого топлива (пиролизного масла): Цельтесь в диапазон температур от 450°C до 600°C в сочетании с относительно быстрой скоростью нагрева.

- Если ваш основной фокус — максимизация горючего газа (синтез-газа): Работайте при более высоких температурах, обычно выше 600°C, чтобы способствовать вторичному крекингу парóв масла.

- Если ваш основной фокус — производство стабильного углеродного кокса: Медленный процесс пиролиза при низких или умеренных температурах (400°C – 550°C) часто предпочтителен для сохранения углеродной структуры.

Понимая эти принципы, вы можете превратить резиновые отходы в предсказуемый и ценный ресурс.

Сводная таблица:

| Диапазон температур | Основной продукт | Ключевые характеристики |

|---|---|---|

| 300°C – 450°C | Тяжелое масло / Смола | Медленное разложение, вязкая жидкость, начальное образование кокса |

| 450°C – 600°C | Пиролизное масло | Максимизирует выход жидкого топлива, эффективно для отработанных шин |

| 600°C – 900°C | Синтез-газ / Кокс | Способствует производству газа посредством термического крекинга, улучшает свойства кокса |

Готовы построить или оптимизировать свою систему пиролиза резины? KINTEK специализируется на высокопроизводительном лабораторном оборудовании и расходных материалах для НИОКР и разработки процессов. Независимо от того, тестируете ли вы температурные профили, анализируете выход продукции или масштабируете процесс из лаборатории, наши реакторы, печи и аналитические инструменты обеспечивают необходимую точность и надежность.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать ваши конкретные лабораторные цели и цели применения пиролиза.

Визуальное руководство

Связанные товары

- Электрическая роторная печь для пиролиза биомассы

- Вакуумная герметичная ротационная трубчатая печь непрерывного действия

- Настраиваемые реакторы высокого давления для передовых научных и промышленных применений

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Малая печь для вакуумной термообработки и спекания вольфрамовой проволоки

Люди также спрашивают

- Каковы преимущества технологии пиролиза? Превратите отходы в прибыль и сократите выбросы

- Что такое процесс быстрого пиролиза биомассы? Превращение биомассы в биомасло за секунды

- Как энергия преобразуется в биомассу? Использование солнечной энергии природы для возобновляемых источников энергии

- Какие реакции участвуют в пиролизе биомассы? Откройте химию для получения индивидуальных биопродуктов

- Каковы различные типы пиролизных установок? Выберите подходящую систему для вашего результата