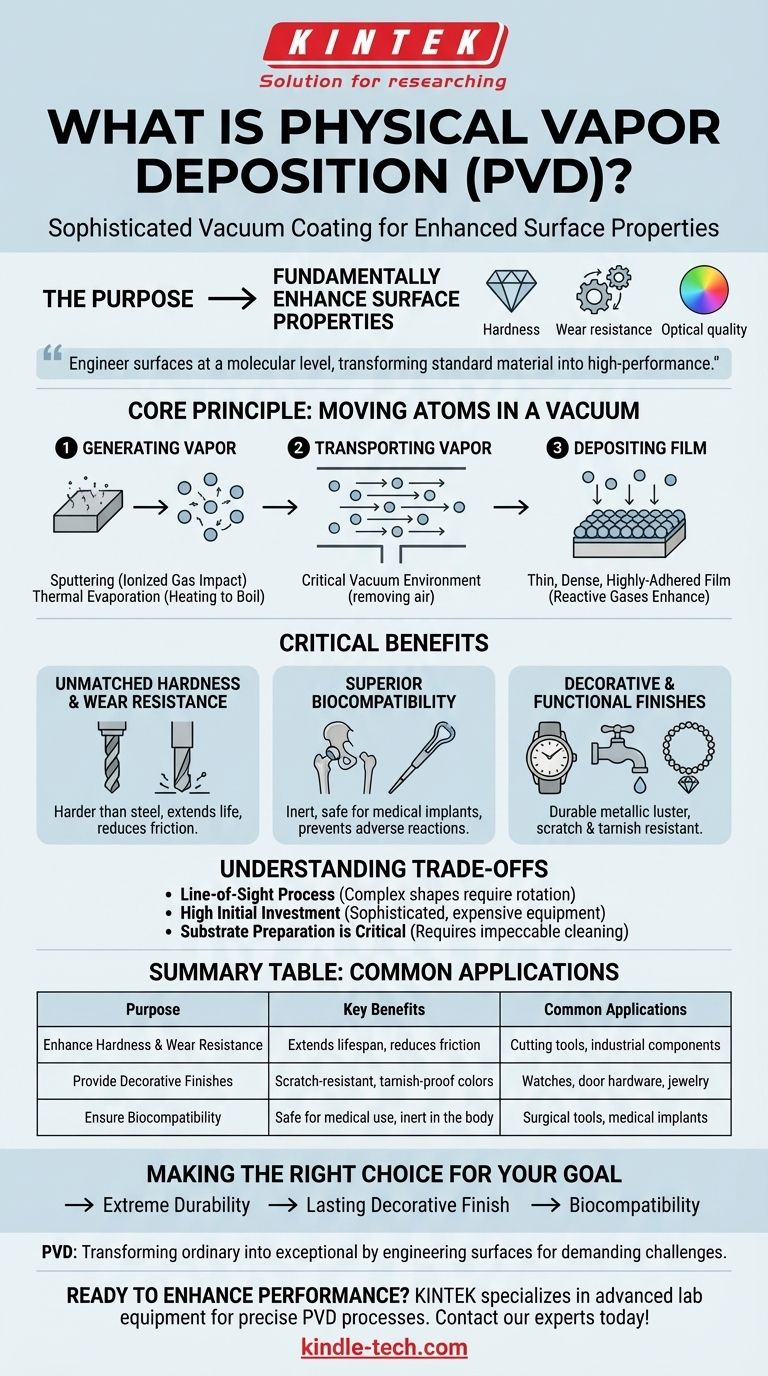

Короче говоря, физическое осаждение из паровой фазы (PVD) — это сложный процесс вакуумного нанесения покрытий, используемый для нанесения чрезвычайно тонких, но очень прочных пленок на самые разные материалы. Цель этого процесса — коренным образом улучшить поверхностные свойства объекта — повысить его твердость, износостойкость и долговечность, или придать ему определенный цвет или оптическое качество, и все это без изменения основной структуры основного материала.

Основная цель PVD заключается не просто в покрытии объекта, а в проектировании его поверхности на молекулярном уровне. Он преобразует стандартный материал в высокопроизводительную версию, присоединяя к нему превосходную тонкую пленку.

Основной принцип: перемещение атомов в вакууме

Физическое осаждение из паровой фазы описывает семейство процессов, но все они разделяют общий трехэтапный принцип, который происходит внутри камеры высокого вакуума.

Этап 1: Генерация пара

Во-первых, твердый исходный материал — часто металл, такой как титан, хром или цирконий — должен быть преобразован в пар. Это часть названия «Физическое осаждение из паровой фазы». Обычно это достигается одним из двух основных методов:

- Распыление (Sputtering): В этом методе по целевому материалу бомбардируются высокоэнергетические ионизированные частицы газа (например, аргон). Этот удар подобен пескоструйной обработке в молекулярном масштабе, выбивая атомы из исходного материала и выбрасывая их в вакуумную камеру.

- Термическое испарение (Thermal Evaporation): Этот метод включает нагрев исходного материала до тех пор, пока он буквально не закипит и не испарится, высвобождая атомы в виде пара.

Этап 2: Транспортировка пара

Как только атомы высвобождаются из своего источника, они перемещаются через вакуумную камеру. Вакуум имеет решающее значение, поскольку он удаляет воздух и другие частицы, гарантируя, что испаренные атомы могут двигаться по прямой линии, не сталкиваясь ни с чем, пока не достигнут своей цели.

Этап 3: Осаждение пленки

Испаренные атомы достигают поверхности покрываемого объекта («подложки»). Они конденсируются на этой поверхности, накапливаясь слой за слоем, образуя тонкую, плотную и прочно прилегающую пленку. Часто вводится реактивный газ, такой как азот или углерод, для образования специфических соединений, таких как нитрид титана, что еще больше улучшает свойства пленки.

Почему PVD является критически важным производственным процессом

Истинная цель PVD заключается в мощных преимуществах, которые он предоставляет. Полученные покрытия не похожи на краску; они атомарно связаны с подложкой, что делает их исключительно прочными.

Непревзойденная твердость и износостойкость

Покрытия PVD, такие как нитрид титана (TiN), часто тверже стали. Это делает их идеальными для защиты режущих инструментов, сверл и промышленных компонентов от трения и истирания при ежедневном использовании, значительно продлевая срок их службы.

Превосходная биосовместимость

Некоторые покрытия PVD инертны и биосовместимы, что означает, что они не вступают в реакцию с человеческим телом. Это делает PVD незаменимым процессом для нанесения покрытий на медицинские имплантаты, такие как искусственные суставы и хирургические инструменты, предотвращая нежелательные реакции и повышая долговечность.

Декоративная и функциональная отделка

PVD позволяет наносить широкий спектр цветов с металлическим блеском, который намного долговечнее традиционного гальванического покрытия. Вот почему он используется на дорогих часах, смесителях и дверной фурнитуре для создания покрытий, устойчивых к царапинам и потускнению в течение многих лет.

Понимание компромиссов

Несмотря на свою мощь, PVD не является универсальным решением. Понимание его ограничений является ключом к его эффективному использованию.

Это процесс с прямой видимостью

Поскольку атомы пара движутся по прямой линии, может быть сложно равномерно покрыть сложные формы с глубокими углублениями или внутренними поверхностями. Детали часто необходимо вращать на сложных приспособлениях для обеспечения равномерного покрытия.

Высокие первоначальные инвестиции

Оборудование PVD сложное и дорогое. Оно требует вакуумной камеры, источников высокой мощности и точного контроля процесса, что делает первоначальные капитальные затраты значительными. Вот почему оно обычно используется для высокоценных или высокопроизводительных применений.

Подготовка подложки имеет решающее значение

Успех нанесения покрытия PVD в значительной степени зависит от чистоты подложки. Поверхность должна быть безупречно чистой — без масел, оксидов и любых других загрязнений — для обеспечения надлежащей адгезии пленки. Это часто требует обширных многоступенчатых процессов очистки, прежде чем деталь попадет в установку для нанесения покрытий.

Выбор правильного варианта для вашей цели

PVD выбирают, когда производительность поверхности является не подлежащим обсуждению требованием. Решение об его использовании полностью зависит от желаемого результата для вашей детали или продукта.

- Если ваш основной фокус — экстремальная долговечность: PVD является окончательным выбором для создания твердой, износостойкой поверхности на режущих инструментах, пресс-формах и механических компонентах для максимального продления их срока службы.

- Если ваш основной фокус — долговечная декоративная отделка: PVD обеспечивает гораздо более прочную и устойчивую к потускнению альтернативу традиционному гальваническому покрытию для потребительских товаров, таких как часы, ювелирные изделия или премиальная фурнитура.

- Если ваш основной фокус — биосовместимость: Для медицинских имплантатов и хирургических инструментов PVD является критически важным процессом для обеспечения безопасности, инертности и долговечности устройства внутри человеческого тела.

В конечном счете, PVD — это инструмент для превращения обыденного в исключительное путем проектирования поверхности для удовлетворения самых требовательных задач.

Сводная таблица:

| Цель покрытия PVD | Ключевые преимущества | Общие области применения |

|---|---|---|

| Повышение твердости и износостойкости | Продлевает срок службы изделия, снижает трение | Режущие инструменты, промышленные компоненты |

| Обеспечение декоративной отделки | Устойчивость к царапинам, цвета, не тускнеющие со временем | Часы, дверная фурнитура, ювелирные изделия |

| Обеспечение биосовместимости | Безопасно для медицинского применения, инертно в организме | Хирургические инструменты, медицинские имплантаты |

Готовы повысить производительность вашего продукта с помощью долговечного покрытия PVD? KINTEK специализируется на передовом лабораторном оборудовании и расходных материалах для точных процессов PVD. Наши решения помогают вам достичь превосходного поверхностного инжиниринга для более долговечных и высокопроизводительных деталей. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать потребности вашей лаборатории в нанесении покрытий!

Визуальное руководство

Связанные товары

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Вакуумная печь горячего прессования для ламинирования и нагрева

- Оборудование системы HFCVD для нанесения наноалмазного покрытия на волочильные фильеры

- 915 МГц MPCVD Алмазная установка Микроволновая плазменная химическая осаждение из газовой фазы Система реактора

- Лабораторный стерилизатор Автоклав Импульсный вакуумный подъемный стерилизатор

Люди также спрашивают

- В чем разница между PECVD и APCVD? Выберите правильный метод CVD для вашего применения

- Какие существуют типы тонких пленок? Руководство по функциям, материалам и методам осаждения

- Может ли плазменно-усиленное химическое осаждение из газовой фазы (PECVD) осаждать металлы? Почему PECVD редко используется для осаждения металлов

- Как системы PECVD улучшают DLC-покрытия на имплантатах? Объяснение превосходной долговечности и биосовместимости

- Почему вакуумная система PECVD требует как пластинчато-роторного, так и турбомолекулярного насоса? Обеспечение высокочистых покрытий