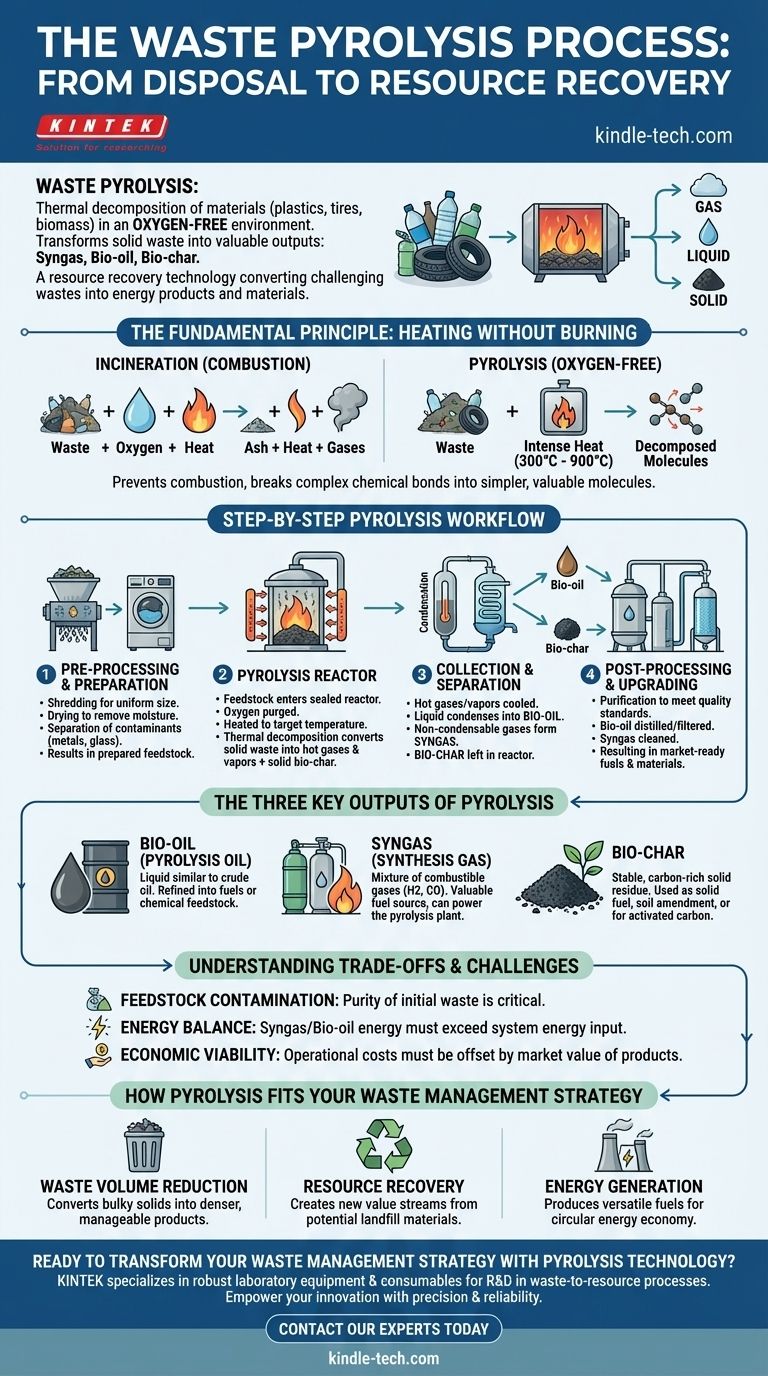

По своей сути, пиролиз отходов — это процесс термического разложения, который расщепляет такие материалы, как пластик, шины или биомасса, путем их нагревания в бескислородной среде. Этот контролируемый процесс превращает твердые отходы в ценные продукты: синтетический газ (сингаз), жидкое биотопливо и твердый остаток, называемый биоуглем.

Пиролиз — это не просто утилизация отходов; это технология восстановления ресурсов. Она химически преобразует сложные твердые отходы в рыночные энергетические продукты и материалы, превращая пассив в потенциальный актив.

Основной принцип: нагрев без горения

Пиролиз часто путают с сжиганием, но это принципиально разные процессы, обусловленные одним ключевым фактором: наличием кислорода.

Что означает «отсутствие кислорода»

Сжигание — это горение: оно использует кислород для сжигания отходов, выделяя тепло и образуя золу.

Пиролиз, напротив, предотвращает горение, удаляя кислород. Вместо горения интенсивное тепло разрывает сложные химические связи внутри самого отходного материала, разлагая его на более простые, более ценные молекулы.

Роль высокой температуры

Тепло является катализатором всего процесса. Применение высоких температур (обычно от 300°C до 900°C) внутри герметичного реактора приводит к разложению длинных полимерных цепей в пластмассах или сложного органического вещества в биомассе на три различных продукта.

Пошаговое рассмотрение рабочего процесса пиролиза

Хотя конкретное оборудование варьируется, основной процесс преобразования твердых отходов следует последовательной и логичной цепочке.

Шаг 1: Предварительная обработка и подготовка

Исходный отходный материал должен быть подготовлен. Обычно это включает его измельчение на более мелкие, однородные части для увеличения площади поверхности и обеспечения равномерного нагрева.

Материал также сушится для удаления влаги и обрабатывается для отделения любых нецелевых загрязняющих веществ (таких как металлы или стекло), обеспечивая чистое сырье.

Шаг 2: Пиролизный реактор

Подготовленное сырье подается в герметичную камеру, называемую пиролизным реактором. Кислород удаляется из системы, и материал нагревается до заданной температуры.

Именно внутри этого реактора происходит термическое разложение, превращающее твердые отходы в горячие газы и пары, оставляя твердый биоуголь.

Шаг 3: Сбор и разделение продуктов

Горячие газы и пары отводятся из реактора в систему конденсации.

По мере охлаждения жидкие компоненты конденсируются в биотопливо, которое собирается. Оставшиеся неконденсируемые газы образуют сингаз, который отводится по трубам.

Шаг 4: Постобработка и модернизация

Сырые продукты часто очищаются для соответствия конкретным стандартам качества. Биотопливо может быть дистиллировано или отфильтровано для использования в качестве топлива, а сингаз может быть очищен перед использованием.

Три основных продукта пиролиза

Ценность пиролиза заключается в его способности создавать различные и полезные продукты из одного потока отходов.

Биотопливо (пиролизное масло)

Это жидкость, в некотором роде похожая на сырую нефть. Ее можно перерабатывать в различные сорта топлива или использовать в качестве сырья для химической промышленности.

Сингаз (синтез-газ)

Эта смесь горючих газов (в основном водорода и монооксида углерода) является ценным источником топлива. Его часто используют для питания самой пиролизной установки, создавая самоподдерживающийся энергетический цикл.

Биоуголь

Этот стабильный, богатый углеродом твердый остаток является конечным продуктом. Его можно использовать в качестве твердого топлива, мелиоранта для улучшения сельскохозяйственных земель или в качестве сырья для производства активированного угля для фильтрации.

Понимание компромиссов и проблем

Хотя пиролиз является многообещающим, это сложный промышленный процесс с практическими соображениями, которые определяют его успех.

Загрязнение сырья

Качество конечных продуктов сильно зависит от чистоты исходных отходов. Загрязняющие вещества могут снизить ценность биотоплива или повредить оборудование, что делает этап предварительной обработки абсолютно критичным.

Энергетический баланс

Пиролизная установка потребляет значительное количество энергии для выработки тепла. Чтобы процесс был устойчивым, энергетическая ценность производимого сингаза и биотоплива должна быть больше, чем энергия, необходимая для работы системы.

Экономическая целесообразность

Главная проблема — экономическая. Эксплуатационные расходы, включая сбор отходов, предварительную обработку и затраты энергии, должны быть компенсированы рыночной стоимостью биотоплива, сингаза и биоугля.

Как пиролиз вписывается в вашу стратегию управления отходами

Применение пиролиза полностью зависит от вашей конечной цели.

- Если ваша основная цель — сокращение объема отходов: Пиролиз очень эффективен, превращая громоздкие твердые пластмассы и биомассу в более плотные, более управляемые и ценные продукты.

- Если ваша основная цель — восстановление ресурсов: Процесс превосходно создает новые потоки ценностей (топливо, химикаты, почвенные добавки) из материалов, которые в противном случае были бы отправлены на свалку.

- Если ваша основная цель — производство энергии: Пиролиз предлагает проверенный метод производства универсальных видов топлива из нетрадиционного сырья, способствуя более циклической энергетической экономике.

В конечном итоге, пиролиз отходов представляет собой критический сдвиг от простой утилизации к интеллектуальной трансформации ресурсов.

Сводная таблица:

| Этап процесса | Ключевое действие | Основные продукты |

|---|---|---|

| 1. Предварительная обработка | Измельчение и сушка отходов | Подготовленное, однородное сырье |

| 2. Пиролизный реактор | Нагрев в бескислородной среде | Горячие газы/пары и твердый биоуголь |

| 3. Конденсация | Охлаждение горячих паров | Жидкое биотопливо и сингаз |

| 4. Постобработка | Очистка и модернизация продуктов | Готовые к продаже виды топлива и материалы |

Готовы преобразовать свою стратегию управления отходами с помощью технологии пиролиза? KINTEK специализируется на предоставлении надежного лабораторного оборудования и расходных материалов для поддержки ваших исследований и разработок в процессах переработки отходов в ресурсы. Независимо от того, разрабатываете ли вы новое пиролизное приложение или оптимизируете существующее, наша продукция разработана для обеспечения точности и надежности. Свяжитесь с нашими экспертами сегодня, чтобы узнать, как KINTEK может расширить возможности инноваций вашей лаборатории в области устойчивого восстановления ресурсов.

Визуальное руководство

Связанные товары

- Настраиваемые реакторы высокого давления для передовых научных и промышленных применений

- Вакуумная герметичная ротационная трубчатая печь непрерывного действия

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Мощная дробильная машина для пластика

- Печь для индукционной плавки в вакууме с нерасходуемым электродом

Люди также спрашивают

- Какова роль реакторов высокого давления в изучении окисления сплавов? Основные инструменты для исследований в сверхкритических условиях

- Какова функция реактора гидротермального синтеза с постоянной температурой? Активация золы уноса угля

- Какова цель использования аргона высокой чистоты в реакторе высокого давления? Обеспечение точных данных испытаний на коррозию

- Какую роль играет автоклав в моделировании условий ВВЭР? Расширенная валидация материалов для ядерной безопасности

- Каков вклад гидротермального реактора в создание градуированных пор? Точные шаблоны для TAS