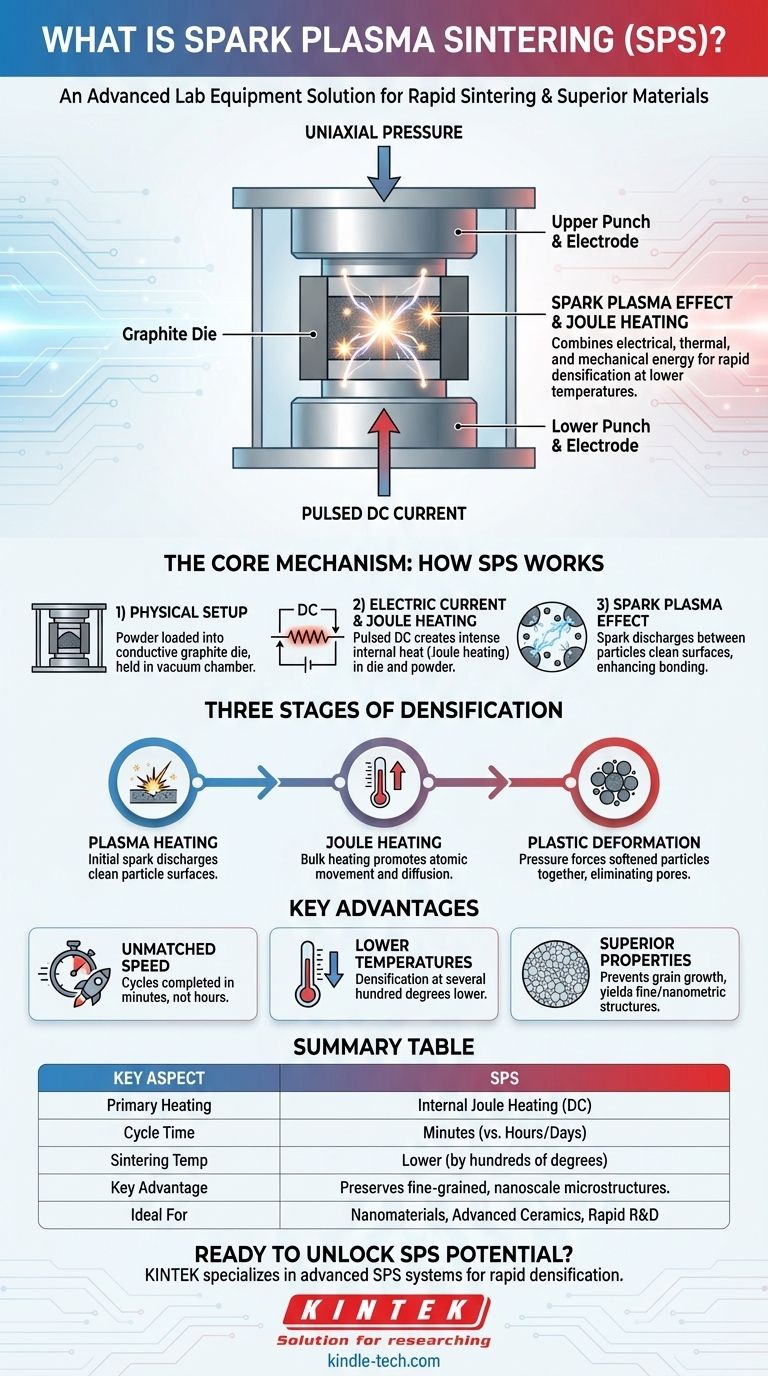

По своей сути, искровое плазменное спекание (ИПС) — это передовая технология спекания, которая использует импульсный постоянный электрический ток и одноосное давление для консолидации порошков в плотное твердое тело. В отличие от традиционных печей, которые осуществляют внешний нагрев, ИПС пропускает ток непосредственно через графитовую форму и сам порошок, что обеспечивает невероятно быстрый нагрев и значительно сокращает время обработки: то, на что традиционным методам требуются часы, часто достигается за минуты.

Основное преимущество искрового плазменного спекания заключается в его способности одновременно сочетать электрическую, тепловую и механическую энергию. Эта синергия позволяет достигать уплотнения при более низких температурах и скоростях, что критически важно для получения передовых материалов с мелкозернистой микроструктурой и превосходными свойствами.

Основной механизм: как работает ИПС

Чтобы понять мощь ИПС, мы должны сначала рассмотреть его уникальную установку и метод подвода энергии, который отличает его от традиционного горячего прессования.

Физическая установка

Процесс начинается с загрузки порошка в проводящую матрицу, которая почти всегда изготавливается из графита. Затем эта матрица помещается в установку ИПС между двумя противоположными пуансонами, которые также служат электродами. Вся сборка находится в вакуумной камере для предотвращения окисления.

Роль электрического тока

После создания контролируемой атмосферы и приложения одноосного давления подается мощный импульсный постоянный ток (DC). Этот ток проходит через пуансоны и графитовую матрицу. Если порошковый материал является проводящим, ток также проходит непосредственно через спрессованный порошок.

Быстрый джоулев нагрев

Основным механизмом нагрева является джоулев нагрев. Когда электрический ток проходит через резистивную графитовую матрицу и порошок, он генерирует интенсивное и равномерное тепло. Этот метод прямого внутреннего нагрева обеспечивает чрезвычайно быстрый подъем температуры, иногда до 1000°C в минуту.

Эффект «Искровой плазмы»

Название «Искровое плазменное спекание» происходит из теории о том, что импульсный ток создает локализованные искровые разряды в зазорах между отдельными частицами порошка. Считается, что эти искры генерируют временную плазму, которая очищает поверхности частиц путем испарения примесей и поверхностных оксидов. Это очищающее действие резко улучшает связь между частицами после их спрессовывания.

Три стадии уплотнения

Процесс ИПС достигает полной плотности через быструю последовательность событий, которую можно разбить на три перекрывающиеся стадии.

Стадия 1: Плазменный нагрев

В первые моменты искровые разряды между частицами создают локализованные горячие точки. Этот первоначальный выброс энергии очищает поверхности и подготавливает их к твердофазной диффузии и связыванию.

Стадия 2: Джоулев нагрев

По мере продолжения протекания тока доминирующим эффектом становится объемный джоулев нагрев. Весь спрессованный порошок быстро нагревается, способствуя атомному движению и диффузии через новоочищенные границы частиц.

Стадия 3: Пластическая деформация

При повышенной температуре материала и под постоянным механическим давлением происходит пластическая деформация. Размягченные частицы спрессовываются, устраняя оставшиеся поры и приводя к получению высокоплотного конечного изделия.

Понимание ключевых преимуществ

Уникальный механизм ИПС предоставляет ряд существенных преимуществ по сравнению с традиционными методами спекания, такими как горячее прессование.

Непревзойденная скорость

Самое поразительное преимущество — скорость. Благодаря прямому подводу энергии к материалу циклы ИПС завершаются за считанные минуты, в то время как традиционное печное спекание может занимать много часов или даже дней.

Более низкие температуры спекания

Поскольку поверхности частиц так эффективно активируются искровыми разрядами, уплотнение может происходить при температурах, на несколько сотен градусов ниже, чем требуется традиционными методами.

Превосходные свойства материала

Сочетание более низких температур и чрезвычайно короткого времени обработки эффективно предотвращает нежелательный рост зерен. Это позволяет получать материалы с исключительно мелкозернистой, часто нанометровой, микроструктурой, что, как правило, приводит к повышенной механической прочности и твердости.

Выбор правильного варианта для вашей цели

ИПС не является универсальной заменой для всех методов спекания, но это непревзойденный инструмент для специфических высокоэффективных применений.

- Если ваш основной фокус — быстрое открытие материалов: ИПС — идеальный выбор, поскольку короткое время цикла позволяет быстро итерировать и тестировать новые составы и сплавы.

- Если ваш основной фокус — сохранение наноструктур: ИПС превосходит почти любой другой метод, поскольку его низкий тепловой бюджет (сочетание более низкой температуры и меньшего времени) предотвращает укрупнение наноразмерных элементов.

- Если ваш основной фокус — уплотнение трудноспекаемых материалов: Интенсивная локализованная подача энергии при ИПС делает его высокоэффективным для уплотнения передовой керамики, композитов и тугоплавких металлов, которые сопротивляются традиционным методам.

В конечном счете, искровое плазменное спекание — это мощный производственный процесс, который позволяет создавать передовые материалы, которые ранее было трудно или невозможно получить.

Сводная таблица:

| Ключевой аспект | Искровое плазменное спекание (ИПС) |

|---|---|

| Основной нагрев | Внутренний джоулев нагрев (постоянный ток) |

| Время цикла | Минуты (по сравнению с часами/днями для традиционных методов) |

| Температура спекания | Ниже (на сотни градусов) |

| Ключевое преимущество | Сохранение мелкозернистых, наноразмерных микроструктур |

| Идеально подходит для | Наноматериалы, передовая керамика, композиты, быстрое НИОКР |

Готовы раскрыть потенциал искрового плазменного спекания в вашей лаборатории?

KINTEK специализируется на передовом лабораторном оборудовании, включая системы ИПС, чтобы помочь вам достичь быстрого уплотнения и превосходных свойств материалов. Независимо от того, разрабатываете ли вы новые наноматериалы, высокоэффективную керамику или сложные композиты, наш опыт и решения адаптированы для удовлетворения ваших конкретных лабораторных потребностей.

Свяжитесь с нами сегодня, чтобы обсудить, как ИПС может ускорить ваши исследования и разработки!

Визуальное руководство

Связанные товары

- Печь для искрового плазменного спекания SPS

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Пресс-форма для полигонов для лаборатории

- Реактор установки для цилиндрического резонатора МПХВД для химического осаждения из паровой фазы в микроволновой плазме и выращивания лабораторных алмазов

Люди также спрашивают

- Какую критическую роль играет печь для вакуумного горячего прессования при спекании WC-10Co? Достижение полной плотности и сверхмелких зерен

- Какую роль играет печь для спекания с вакуумным горячим прессованием для наномеди? Достигните максимальной плотности уже сегодня

- Как оборудование HIP улучшает слитки сплава Zr-1Mo? Достижение плотности и магнитной однородности

- Какие условия необходимы для изготовления Ti/Al2O3? Вакуумное горячее прессование для получения композитов высокой плотности

- Каково назначение изоляционных листов из нитрида бора (BN) в SPS? Разделение тепловых и электрических эффектов спекания

- Как гидравлическое прессовое устройство вакуумной печи горячего прессования способствует производству металломатричных композитов высокой плотности?

- Какую роль играет технология горячего прессования в производстве TlBr? Оптимизация уплотнения полупроводниковых кристаллов

- Каково значение синхронного давления при создании металлокерамических функционально-градиентных материалов (ФГМ) из карбида кремния? Превосходство склеивания с помощью горячего прессования