По своей сути, спекание под давлением — это производственный процесс, который превращает порошок в твердый объект. Он достигается за счет того, что сначала порошок уплотняется до желаемой формы под огромным давлением, а затем эта спрессованная форма нагревается до температуры ниже точки плавления. Это тепло заставляет отдельные частицы порошка сливаться вместе, резко увеличивая плотность и прочность объекта.

Основной принцип спекания заключается в том, чтобы избежать необходимости полного расплавления материала. Вместо этого используется точное сочетание давления и тепла, чтобы заставить отдельные частицы связываться на атомном уровне, создавая прочные компоненты, близкие к чистовой форме, непосредственно из порошковой основы.

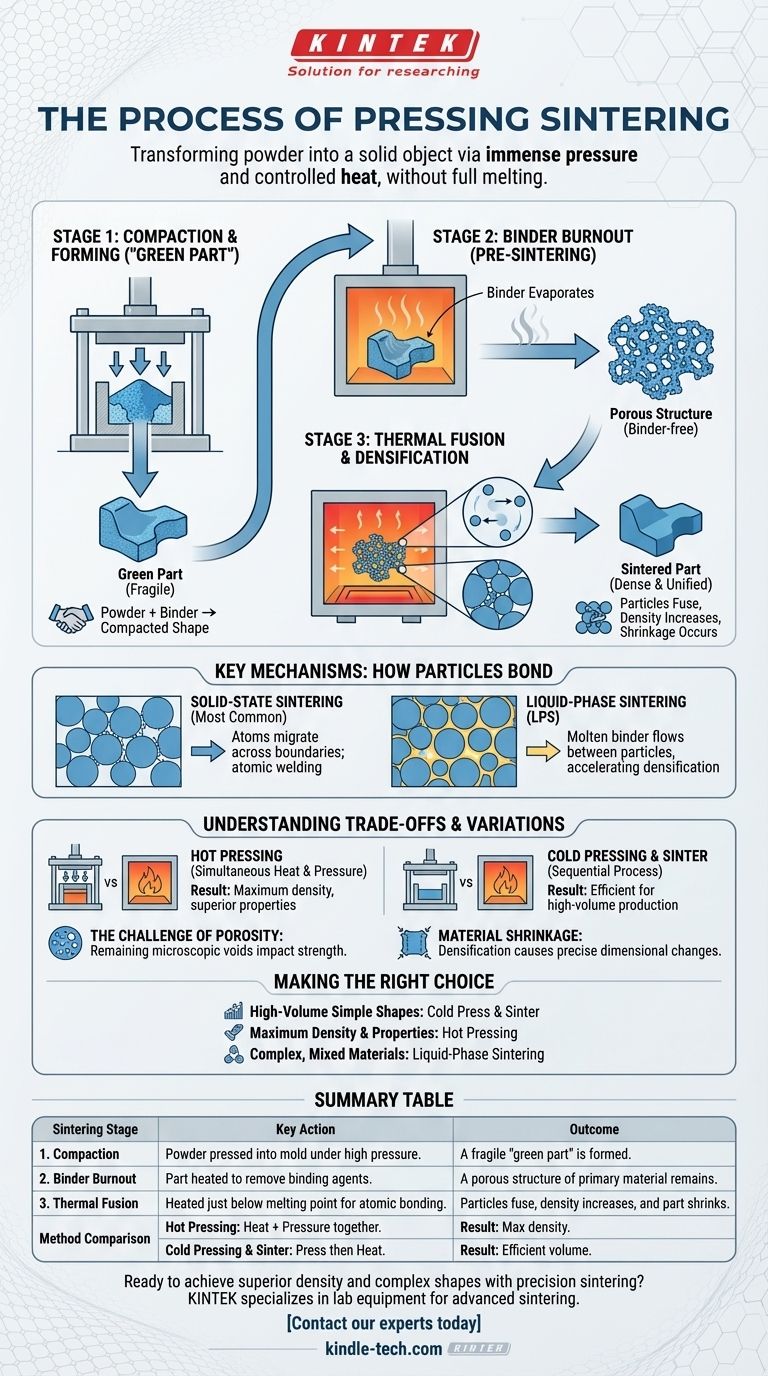

Три основных этапа спекания

Чтобы понять, как рыхлый порошок превращается в прочную твердую деталь, необходимо рассмотреть процесс в его отдельных стадиях. Каждый шаг выполняет критически важную функцию в трансформации материала.

Этап 1: Прессование и формирование «сырой заготовки»

Процесс начинается с заполнения формы или матрицы тщательно подготовленной порошковой смесью. Эта смесь часто включает основной порошок материала, а также связующее вещество, такое как воск или полимер.

Затем прикладывается высокое давление для уплотнения порошка, заставляя частицы плотно соприкасаться. Это создает хрупкий, точно сформированный объект, известный как «сырая заготовка» (green part), который обладает достаточной механической целостностью для обращения с ним.

Этап 2: Выжигание связующего (Предварительное спекание)

Сырая заготовка затем осторожно нагревается в печи с контролируемой атмосферой. На этом этапе основная цель — удалить связующее вещество, добавленное на первом этапе.

Связующее либо испаряется, либо чисто сгорает, оставляя пористую структуру, состоящую исключительно из частиц основного материала, готовых к окончательному сплавлению.

Этап 3: Термическое спекание и уплотнение

По мере того как температура продолжает расти до уровня чуть ниже точки плавления материала, атомы на поверхности частиц становятся высокоактивными. Они начинают мигрировать через границы между частицами, создавая прочные атомные связи.

Эта атомная диффузия стягивает частицы ближе друг к другу, немного уменьшая деталь в размерах и значительно сокращая пустое пространство, или пористость, между ними. В результате получается единая, уплотненная и монолитная масса.

Ключевые механизмы: как на самом деле связываются частицы

Хотя процесс кажется простым, фактическое слияние на микроскопическом уровне может происходить двумя основными способами. Выбранный метод зависит от задействованных материалов и желаемых конечных свойств.

Твердофазное спекание

Это наиболее распространенная форма спекания. Здесь частицы основного материала сливаются непосредственно друг с другом без какого-либо плавления.

Сочетание тепла и давления обеспечивает достаточно энергии для перемещения атомов через границы частиц, эффективно сваривая их в твердую кристаллическую структуру.

Спекание с жидкой фазой (LPS)

В некоторых случаях с основным порошком смешивается вторичный материал с более низкой температурой плавления. При нагревании этот вторичный материал плавится, в то время как основные частицы остаются твердыми.

Эта расплавленная жидкость действует как связующее вещество, заполняя зазоры между твердыми частицами и ускоряя уплотнение. Например, бронза может использоваться для связывания частиц вольфрама, имеющих гораздо более высокую температуру плавления.

Понимание компромиссов и вариаций

Как и любой производственный процесс, спекание не является единой универсальной техникой. Конкретное применение тепла и давления определяет результат и пригодность для данной задачи.

Горячее прессование против холодного прессования

Наиболее распространенный метод включает холодное прессование порошка при комнатной температуре с последующим спеканием на отдельном этапе в печи. Это эффективно для крупносерийного производства.

Горячее прессование, напротив, применяет тепло и давление одновременно. Этот процесс, требующий более сложного контроля, может обеспечить более высокую плотность за счет разрушения поверхностных оксидных слоев на порошке и более эффективной активации материала.

Проблема пористости

Хотя спекание значительно уменьшает пустое пространство между частицами, оно редко устраняет его полностью. Оставшаяся микроскопическая пористость может влиять на конечные механические свойства детали, такие как ее прочность и долговечность.

Контроль и минимизация пористости являются центральной задачей в порошковой металлургии и производстве керамики.

Усадка материала

Уплотнение, происходящее на заключительном этапе нагрева, неизбежно вызывает усадку компонента. Эту усадку необходимо точно рассчитать и учесть при первоначальном проектировании формы и сырой заготовки, чтобы конечный продукт соответствовал заданным размерам.

Выбор правильного варианта для вашей цели

Выбор подходящего метода спекания имеет решающее значение для достижения желаемого результата, будь то для керамики, металлов или композитных материалов.

- Если ваш основной фокус — крупносерийное производство простых металлических форм: Стандартный процесс холодного прессования и спекания является высокоэффективным и экономически выгодным.

- Если ваш основной фокус — достижение максимальной плотности и превосходных свойств материала: Горячее прессование является лучшим выбором, поскольку оно более эффективно устраняет пористость.

- Если ваш основной фокус — создание сложных компонентов из смешанных материалов: Спекание с жидкой фазой обеспечивает мощный способ связывания разнородных материалов, которые невозможно традиционно сплавить.

В конечном счете, освоение процесса спекания позволяет точно изготавливать долговечные компоненты, которые часто невозможно создать с помощью традиционного плавления и литья.

Сводная таблица:

| Этап спекания | Ключевое действие | Результат |

|---|---|---|

| 1. Прессование | Порошок прессуется в форму под высоким давлением. | Формируется хрупкая «сырая заготовка». |

| 2. Выжигание связующего | Деталь нагревается для удаления связующих веществ. | Остается пористая структура основного материала. |

| 3. Термическое спекание | Нагрев до температуры чуть ниже точки плавления для атомного связывания. | Частицы сливаются, плотность увеличивается, деталь дает усадку. |

| Сравнение методов | Горячее прессование | Холодное прессование и спекание |

| Тепло и давление применяются одновременно. | Прессование при комнатной температуре, затем спекание. | |

| Результат: Максимальная плотность, превосходные свойства. | Результат: Эффективно для крупносерийного производства. |

Готовы достичь превосходной плотности и сложных форм с помощью прецизионного спекания?

В KINTEK мы специализируемся на лабораторном оборудовании и расходных материалах, которые делают возможными передовые процессы спекания. Независимо от того, разрабатываете ли вы новые металлические сплавы, керамические компоненты или композитные материалы, наши решения помогают вам контролировать пористость, управлять усадкой и достигать необходимых свойств материала.

Давайте обсудим ваш проект. Свяжитесь с нашими экспертами сегодня, чтобы подобрать подходящее оборудование для спекания для конкретных задач вашей лаборатории.

Визуальное руководство

Связанные товары

- Печь горячего прессования в вакууме, машина для горячего прессования, трубчатая печь

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

Люди также спрашивают

- Каковы преимущества использования вакуумной печи горячего прессования по сравнению с HIP? Оптимизация производства композитов из фольги и волокна

- Каковы преимущества давления при спекании? Достижение более высокой плотности и превосходных свойств материала

- Почему для спекания композитов на основе меди и алмаза требуется вакуумная горячая прессовая печь? Достижение максимальной плотности

- Каково значение точного контроля температуры при инфильтрации расплавом? Создание высокопроизводительных литий-алюминиевых электродов

- Как печь для вакуумного горячего прессования способствует консолидации нанокомпозитов (Cu–10Zn)-Al2O3?