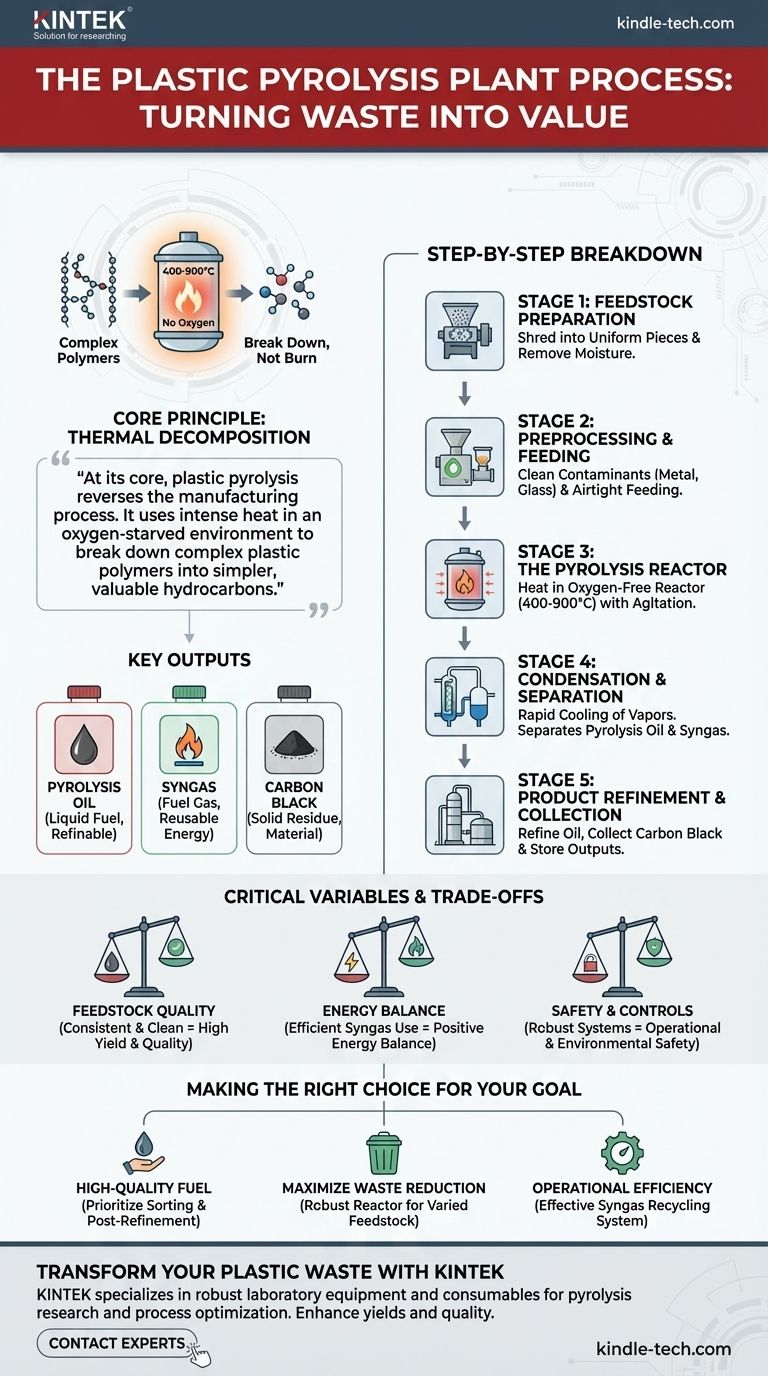

Процесс пиролиза пластика — это многоступенчатая технология термической конверсии, предназначенная для химического разложения отработанного пластика на ценные продукты. Он начинается с тщательной подготовки сырого пластика, затем следует его нагрев до высоких температур в герметичном, бескислородном реакторе и завершается разделением и очисткой полученных продуктов: пиролизного масла, синтез-газа и технического углерода.

По своей сути, пиролиз пластика обращает вспять производственный процесс. Он использует интенсивное тепло в среде с дефицитом кислорода для расщепления сложных полимеров пластика на более простые, ценные углеводороды, вместо их сжигания.

Основной принцип: термическое разложение

Успех пиролизной установки зависит от одного химического принципа: разложение материалов с помощью тепла в отсутствие кислорода.

Как работает пиролиз

Пиролиз — это, по сути, термический крекинг. Внутри реактора пластик нагревается до температур от 400 до 900°C.

Это интенсивное тепло в сочетании с отсутствием кислорода предотвращает горение пластика. Вместо этого длинные полимерные цепи, составляющие пластик, вибрируют и распадаются на более мелкие, легкие молекулы.

Эти более мелкие молекулы испаряются, превращаясь в горячий газ, который затем собирается для переработки.

Три ключевых продукта

Процесс разработан для разделения разложившегося пластика на три отдельных и пригодных для использования потока.

- Пиролизное масло: Основной продукт. Это жидкая углеводородная смесь, похожая на сырую нефть, образующаяся при охлаждении и конденсации горячего пара. Его можно использовать в качестве промышленного топлива или подвергать дальнейшей переработке.

- Синтез-газ (синтетический газ): Неконденсируемый газ, богатый водородом и метаном. Обычно он улавливается и повторно используется для питания самого пиролизного реактора, что снижает внешнее потребление энергии установкой.

- Технический углерод (кокс): Твердый, богатый углеродом остаток, остающийся в реакторе. Этот материал может использоваться в качестве мелиоранта почвы, твердого топлива или в качестве сырья для таких продуктов, как активированный уголь.

Поэтапное описание процесса установки

Коммерческая пиролизная установка представляет собой тщательно организованную систему с несколькими отдельными стадиями.

Стадия 1: Подготовка сырья

Процесс начинается задолго до того, как пластик попадает в реактор. Отработанный пластик должен быть измельчен на мелкие, однородные кусочки.

Это увеличивает площадь поверхности, обеспечивая более эффективный и равномерный теплообмен во время пиролиза. Материал также высушивается для удаления влаги, которая может препятствовать процессу и снижать качество масла.

Стадия 2: Предварительная обработка и подача

Перед поступлением в реактор измельченный пластик очищается для отделения непластиковых загрязнений, таких как металл, стекло или грязь.

Этот шаг критически важен для защиты оборудования и обеспечения чистоты конечных продуктов. Чистое, сухое сырье затем подается в реактор через герметичную систему для предотвращения попадания кислорода.

Стадия 3: Пиролизный реактор

Это сердце установки. Внутри герметичного, бескислородного реактора подготовленный пластик нагревается до заданной температуры.

Материал непрерывно перемешивается для обеспечения равномерного нагрева, что приводит к его разложению и испарению в смесь углеводородных газов.

Стадия 4: Конденсация и разделение

Горячая газовая смесь выходит из реактора и поступает в систему охлаждения. Здесь температура быстро снижается.

Конденсируемые компоненты газа превращаются в жидкое пиролизное масло, которое собирается. Оставшийся неконденсируемый синтез-газ отводится по трубам для использования в качестве топлива для горелок установки.

Стадия 5: Очистка и сбор продукта

Сырое пиролизное масло может подвергаться дистилляции и очистке для удаления примесей и повышения его качества, что делает его пригодным для более широкого спектра применений.

Одновременно твердый технический углерод безопасно удаляется из реактора, охлаждается и хранится для отправки.

Понимание критических переменных и компромиссов

Теоретический процесс прост, но реальная производительность сильно зависит от управления ключевыми переменными.

Проблема качества сырья

Самая большая переменная — это качество поступающих пластиковых отходов. Смешанные типы пластика, высокое содержание влаги и уровень загрязнения напрямую влияют на выход и качество пиролизного масла.

Постоянное, чистое сырье будет производить постоянное, высококачественное масло. Плохо отсортированные отходы приводят к более низким выходам и требуют более интенсивной очистки.

Энергетический баланс и эффективность

Пиролиз — это энергоемкий процесс. Рентабельность установки часто зависит от ее способности создавать положительный энергетический баланс.

Высокоэффективные установки спроектированы так, чтобы улавливать и сжигать почти весь произведенный синтез-газ для нагрева реактора, значительно снижая их зависимость от внешних источников топлива.

Безопасность и экологический контроль

Работа при высоких температурах и давлениях с легковоспламеняющимися материалами требует надежных систем безопасности и контроля.

Правильное управление выбросами и безопасное обращение с нефтепродуктами и газовыми продуктами необходимы как для эксплуатационной безопасности, так и для соблюдения экологических норм.

Правильный выбор для вашей цели

Проектирование и эксплуатационная направленность пиролизной установки должны соответствовать вашей основной цели.

- Если ваша основная цель — производство высококачественного топлива: Отдавайте приоритет передовым системам сортировки сырья и инвестируйте в технологии дистилляции и очистки масла после пиролиза.

- Если ваша основная цель — максимальное сокращение отходов: Разработайте надежный реактор, который может обрабатывать более разнообразный (но все же предварительно обработанный) пластиковый поток, принимая потенциальный компромисс в качестве масла.

- Если ваша основная цель — операционная эффективность: Уделите особое внимание конструкции установки с высокоэффективной системой рециркуляции синтез-газа для минимизации внешних затрат на энергию.

В конечном итоге, освоение взаимодействия между качеством сырья и контролем процесса является ключом к развертыванию успешной системы пиролиза пластика.

Сводная таблица:

| Стадия | Ключевой процесс | Основной продукт |

|---|---|---|

| 1. Подготовка | Измельчение и сушка пластика | Чистое, однородное сырье |

| 2. Пиролиз | Нагрев в бескислородном реакторе (400-900°C) | Углеводородные пары |

| 3. Конденсация | Охлаждение горячих паров | Пиролизное масло и синтез-газ |

| 4. Сбор | Разделение и очистка продуктов | Масло, синтез-газ (топливо), технический углерод |

Готовы превратить свои пластиковые отходы в ценные ресурсы?

KINTEK специализируется на предоставлении надежного лабораторного оборудования и расходных материалов для исследований пиролиза и оптимизации процессов. Независимо от того, разрабатываете ли вы новый метод пиролиза или масштабируете свои операции, наши точные системы нагрева, реакторы и аналитические инструменты помогут вам достичь более высоких выходов и лучшего качества продукта.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как решения KINTEK могут поддержать ваши цели в области пиролиза пластика и повысить эффективность вашей лаборатории.

Визуальное руководство

Связанные товары

- Настраиваемые реакторы высокого давления для передовых научных и промышленных применений

- Электрическая роторная печь для пиролиза биомассы

- Электрическая вращающаяся печь непрерывного действия, малая вращающаяся печь, установка для пиролиза с нагревом

- Открытая двухвалковая смесительная машина для дробилки резины

- Вакуумная герметичная ротационная трубчатая печь непрерывного действия

Люди также спрашивают

- Какова цель использования высокотемпературного гидротермального реактора? Улучшение синтеза катода с йодом на активированном угле

- Какую роль играет автоклав в моделировании условий ВВЭР? Расширенная валидация материалов для ядерной безопасности

- Какова роль реакторов высокого давления в изучении окисления сплавов? Основные инструменты для исследований в сверхкритических условиях

- Как реактор высокого давления демонстрирует свою ценность в ускоренном старении? Быстрое прогнозирование долговечности катализатора

- Каков вклад гидротермального реактора в создание градуированных пор? Точные шаблоны для TAS