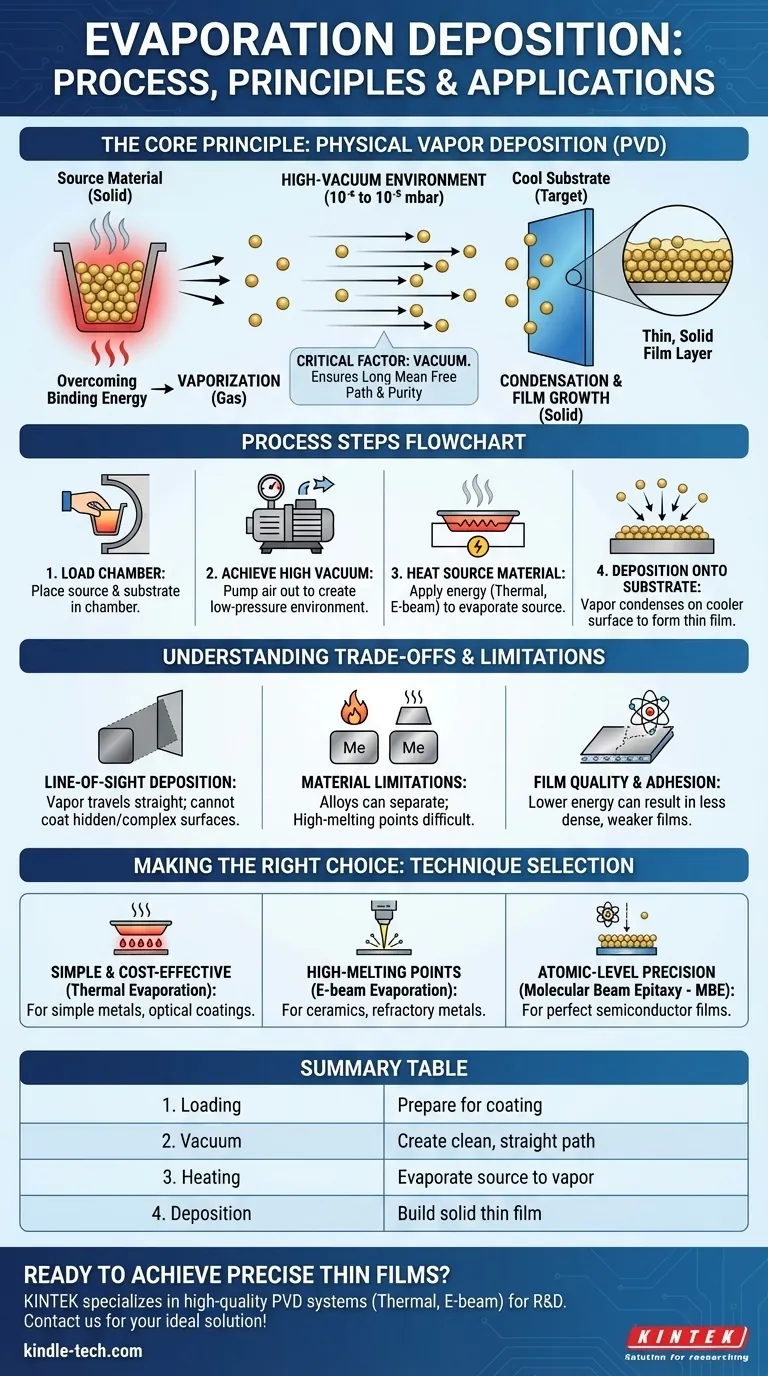

По своей сути, вакуумное термическое напыление — это метод физического осаждения из паровой фазы (PVD) для создания тонкой пленки. Процесс включает нагрев исходного материала внутри камеры высокого вакуума до тех пор, пока он не испарится, превратившись в газ. Этот пар затем проходит через вакуум и конденсируется на более холодной целевой поверхности, известной как подложка, образуя твердое, однородное покрытие.

Успех вакуумного термического напыления зависит от одного критического фактора: вакуума. Среда высокого вакуума нужна не просто для предотвращения загрязнения; она необходима для обеспечения того, чтобы испаренные атомы имели чистый, прямой путь от источника к подложке, что определяет качество и чистоту конечной пленки.

Основной принцип: от твердого тела к пару

Преодоление энергии связи

Испарение происходит, когда атомы или молекулы материала приобретают достаточно тепловой энергии, чтобы оторваться от сил, удерживающих их в твердом или жидком состоянии. В технологии нанесения покрытий это достигается активным нагревом исходного материала.

По мере повышения температуры атомы на поверхности материала вибрируют с возрастающей энергией. В конечном итоге они приобретают достаточную кинетическую энергию, чтобы перейти в газообразную фазу, создавая поток пара.

Критическая роль вакуума

Весь процесс происходит в камере высокого вакуума, обычно при давлении от 10⁻⁶ до 10⁻⁵ мбар. Эта среда критически важна по двум причинам.

Во-первых, она удаляет воздух и другие нежелательные газы, которые могут реагировать с горячим паром, загрязняя пленку. Во-вторых, она резко увеличивает среднюю длину свободного пробега — среднее расстояние, которое частица может пройти до столкновения с другой. В условиях высокого вакуума испаренные атомы движутся по прямой линии прямо к подложке, не рассеиваясь фоновым газом.

Конденсация и рост пленки

Когда поток горячего пара достигает относительно холодной подложки, атомы быстро теряют энергию и конденсируются обратно в твердое состояние. Они прикрепляются к поверхности подложки, постепенно нарастая слой за слоем, образуя тонкую твердую пленку.

Подробный обзор этапов процесса

Этап 1: Загрузка камеры

Процесс начинается с размещения исходного материала и подложки в камере. Исходный материал обычно удерживается в резистивном контейнере, таком как тигель, лодочка или корзина, часто изготовленном из высокотемпературного материала, например, вольфрама.

Этап 2: Достижение высокого вакуума

Камера герметизируется, и серия вакуумных насосов откачивает воздух для создания необходимой среды низкого давления. Этот этап жизненно важен для обеспечения чистоты и целостности процесса нанесения покрытия.

Этап 3: Нагрев исходного материала

Как только достигается целевой уровень вакуума, исходный материал нагревается. В наиболее распространенном методе, термическом испарении, через лодочку или тигель, удерживающий материал, пропускается высокий электрический ток. Сопротивление лодочки вызывает ее быстрый нагрев, передавая это тепло исходному материалу и вызывая его испарение.

Этап 4: Нанесение покрытия на подложку

Поток частиц пара движется вверх, или по пути "прямой видимости", от источника. Он покрывает подложку, которая стратегически расположена на пути пара. Толщина нанесенного покрытия контролируется путем мониторинга скорости и времени нанесения.

Понимание компромиссов и ограничений

Нанесение покрытия по прямой видимости

Важная характеристика испарения заключается в том, что это процесс прямой видимости. Пар движется по прямым линиям, что означает, что он может покрывать только те поверхности, которые непосредственно видны из источника. Это затрудняет получение однородных покрытий на сложных трехмерных объектах со скрытыми поверхностями или поднутрениями.

Ограничения по материалам

Термическое испарение лучше всего подходит для материалов с относительно низкой температурой плавления, таких как алюминий, золото и хром. Материалы с очень высокой температурой плавления, такие как керамика или тугоплавкие металлы, трудно испарять с помощью простого резистивного нагрева.

Кроме того, нанесение сплавов может быть проблематичным. Если составляющие элементы имеют разную температуру испарения, один материал может испаряться быстрее другого, что приведет к составу пленки, не соответствующему исходному сплаву.

Качество пленки и адгезия

По сравнению с процессами с более высокой энергией, такими как распыление, атомы при термическом испарении достигают подложки с относительно низкой кинетической энергией. Это иногда может привести к получению пленок, которые менее плотные и имеют более слабую адгезию к подложке.

Выбор правильного варианта для вашего применения

Выбор метода испарения определяется материалом, который необходимо нанести, требуемым качеством пленки и конкретным применением.

- Если ваш основной акцент делается на простоте и экономической эффективности: Стандартное термическое испарение часто является лучшим выбором для нанесения простых металлов для таких применений, как оптические покрытия или электрические контакты.

- Если ваш основной акцент делается на нанесении материалов с высокой температурой плавления или керамики: Необходимо электронно-лучевое (e-beam) испарение, которое использует сфокусированный пучок электронов для нагрева источника, чтобы достичь требуемых температур.

- Если ваш основной акцент делается на создании идеальных монокристаллических пленок для полупроводников: Молекулярно-лучевая эпитаксия (MBE), высокоточная и медленная форма испарения, обеспечивает атомный контроль, необходимый для этих требовательных применений.

Понимание этих основных принципов позволяет выбрать точный метод нанесения покрытия для достижения желаемых свойств тонкой пленки.

Сводная таблица:

| Этап процесса | Ключевое действие | Назначение |

|---|---|---|

| 1. Загрузка | Размещение исходного материала и подложки в камере | Подготовка к процессу нанесения покрытия |

| 2. Вакуум | Откачка воздуха для достижения высокого вакуума (10⁻⁶ мбар) | Создание чистого, прямого пути для пара |

| 3. Нагрев | Приложение тепла к исходному материалу (например, термическое, электронно-лучевое) | Испарение исходного материала в пар |

| 4. Нанесение | Конденсация пара на более холодной подложке | Формирование твердого, однородного слоя тонкой пленки |

Готовы получить точные тонкие пленки в вашей лаборатории? Правильная система вакуумного термического напыления — ключ к вашему успеху. KINTEK специализируется на высококачественном лабораторном оборудовании, включая системы термического и электронно-лучевого испарения, разработанные для удовлетворения строгих требований исследований и разработок. Наши эксперты помогут вам выбрать идеальное PVD-решение для ваших конкретных материалов и целей применения. Свяжитесь с нашей командой сегодня, чтобы обсудить, как мы можем улучшить ваши возможности по созданию тонких пленок!

Визуальное руководство

Связанные товары

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Испарительная лодочка из молибдена, вольфрама и тантала для высокотемпературных применений

- Испарительная лодочка для органических веществ

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

Люди также спрашивают

- Какой пример физического осаждения из паровой фазы? Узнайте о распылении и термическом испарении

- Какова функция испарителя? Ключевой компонент, создающий охлаждение

- Какова разница между термическим испарением и испарением электронным пучком? Выберите подходящий метод для вашей тонкой пленки

- Как работает электронно-лучевое испарение? Получение высокочистых тонких пленок для требовательных применений

- Каково применение электронно-лучевого напыления? Создание высокочистых тонких пленок для ответственных применений

- Какова толщина пленки при электронно-лучевом испарении? Достижение точного контроля от нанометров до микрометров

- Каков диапазон тонких пленок? От наноразмерной толщины до передовых применений

- Что такое коэффициент оснастки при электронно-лучевом испарении? Освойте точный контроль тонких пленок