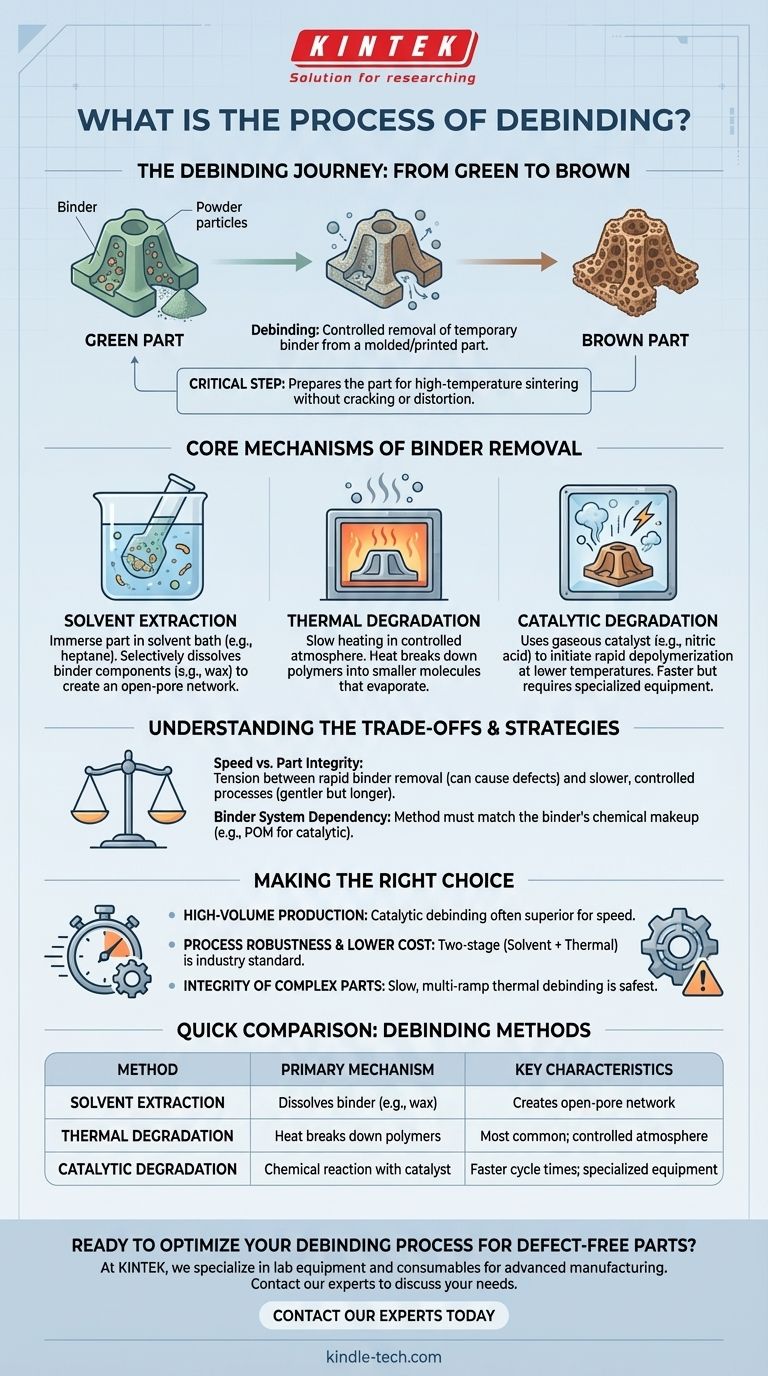

По сути, удаление связующего — это критически важный этап производства, на котором временный материал-«связующее» удаляется из формованной или напечатанной детали. Этот процесс подготавливает хрупкую «сырую» деталь к ее окончательной высокотемпературной фазе спекания, где частицы материала сплавляются вместе. Связующее систематически разрушается и извлекается, обычно посредством химической реакции, термической деградации или растворения в растворителе.

Удаление связующего — это не одно действие, а тщательно контролируемый процесс, разработанный для удаления каркаса связующего без возникновения напряжений, трещин или деформаций детали. Успех этого промежуточного этапа является фундаментальным для структурной целостности конечного продукта.

Почему удаление связующего является критически важным этапом

Прежде чем деталь может быть уплотнена до своей окончательной, твердой формы, временный материал, удерживающий ее форму, должен быть полностью удален. Эта промежуточная деталь, полная связующего, часто называется «сырой деталью».

Роль связующего

Связующее представляет собой смесь, часто из восков и полимеров, которая действует как носитель для металлических или керамических порошков. Оно обеспечивает необходимую текучесть для литья под давлением или структурную целостность для 3D-печати, позволяя формировать и обрабатывать сложные формы.

От «сырой» до «коричневой» детали

Удаление связующего превращает «сырую деталь» в пористую, хрупкую структуру, известную как «коричневая деталь». Этот шаг является обязательным. Если связующее останется, оно неконтролируемо сгорит на стадии высокотемпературного спекания, выделяя газы, которые вызовут трещины, пузыри или деформацию конечного компонента.

Основные механизмы удаления связующего

Удаление связующего не является универсальным; метод выбирается на основе системы связующего, геометрии детали и производственных требований. Процесс часто сочетает в себе несколько стадий.

Экстракция растворителем

Во многих системах первый этап включает погружение сырой детали в ванну с растворителем (например, гептан или специальная жидкость). Растворитель избирательно растворяет некоторые компоненты связующего, такие как воск, создавая открытую пористую сеть по всей детали. Эта сеть позволяет легче удалить оставшееся связующее на последующих этапах.

Термическая деградация

Термическое удаление связующего является наиболее распространенным методом, при котором деталь медленно нагревается в печи с контролируемой атмосферой. Тепло разрушает длинные полимерные цепи связующего на более мелкие, легкие молекулы. Затем эти более мелкие молекулы испаряются и уносятся атмосферой печи, оставляя после себя только порошковую структуру.

Каталитическая деградация

Как отмечается в некоторых процессах, каталитическое удаление связующего использует газообразный катализатор, такой как пары азотной кислоты, для ускорения разрушения связующего. Катализатор инициирует химическую реакцию, которая быстро деполимеризует связующее при гораздо более низких температурах, чем только термическое удаление связующего. Это значительно сокращает время цикла, но требует специализированного оборудования.

Понимание компромиссов

Выбор стратегии удаления связующего включает балансирование скорости, стоимости и риска дефектов детали. Это процесс тщательной инженерии.

Скорость против целостности детали

Основное противоречие заключается между скоростью процесса и безопасностью. Слишком быстрое удаление связующего может привести к накоплению давления газообразных побочных продуктов внутри детали, что приведет к трещинам, вздутию или проседанию. Более медленный, более контролируемый процесс более щадящий, но увеличивает время производства и стоимость.

Зависимость от системы связующего

Не существует универсального метода удаления связующего. Техника полностью зависит от химического состава системы связующего, используемой для создания сырой детали. Связующее, разработанное для каталитического удаления (например, на основе полиоксиметилена или ПОМ), не будет должным образом реагировать на процесс, начинающийся с растворителя, и наоборот.

Оборудование и безопасность

Каждый метод имеет уникальные требования. Удаление связующего растворителем включает обращение и утилизацию летучих органических соединений (ЛОС). Каталитическое удаление связующего требует печей, способных работать с высококоррозионными кислотами. Термическое удаление связующего, хотя и проще, может быть самым трудоемким.

Правильный выбор для вашего процесса

Ваша стратегия удаления связующего должна быть напрямую согласована с вашими производственными целями и используемыми материалами.

- Если ваша основная цель — крупносерийное, быстрое производство: Каталитическое удаление связующего часто является лучшим выбором из-за его скорости, при условии, что более высокие первоначальные инвестиции в оборудование являются жизнеспособными.

- Если ваша основная цель — надежность процесса и более низкие капитальные затраты: Двухстадийный процесс, сочетающий экстракцию растворителем с последующим термическим удалением связующего, является проверенным и широко используемым отраслевым стандартом.

- Если ваша основная цель — целостность больших или сложных деталей: Медленный, многоступенчатый цикл термического удаления связующего является самым безопасным методом для минимизации внутренних напряжений и предотвращения дефектов.

В конечном итоге, успешный цикл удаления связующего является невидимой основой, на которой строится бездефектная, высокоплотная конечная деталь.

Сводная таблица:

| Метод удаления связующего | Основной механизм | Ключевые характеристики |

|---|---|---|

| Экстракция растворителем | Растворяет компоненты связующего (например, воск) | Создает открытую пористую сеть для последующих этапов |

| Термическая деградация | Тепло разрушает полимеры на газы | Наиболее распространенный метод; требует печи с контролируемой атмосферой |

| Каталитическая деградация | Химическая реакция с газообразным катализатором | Более быстрое время цикла; требует специализированного оборудования |

Готовы оптимизировать процесс удаления связующего для получения бездефектных деталей?

В KINTEK мы специализируемся на лабораторном оборудовании и расходных материалах для передового производства. Наш опыт поможет вам выбрать правильную стратегию удаления связующего — будь то для крупносерийного производства с каталитическими методами или надежных термических процессов — гарантируя, что ваши металлические или керамические детали достигнут максимальной структурной целостности.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваши конкретные потребности и узнать, как решения KINTEK могут повысить эффективность и успех вашей лаборатории.

Визуальное руководство

Связанные товары

- Роторная трубчатая печь с разделенными многозонными нагревательными зонами

- Печь-муфель с высокой температурой для обезжиривания и предварительного спекания в лаборатории

- Вакуумная герметичная ротационная трубчатая печь непрерывного действия

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Лабораторная вакуумная наклонно-вращательная трубчатая печь Вращающаяся трубчатая печь

Люди также спрашивают

- Каковы технологические преимущества использования роторной трубчатой печи для порошка WS2? Достижение превосходной кристалличности материала

- Что такое вращающаяся печь? Полное руководство по равномерному нагреву и смешиванию

- При какой температуре начинается пиролиз древесины? Контролируйте процесс для получения биоугля, бионефти или синтез-газа

- Как композиты обрабатываются методом спекания? Разработанные решения для материалов посредством передовых методов термического соединения

- Почему для ABO3 перовскитов используется высокотемпературная печь с многозондовым тестированием? Получите точные данные о проводимости