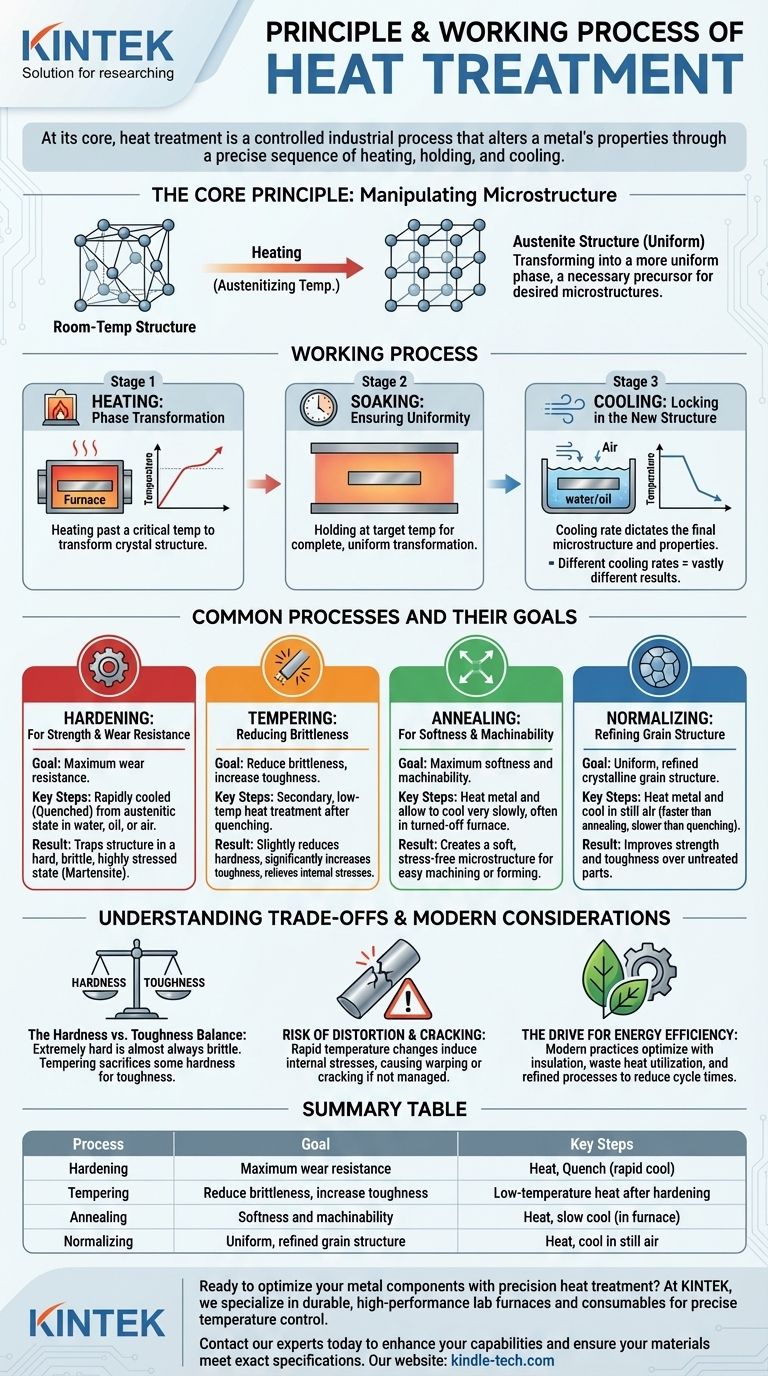

По своей сути, термообработка — это строго контролируемый промышленный процесс, который изменяет физические и иногда химические свойства металла. Он включает в себя точную последовательность нагрева, выдержки при определенной температуре (сохранение тепла) и охлаждения для достижения желаемой внутренней структуры и, следовательно, таких характеристик, как твердость или мягкость. Это позволяет инженерам адаптировать один и тот же металлический сплав для множества различных применений.

Основной принцип термообработки заключается не просто в нагреве и охлаждении металла, а в целенаправленном изменении его внутренней кристаллической структуры — его микроструктуры — для достижения специфических, предсказуемых инженерных свойств.

Основной принцип: Манипулирование микроструктурой

Свойства металла определяются расположением его атомов в кристаллической решетке. Термообработка работает путем изменения этой структуры, или микроструктуры, в более желаемое состояние и последующего «запирания» ее на месте.

Нагрев: Фазовое превращение

Когда металл, такой как сталь, нагревается выше критической температуры (температуры аустенитизации), его кристаллическая структура претерпевает превращение. Жесткая структура комнатной температуры перестраивается в другую, более однородную фазу, известную как аустенит.

Это превращение является необходимым первым шагом, поскольку аустенитная структура является обязательным предшественником для достижения других желаемых микроструктур при охлаждении.

Выдержка: Обеспечение однородности

После того как металл достигнет целевой температуры, его выдерживают при этой температуре в течение определенного периода. Этот шаг, называемый выдержкой, гарантирует, что фазовое превращение завершилось и является однородным по всему объему детали.

Недостаточная выдержка может привести к неоднородной микроструктуре, что повлечет за собой ненадежную работу с твердыми и мягкими участками.

Охлаждение: Фиксация новой структуры

Фаза охлаждения является самой критической частью процесса, поскольку скорость охлаждения определяет конечную микроструктуру и свойства металла.

Различные скорости охлаждения дают совершенно разные результаты из одного и того же исходного аустенитного состояния, предоставляя инженерам точный контроль над конечным результатом.

Общие процессы и их цели

Сочетание температуры нагрева, времени выдержки и скорости охлаждения определяет конкретный процесс термообработки. Каждый из них предназначен для достижения определенной инженерной цели.

Закалка: Для прочности и износостойкости

Чтобы сделать сталь твердой, ее быстро охлаждают или закаляют из аустенитного состояния, обычно в воде, масле или воздухе.

Это быстрое охлаждение фиксирует кристаллическую структуру в твердом, хрупком и сильно напряженном состоянии, известном как мартенсит.

Отпуск: Снижение хрупкости

Деталь, прошедшая закалку, часто бывает слишком хрупкой для практического использования. Отпуск — это вторичная низкотемпературная термообработка, применяемая после закалки.

Он немного снижает твердость, но значительно повышает вязкость металла (его способность поглощать удары без разрушения), снимая внутренние напряжения.

Отжиг: Для мягкости и обрабатываемости

Чтобы сделать металл максимально мягким и пластичным, используется отжиг. Он включает нагрев металла с последующим очень медленным охлаждением, часто путем оставления его внутри выключенной печи.

Этот медленный процесс охлаждения создает мягкую, не содержащую напряжений микроструктуру, что облегчает механическую обработку, формовку или штамповку металла.

Нормализация: Уточнение структуры зерна

Нормализация включает нагрев металла с последующим охлаждением на неподвижном воздухе. Эта скорость охлаждения быстрее, чем при отжиге, но медленнее, чем при закалке.

Цель состоит не в максимальной мягкости или твердости, а в создании более однородной и утонченной кристаллической структуры зерна, что улучшает как прочность, так и вязкость по сравнению с необработанной деталью.

Понимание компромиссов и современные соображения

Термообработка — мощный инструмент, но она подчиняется фундаментальным компромиссам и практическим ограничениям. Понимание этих факторов является ключом к успешному применению.

Баланс твердости и вязкости

Самый критический компромисс в термообработке — это твердость против вязкости. Материал, который чрезвычайно тверд, почти всегда хрупок.

Такие процессы, как отпуск, специально разработаны для того, чтобы пожертвовать некоторой твердостью ради восстановления необходимой вязкости, находя оптимальный баланс для предполагаемой функции детали.

Риск деформации и растрескивания

Быстрые изменения температуры, особенно во время закалки, вызывают значительные внутренние напряжения в материале.

Если эти напряжения не контролируются должным образом посредством контроля процесса и геометрии детали, они могут привести к короблению, деформации или даже растрескиванию детали.

Стремление к энергоэффективности

Традиционная термообработка требует больших затрат энергии. Современная практика уделяет большое внимание оптимизации за счет использования новых изоляционных материалов в печах и использования отработанного тепла от одного процесса для предварительного нагрева деталей для другого.

Производители также совершенствуют процессы для сокращения времени цикла, заменяя длительные, энергоемкие процедуры более короткими и эффективными альтернативами без ущерба для качества.

Сопоставление процесса с применением

Правильный процесс термообработки полностью зависит от конечной цели компонента.

- Если ваш основной акцент — максимальная износостойкость: Необходим процесс закалки (охлаждения), часто с последующим низкотемпературным отпуском.

- Если ваш основной акцент — подготовка материала к механической обработке или формовке: Отжиг размягчит металл, уменьшая износ инструмента и облегчая работу.

- Если ваш основной акцент — баланс прочности и ударопрочности: Стандартным подходом является классическое сочетание закалки с последующим отпуском до определенного уровня вязкости.

- Если ваш основной акцент — создание однородного материала после такого процесса, как ковка: Нормализация используется для уточнения структуры зерна для предсказуемых механических свойств.

В конечном счете, термообработка превращает простой кусок металла в высокопроизводительный компонент, спроектированный для определенной цели.

Сводная таблица:

| Процесс | Цель | Ключевые шаги |

|---|---|---|

| Закалка | Максимальная износостойкость | Нагрев, закалка (быстрое охлаждение) |

| Отпуск | Снижение хрупкости, повышение вязкости | Низкотемпературный нагрев после закалки |

| Отжиг | Мягкость и обрабатываемость | Нагрев, медленное охлаждение (в печи) |

| Нормализация | Однородная, утонченная структура зерна | Нагрев, охлаждение на неподвижном воздухе |

Готовы оптимизировать ваши металлические компоненты с помощью точной термообработки? Правильное лабораторное оборудование имеет решающее значение для достижения стабильных, высококачественных результатов. В KINTEK мы специализируемся на поставках прочных, высокопроизводительных лабораторных печей и расходных материалов, которые обеспечивают точный контроль температуры, необходимый для таких процессов, как закалка, отжиг и отпуск. Независимо от того, занимаетесь ли вы исследованиями и разработками или контролем качества, наши решения помогут вам достичь идеального баланса твердости и вязкости для вашего конкретного применения. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как KINTEK может улучшить ваши возможности термообработки и гарантировать, что ваши материалы соответствуют точным спецификациям.

Визуальное руководство

Связанные товары

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для вакуумной термообработки молибдена

- Печь для вакуумной термообработки и печь для индукционной плавки с левитацией

- Графитовая вакуумная печь для термообработки 2200 ℃

- Вольфрамовая вакуумная печь для термообработки и спекания при 2200 ℃

Люди также спрашивают

- Как высокотемпературная спекательная печь превращает заготовки c-LLZO в плотные керамические электролиты? Руководство эксперта

- Какова функция промышленной печи в производстве керамзита из сланцевых отходов? Обеспечение сухости и стабильности процесса

- Какие критические условия обеспечивает высокотемпературная печь для стали с 12% Cr? Мастер долгосрочной нормализации

- В чем разница между вакуумным литьем и вакуумной формовкой? Выберите правильный процесс для вашего прототипа

- Какова альтернатива отжигу? Выберите правильную термообработку для свойств вашего металла

- Сколько времени занимает термообработка металла? 3 стадии, которые определяют ваш график

- Какие технические преимущества предлагает установка для вакуумного диффузионного хромирования? Быстрая обработка труб за 3-5 минут

- Какова производительность печи? От домашнего отопления до промышленных процессов