По своей сути, беспрессовое спекание — это процесс уплотнения порошкообразных материалов в твердую массу с использованием только высоких температур, без применения какого-либо внешнего механического давления. Весь процесс основан на тепловой энергии, которая способствует атомной диффузии, заставляя отдельные частицы сплавляться вместе и уменьшать пустое пространство между ними.

В то время как многие производственные процессы зависят от силы, ключевым принципом беспрессового спекания является его преднамеренная простота. Он использует присущую материалу способность уплотняться под воздействием тепла, что делает его фундаментальной техникой, компромиссы которой становятся очевидными при сравнении с более сложными методами, использующими давление.

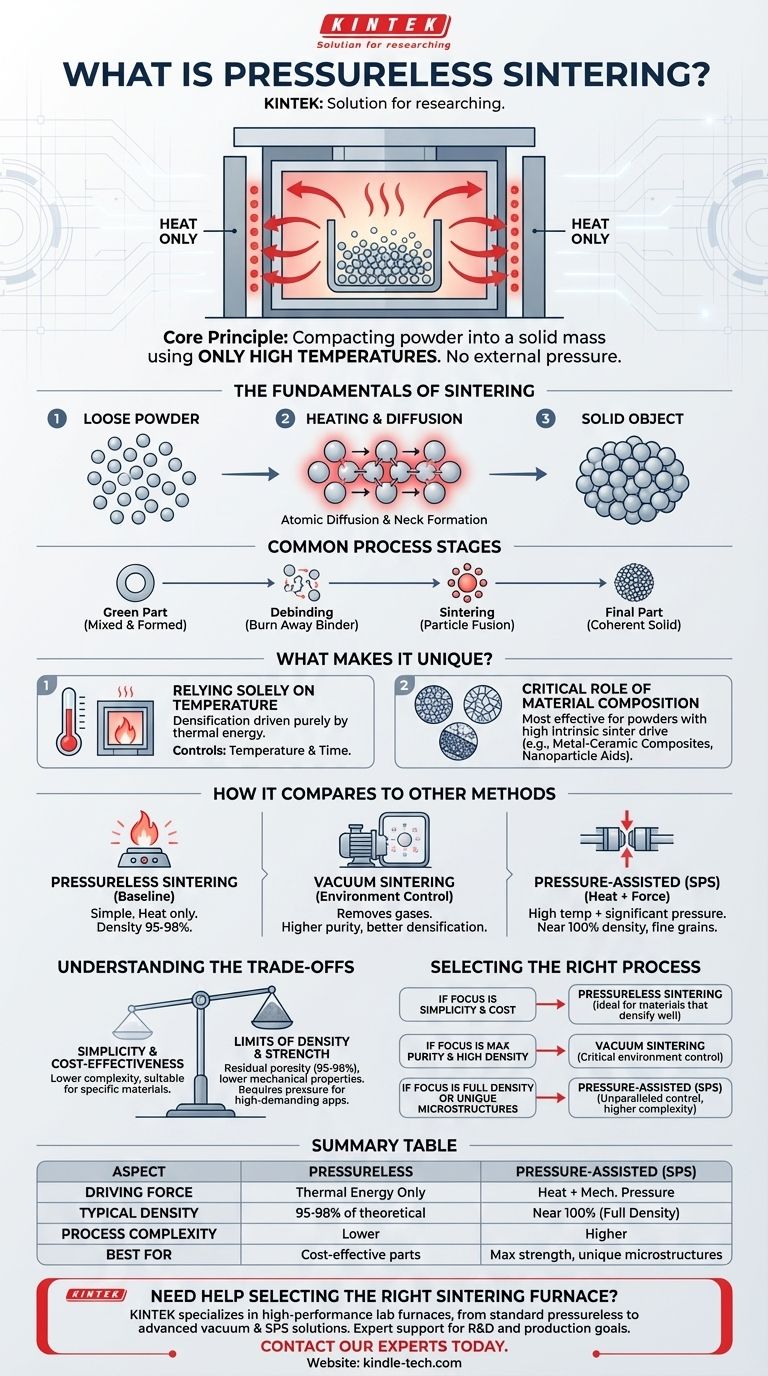

Основы спекания

Чтобы понять беспрессовое спекание, необходимо сначала усвоить основной механизм, который превращает рыхлый порошок в плотный, твердый объект.

Как порошок становится твердым

Спекание работает путем нагрева материала до температуры ниже его точки плавления. При этой повышенной температуре атомы в точках контакта между частицами порошка становятся более подвижными.

Эта атомная диффузия позволяет частицам образовывать химические связи и «шейки» между ними, постепенно закрывая поры и пустоты в материале. Результатом является уплотненный, твердый компонент.

Общие этапы процесса

Для многих применений процесс начинается со смешивания основного порошка с временным связующим, таким как воск или полимер.

Сначала эта смесь формируется в желаемую предварительную форму, часто называемую «сырой заготовкой». Затем заготовка нагревается в печи для выжигания связующего. Наконец, температура повышается до точки спекания, где первичные частицы сплавляются в когерентное твердое тело.

Что делает беспрессовое спекание уникальным?

Беспрессовое спекание определяется тем, чего ему не хватает: внешней силы. Это отличает его от других передовых методов консолидации.

Опора исключительно на температуру

Движущей силой уплотнения в этом методе является чисто тепловая энергия. Процесс основан на тщательном контроле температуры печи и продолжительности цикла нагрева для достижения желаемого уровня сплавления частиц и плотности.

Критическая роль состава материала

Этот метод подходит не для всех материалов. Он наиболее эффективен для порошков, которые обладают высокой внутренней способностью к спеканию, таких как некоторые металлокерамические композиты или материалы, улучшенные наночастицами-спекающими добавками.

Эти составы специально разработаны для эффективного уплотнения без необходимости физического сжатия.

Как это сравнивается с другими методами спекания

Беспрессовое спекание является базовым. Понимание того, как другие методы изменяют эту базу, показывает, почему они используются.

Сравнение с вакуумным спеканием

Вакуумное спекание — это не принципиально иной процесс, а скорее спекание, проводимое в контролируемой среде. Удаляя атмосферные газы из печи, вакуум предотвращает окисление и помогает удалить газы, выделяющиеся из самого материала.

Это приводит к получению конечного продукта с более высокой чистотой, лучшим уплотнением и более стабильными характеристиками. Вакуумные условия могут применяться к беспрессовому спеканию или сочетаться с методами, использующими давление.

Сравнение со спеканием с помощью давления (SPS)

Искровое плазменное спекание (SPS) — это современный метод, который применяет как высокую температуру, так и значительное механическое давление. Он использует импульсный электрический ток, который течет непосредственно через порошок и матрицу, создавая невероятно быстрый нагрев.

Сочетание постоянного тока и внешнего давления быстро сжимает частицы. Эта скорость препятствует естественному росту зерен материала, позволяя создавать компоненты с уникальными, мелкозернистыми микроструктурами, которые невозможно получить с помощью более медленных, беспрессовых методов.

Понимание компромиссов

Основное преимущество беспрессового спекания — его простота — также является источником его основных ограничений.

Пределы полного уплотнения

Без внешней силы для сжатия частиц беспрессовое спекание может испытывать трудности с устранением всей пористости. Для многих материалов может быть сложно достичь плотности выше 95-98% от теоретического максимума.

Эта остаточная пористость может влиять на механические свойства, такие как прочность и твердость, что делает процесс непригодным для самых требовательных структурных применений.

Когда давление становится необходимым

Для материалов, которые плохо спекаются, или для компонентов, где почти идеальная плотность является обязательной, требуется спекание с помощью давления. Такие методы, как горячее прессование или SPS, физически закрывают оставшиеся поры, преодолевая естественное сопротивление материала уплотнению.

Выбор правильного процесса спекания

Выбор метода спекания полностью зависит от материала, с которым вы работаете, и конечных свойств, которые вы хотите получить.

- Если ваша основная цель — простота процесса и экономичность: Беспрессовое спекание часто является идеальным выбором, особенно для материалов, разработанных для хорошего уплотнения только с помощью тепла.

- Если ваша основная цель — достижение максимальной чистоты и высокой плотности: Вакуумное спекание является критически важным контролем окружающей среды, который предотвращает загрязнение и часто необходим для высокопроизводительных материалов.

- Если ваша основная цель — достижение полной плотности или создание уникальных микроструктур: Передовые методы с помощью давления, такие как SPS, обеспечивают беспрецедентный контроль, оправдывая их более высокую сложность и стоимость для передовых применений.

В конечном итоге, выбор правильного метода заключается в сопоставлении механики процесса — тепла, давления и окружающей среды — с вашим конкретным материалом и целями производительности.

Сводная таблица:

| Аспект | Беспрессовое спекание | Спекание с помощью давления (напр., SPS) |

|---|---|---|

| Движущая сила | Только тепловая энергия | Тепло + Механическое давление |

| Типичная плотность | 95-98% от теоретической | Почти 100% (Полная плотность) |

| Сложность процесса | Ниже | Выше |

| Лучше всего подходит для | Экономичные детали, подходящие материалы | Максимальная прочность, уникальные микроструктуры |

Нужна помощь в выборе подходящей печи для спекания ваших материалов?

KINTEK специализируется на высокопроизводительных лабораторных печах для всех ваших нужд спекания, от стандартных беспрессовых систем до передовых вакуумных и SPS-решений. Наш опыт гарантирует, что вы получите точный контроль температуры и среду, необходимые для достижения желаемых свойств материала.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать ваши научно-исследовательские или производственные цели с помощью идеального лабораторного оборудования.

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Печь для спекания и пайки в вакууме

- Вольфрамовая вакуумная печь для термообработки и спекания при 2200 ℃

- Печь для вакуумной термообработки молибдена

- Вертикальная лабораторная трубчатая печь

Люди также спрашивают

- Что такое спекание в вакууме? Достижение непревзойденной чистоты и производительности для передовых материалов

- Какие факторы влияют на усадку при спекании? Контроль размерных изменений для прецизионных деталей

- Какова стандартная толщина покрытия? Оптимизация долговечности, коррозионной стойкости и стоимости

- Как точный контроль температуры влияет на высокоэнтропийные сплавы FeCoCrNiMnTiC? Освоение эволюции микроструктуры

- Почему в спекательном оборудовании для сплавов TiAl необходима среда высокого вакуума? Обеспечение высокочистого металлического соединения