По сути, плазменное осаждение слоев — это высокоэффективный процесс нанесения покрытий, который использует заряженный, ионизированный газ, известный как плазма, для создания исключительно тонких и прочных пленок на поверхности материала. Этот процесс происходит в вакуумной камере, где исходные материалы распадаются на свои основные компоненты и заново собираются на подложке, атом за атомом, для улучшения таких свойств, как твердость, коррозионная стойкость или электропроводность.

Основной принцип заключается не просто в нанесении слоя материала, а в фундаментальном изменении поверхности путем создания новой, высокотехнологичной пленки из атомных или молекулярных строительных блоков, генерируемых в высокоэнергетической плазменной среде.

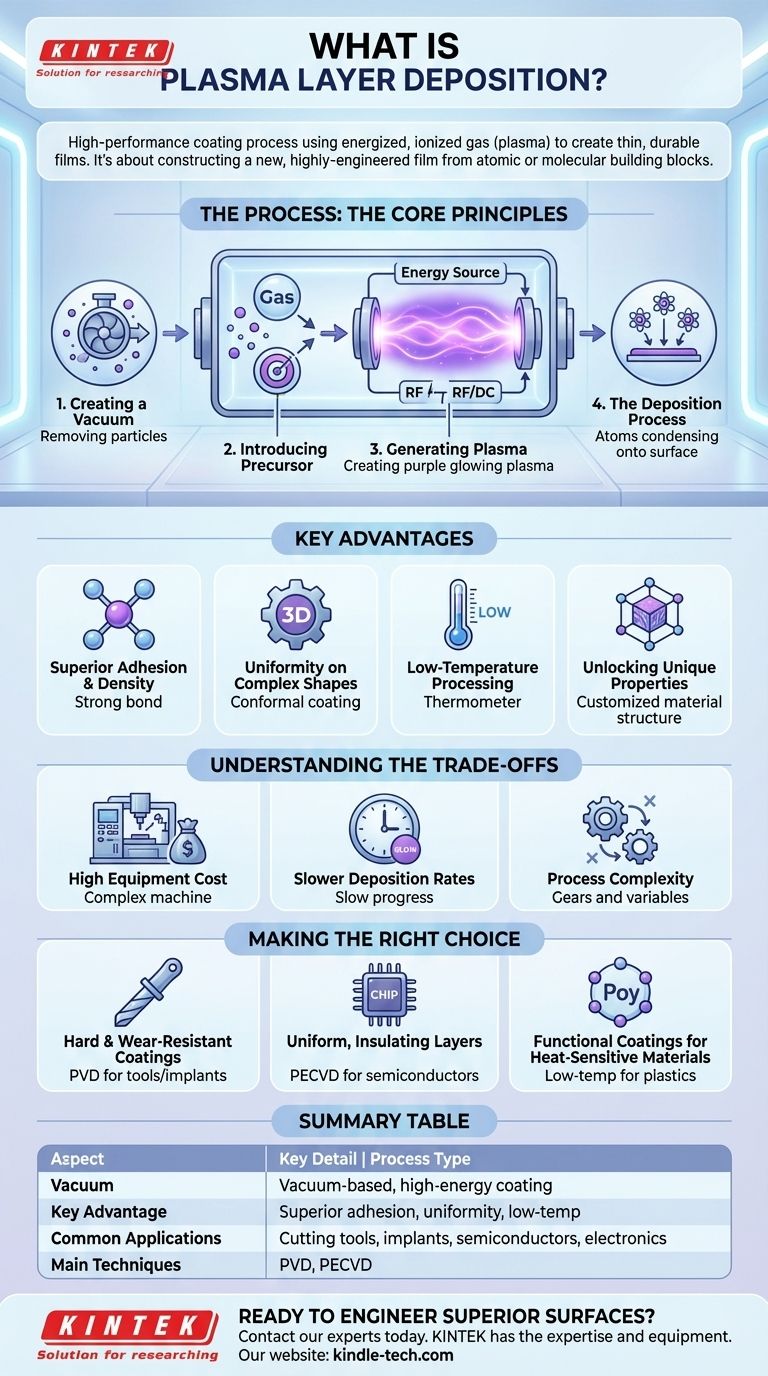

Как работает плазменное осаждение: Основные принципы

Чтобы понять плазменное осаждение, лучше всего разбить его на отдельные этапы, которые происходят внутри специализированной вакуумной камеры.

Шаг 1: Создание вакуума

Прежде чем начнется любое нанесение покрытия, камера эвакуируется до чрезвычайно низкого давления. Это критически важно для удаления воздуха, водяного пара и других загрязняющих веществ, которые в противном случае могли бы помешать процессу и поставить под угрозу качество конечного слоя.

Шаг 2: Введение исходного материала

Материал, предназначенный для покрытия, вводится в камеру. В зависимости от конкретной техники, это может быть газ (для химического осаждения из газовой фазы) или твердая «мишень», которая будет физически бомбардироваться (для физического осаждения из газовой фазы).

Шаг 3: Генерация плазмы

Мощный источник энергии, такой как радиочастотное (РЧ) или постоянное (DC) электрическое поле, подается в камеру. Эта энергия выбивает электроны из атомов исходного газа, создавая светящуюся, высокореактивную смесь ионов, электронов и нейтральных частиц, известную как плазма, часто называемая четвертым состоянием вещества.

Шаг 4: Процесс осаждения

Высокоэнергетические частицы в плазме затем направляются к покрываемому объекту (подложке). Они конденсируются на его поверхности, образуя тонкую, плотную и очень однородную пленку. Поскольку частицы обладают такой высокой энергией, они создают слой с превосходной адгезией и структурной целостностью по сравнению с обычными методами нанесения покрытий.

Ключевые преимущества использования плазмы

Плазменное осаждение выбирают не из-за его простоты, а из-за беспрецедентных результатов, которые оно дает в сложных условиях применения.

Превосходная адгезия и плотность

Высокая кинетическая энергия частиц плазмы немного внедряет их в поверхность подложки, создавая исключительно прочную связь. Эта энергия также обеспечивает плотную упаковку осажденных атомов, что приводит к получению плотного, непористого покрытия.

Однородность на сложных формах

В отличие от методов прямой видимости, таких как распыление краски, плазма заполняет всю камеру. Это позволяет наносить идеально однородное, или конформное, покрытие на сложные трехмерные формы без тонких участков или зазоров.

Низкотемпературная обработка

Многие методы плазменного осаждения могут выполняться при относительно низких температурах. Это решающее преимущество при нанесении покрытий на термочувствительные материалы, такие как полимеры или некоторые электронные компоненты, которые были бы повреждены или разрушены высокотемпературными термическими процессами.

Раскрытие уникальных свойств материала

Плазменная среда может создавать покрытия с уникальными химическими структурами и свойствами, которые невозможно получить другими способами. Это позволяет конструировать материалы с заданными оптическими, электрическими или механическими характеристиками.

Понимание компромиссов

Хотя плазменное осаждение является мощным, это специализированный процесс с определенными ограничениями, которые делают его непригодным для некоторых применений.

Высокая стоимость оборудования

Системы плазменного осаждения требуют сложного и дорогостоящего оборудования, включая вакуумные камеры, мощные источники энергии и точные контроллеры потока газа. Это представляет собой значительные капитальные вложения.

Более низкие скорости осаждения

Построение слоя покрытия послойно на атомном уровне — это по своей сути медленный процесс. Для применений, требующих очень толстых покрытий, необходимое время может быть непомерно долгим по сравнению с такими методами, как термическое напыление или гальванопокрытие.

Сложность процесса

Качество конечного покрытия чрезвычайно чувствительно к таким переменным процесса, как давление, состав газа, температура и уровни мощности. Для разработки и поддержания стабильного, повторяемого процесса требуется значительный опыт.

Правильный выбор для вашей цели

Выбор технологии нанесения покрытия полностью зависит от предполагаемого применения и требований к производительности.

- Если ваша основная задача — создание чрезвычайно твердых, износостойких покрытий для режущих инструментов или медицинских имплантатов: Физическое осаждение из газовой фазы (PVD), разновидность плазменного осаждения, является отраслевым стандартом для таких материалов, как нитрид титана (TiN).

- Если ваша основная задача — осаждение однородных, электроизоляционных слоев в производстве полупроводников: Химическое осаждение из газовой фазы, усиленное плазмой (PECVD), имеет решающее значение для создания высокочистых пленок диоксида кремния и нитрида кремния, которые составляют основу современной электроники.

- Если ваша основная задача — добавление функционального покрытия к термочувствительным пластмассам или полимерам: Низкотемпературные возможности плазменного осаждения делают его одним из немногих жизнеспособных вариантов для улучшения поверхности этих материалов без термического повреждения.

В конечном итоге, плазменное осаждение — это мощный инструмент материаловедения, позволяющий создавать поверхности со свойствами, значительно превосходящими те, что может предложить сам объемный материал.

Сводная таблица:

| Аспект | Ключевая деталь |

|---|---|

| Тип процесса | Вакуумное, высокоэнергетическое нанесение покрытия |

| Ключевое преимущество | Превосходная адгезия, однородность и низкотемпературная обработка |

| Распространенные применения | Режущие инструменты, медицинские имплантаты, полупроводники, электроника |

| Основные методы | PVD (физическое осаждение из газовой фазы), PECVD (химическое осаждение из газовой фазы, усиленное плазмой) |

Готовы создавать превосходные поверхности?

Технология плазменного осаждения может открыть новые уровни производительности для вашей продукции. Независимо от того, нужны ли вам износостойкие покрытия для инструментов, функциональные слои для электроники или защитные пленки для чувствительных материалов, KINTEK обладает опытом и оборудованием для удовлетворения ваших конкретных лабораторных потребностей.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как наши решения по плазменному осаждению могут улучшить ваши материалы и дать вам конкурентное преимущество.

Визуальное руководство

Связанные товары

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Реактор установки для цилиндрического резонатора МПХВД для химического осаждения из паровой фазы в микроволновой плазме и выращивания лабораторных алмазов

- Тигель из бескислородной меди для нанесения покрытий методом электронно-лучевого испарения и испарительная лодочка

Люди также спрашивают

- Каков процесс PECVD в полупроводниках? Обеспечение осаждения тонких пленок при низких температурах

- Какие существуют типы тонких пленок? Руководство по функциям, материалам и методам осаждения

- Почему согласующее устройство является неотъемлемой частью RF-PECVD для силоксановых пленок? Обеспечение стабильной плазмы и равномерного осаждения

- Каковы технологические возможности систем ICPCVD? Достижение низкотемпературного осаждения пленок с низким уровнем повреждений при сверхнизких температурах

- Может ли плазменно-усиленное химическое осаждение из газовой фазы (PECVD) осаждать металлы? Почему PECVD редко используется для осаждения металлов