По своей сути, физическое осаждение из паровой фазы (PVD) — это вакуумный процесс нанесения покрытия, который превращает твердый материал в пар, который затем конденсируется на поверхности компонента, образуя тонкую, высокоадгезионную пленку. Этот микроскопический слой действует как физический барьер, значительно повышая устойчивость детали к коррозии, износу и истиранию.

Хотя многие процессы отделки могут обеспечить защиту поверхности, PVD выделяется среди них. Его следует понимать не просто как покрытие, а как модификацию поверхности, обеспечивающую превосходную долговечность и коррозионную стойкость по сравнению с традиционными методами, такими как гальванопокрытие.

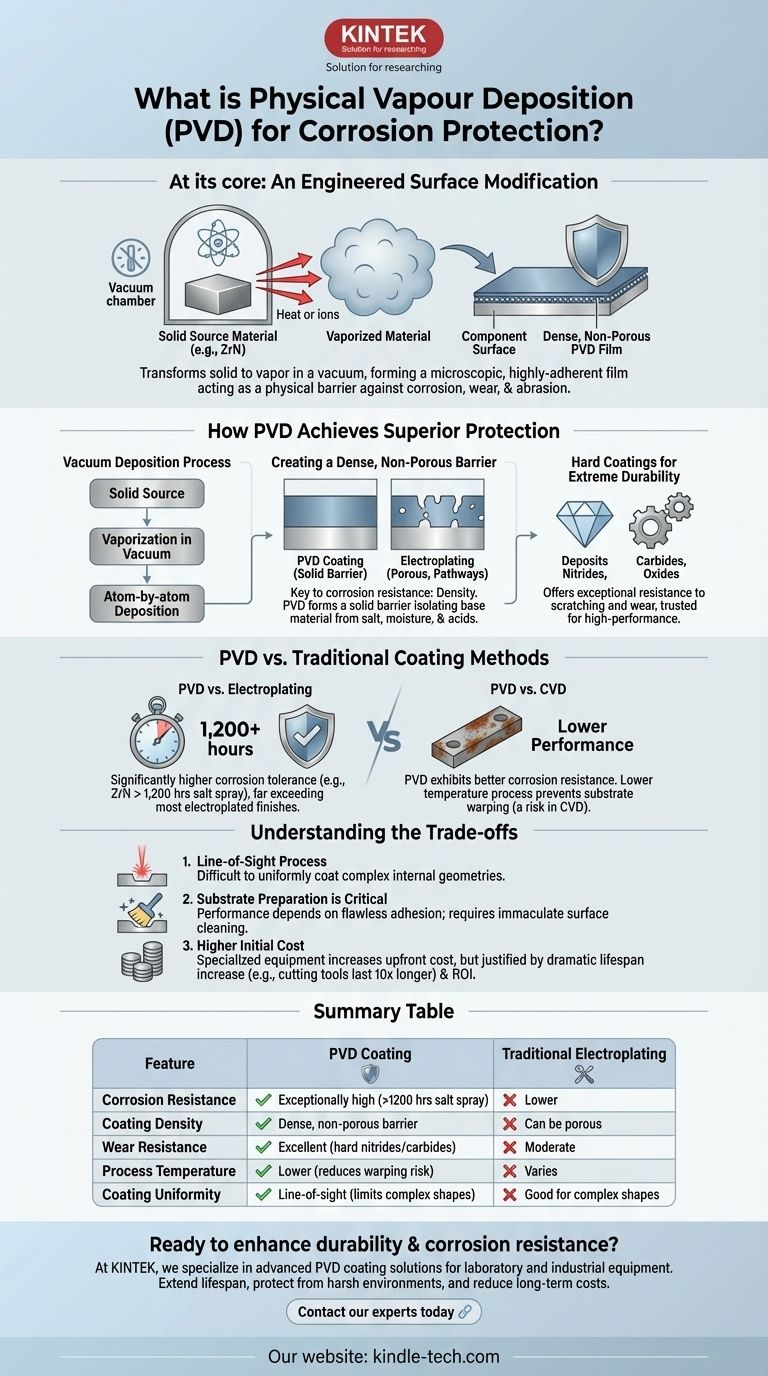

Как PVD обеспечивает превосходную защиту

PVD — это не единая техника, а семейство процессов. Такие методы, как магнетронное распыление и дуговое осаждение, работают по одному и тому же основному принципу испарения и осаждения материала в вакууме.

Процесс вакуумного осаждения

Сначала компоненты, подлежащие покрытию, помещаются в вакуумную камеру. Твердый исходный материал, такой как металл или керамика, например, нитрид циркония, затем испаряется с помощью нагрева или бомбардировки ионами.

Этот испаренный материал перемещается через вакуум и осаждается атом за атомом на компоненты, образуя исключительно плотную и однородную пленку.

Создание плотного, непористого барьера

Ключом к коррозионной стойкости PVD является плотность пленки. В отличие от гальванопокрытия, которое может быть пористым и создавать пути для начала коррозии, PVD-покрытие создает сплошной, непористый барьер.

Этот барьер эффективно изолирует основной материал от коррозионных элементов, таких как соль, влага и кислотные соединения.

Твердые покрытия для экстремальной долговечности

PVD используется для нанесения чрезвычайно твердых и долговечных материалов, включая нитриды, карбиды и оксиды. Эти твердые покрытия не только устойчивы к химическому воздействию, но и обеспечивают исключительную устойчивость к царапинам и износу.

Это двойное преимущество коррозионной и износостойкости объясняет, почему PVD доверяют для высокопроизводительных применений.

PVD против традиционных методов нанесения покрытий

При оценке обработки поверхностей крайне важно сравнивать PVD со старыми, более устоявшимися методами.

Преимущество перед гальванопокрытием

PVD демонстрирует значительно более высокую устойчивость к коррозии, чем гальванопокрытие. Испытания показывают, что PVD-покрытия, такие как нитрид циркония (ZrN), могут выдерживать более 1200 часов испытаний в нейтральном солевом тумане.

Этот уровень производительности значительно превосходит большинство гальванических покрытий, что делает PVD более эффективным в предотвращении ржавчины и деградации в долгосрочной перспективе.

Различие PVD и CVD

PVD также часто сравнивают с химическим осаждением из паровой фазы (CVD). Хотя оба метода являются передовыми, PVD-покрытия обычно демонстрируют лучшую коррозионную стойкость.

Кроме того, PVD — это низкотемпературный процесс, который предотвращает любое потенциальное коробление или изменение основных свойств подложки — риск в высокотемпературных CVD-процессах.

Понимание компромиссов

Хотя PVD очень эффективен, это не универсальное решение. Понимание его ограничений является ключом к принятию обоснованного решения.

Это процесс прямой видимости

Ключевой физический принцип PVD — это его «прямая видимость». Испаренный материал движется по прямой линии, что может затруднить равномерное покрытие сложных внутренних геометрических форм или глубоко утопленных областей.

Подготовка подложки имеет решающее значение

Производительность PVD-покрытия полностью зависит от адгезии к подложке. Поверхность компонента должна быть безупречно очищена и подготовлена перед помещением в вакуумную камеру для обеспечения безупречного сцепления.

Более высокая начальная стоимость

Специализированное оборудование и вакуумная среда делают PVD более дорогостоящим процессом по сравнению с традиционными методами. Однако эта стоимость часто оправдывается значительным увеличением срока службы и надежности компонента.

Например, режущие инструменты с PVD-покрытием могут служить до 10 раз дольше, чем инструменты без покрытия, обеспечивая явную окупаемость инвестиций.

Правильный выбор для вашего применения

Выбор правильного покрытия требует баланса между требованиями к производительности, геометрией компонента и бюджетом.

- Если ваша основная цель — максимальная коррозионная и износостойкость: PVD — это превосходный технический выбор, особенно для критически важных компонентов в агрессивных средах, где отказ недопустим.

- Если ваша основная цель — покрытие сложных внутренних геометрических форм: Вы должны тщательно оценить, может ли PVD обеспечить необходимое покрытие, или более подходящей является альтернатива, такая как химическое осаждение.

- Если ваша основная цель — недорогое, крупносерийное производство некритичных деталей: Традиционные методы, такие как гальванопокрытие, могут предложить более экономичное решение, несмотря на более низкую производительность.

В конечном итоге, выбор PVD — это инвестиция в долгосрочную надежность и производительность ваших компонентов.

Сводная таблица:

| Характеристика | PVD-покрытие | Традиционное гальванопокрытие |

|---|---|---|

| Коррозионная стойкость | Исключительно высокая (>1200 ч в солевом тумане) | Ниже |

| Плотность покрытия | Плотный, непористый барьер | Может быть пористым |

| Износостойкость | Отличная (твердые нитриды/карбиды) | Умеренная |

| Температура процесса | Ниже (снижает риск коробления подложки) | Варьируется |

| Однородность покрытия | Прямая видимость (может ограничивать сложные геометрии) | Хорошо для сложных форм |

Готовы повысить долговечность и коррозионную стойкость ваших компонентов?

В KINTEK мы специализируемся на передовых решениях PVD-покрытий для лабораторного и промышленного оборудования. Наши покрытия могут значительно продлить срок службы ваших критически важных компонентов, защищая их от агрессивных сред и снижая долгосрочные затраты.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как наши PVD-покрытия могут решить ваши конкретные проблемы с коррозией и износом.

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Оборудование для стерилизации VHP Пероксид водорода H2O2 Стерилизатор пространства

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Электрохимическая ячейка для оценки покрытий

Люди также спрашивают

- Почему в плазмохимическом осаждении из газовой фазы (PECVD) часто используется ввод ВЧ-мощности? Для точного низкотемпературного осаждения тонких пленок

- Каковы области применения PECVD? Важно для полупроводников, MEMS и солнечных элементов

- Почему PECVD является экологически чистым методом? Понимание экологических преимуществ плазменного нанесения покрытий

- Как ВЧ-мощность создает плазму? Достижение стабильной плазмы высокой плотности для ваших приложений

- Чем отличаются PECVD и CVD? Руководство по выбору правильного процесса осаждения тонких пленок