Алмазоподобный углерод (DLC) — это не единый монолитный материал. Скорее, это класс аморфных углеродных пленок, которые демонстрируют некоторые ценные свойства природного алмаза. «Материал» — это, по сути, углерод, но его атомы расположены в беспорядочном состоянии, которое содержит смесь химических связей алмазного и графитового типов. Именно эта уникальная структура придает DLC столь востребованное сочетание твердости, низкого трения и химической стойкости.

Основная концепция, которую необходимо понять, заключается в том, что «DLC» описывает настраиваемое семейство покрытий, а не одно конкретное вещество. Свойства покрытия DLC определяются соотношением его внутренних химических связей и включением других элементов, что позволяет разрабатывать его для конкретных применений, таких как износостойкость или смазывающая способность.

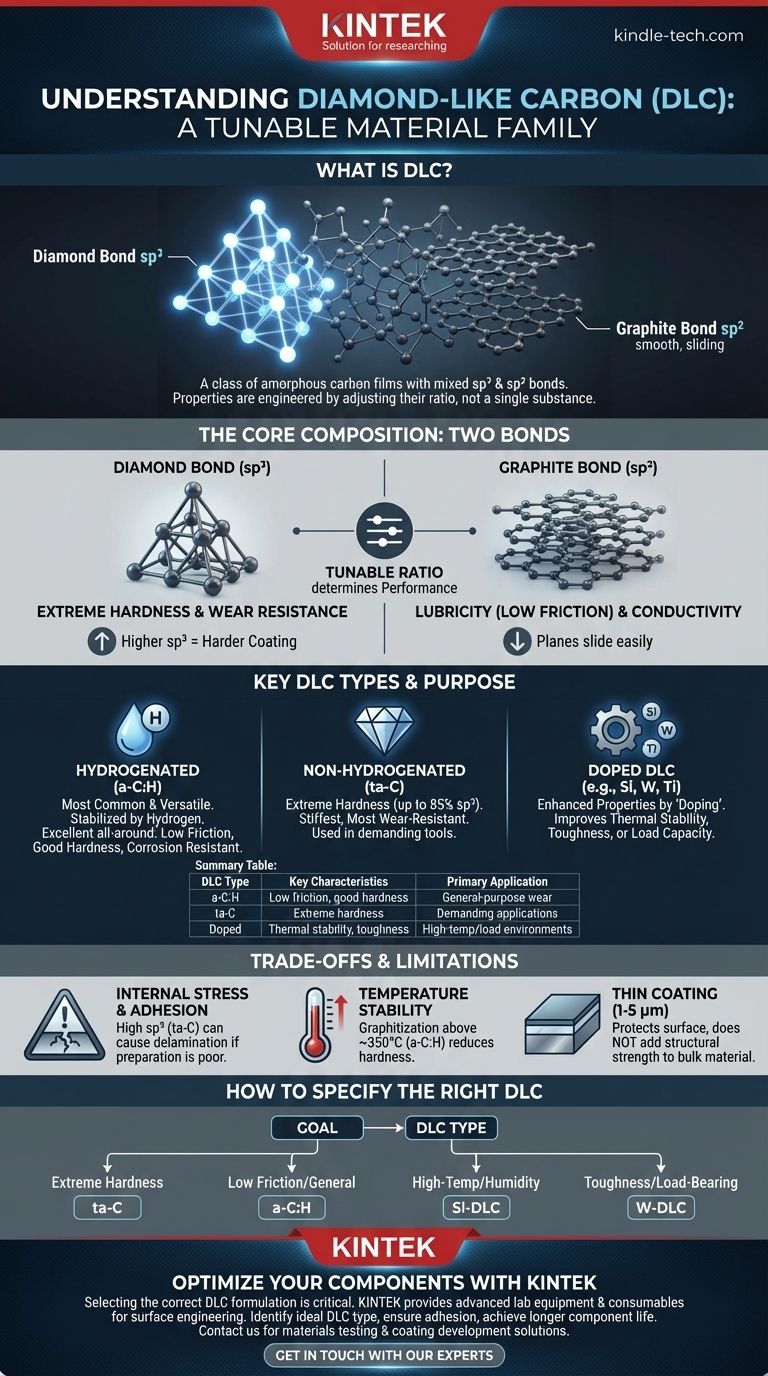

Основной состав: Повесть о двух связях

Чтобы понять DLC, вы должны понять два способа образования связей атомов углерода. Баланс между этими двумя типами связей определяет конечные свойства покрытия.

Алмазная связь (sp³)

Это тетраэдрическая связь, в которой один атом углерода прочно связан с четырьмя другими. Это тот же тип связи, который встречается в природном алмазе.

Эта структура отвечает за чрезвычайную твердость, жесткость и износостойкость, связанные с DLC. Более высокий процент связей sp³ приводит к более твердому, более «алмазоподобному» покрытию.

Графитовая связь (sp²)

Это тригональная плоская связь, в которой атом углерода связан с тремя другими в плоской плоскости. Это структура связи, обнаруженная в графите.

Эти связи обеспечивают свойства смазывающей способности (низкое трение) и электропроводности. Плоскости могут легко скользить друг относительно друга, поэтому графит является хорошей сухой смазкой.

Все дело в соотношении

Пленка DLC представляет собой аморфную матрицу, содержащую смесь атомов углерода со связями как sp³, так и sp². Соотношение sp³ к sp² является наиболее критическим фактором, определяющим производительность покрытия. Это не кристалл, как алмаз, а беспорядочная сеть.

Основные типы DLC и их назначение

Инженеры могут изменять состав для создания различных «вариантов» DLC, каждый из которых оптимизирован для выполнения определенной задачи.

Водородсодержащий DLC (a-C:H)

Это наиболее распространенная и экономически эффективная форма DLC. В процессе нанесения водород включается в аморфную углеродную структуру.

Атомы водорода помогают стабилизировать случайную сеть и обрывать «незавершенные» связи. Это, как правило, приводит к получению превосходного универсального покрытия с очень низким коэффициентом трения, хорошей твердостью и высокой коррозионной стойкостью.

Безводородный DLC (ta-C)

Эту форму, часто называемую тетраэдрическим аморфным углеродом (ta-C), характеризуется значительно более высоким процентом алмазоподобных связей sp³ (до 85%). Она содержит мало или совсем не содержит водорода.

Это приводит к получению самого твердого, жесткого и износостойкого типа DLC, который по своим свойствам приближается к природному алмазу. Он используется в самых требовательных приложениях, например, на режущих инструментах.

Легированный DLC

Для дальнейшей настройки свойств в пленку можно намеренно добавлять (или «легировать») другие элементы.

Распространенные легирующие добавки включают кремний (Si), который может повысить термическую стабильность и снизить внутреннее напряжение, а также металлы, такие как вольфрам (W) или титан (Ti), которые могут увеличить ударную вязкость и несущую способность.

Понимание компромиссов и ограничений

Несмотря на свою мощь, DLC является специализированным покрытием, а не универсальным решением. Понимание его ограничений имеет решающее значение для успешного применения.

Внутреннее напряжение и адгезия

Покрытия с очень высоким содержанием sp³, такие как ta-C, имеют высокое внутреннее сжимающее напряжение. Это может привести к расслоению или отслаиванию покрытия от подложки, если подготовка поверхности и процесс нанесения не контролируются идеально.

Термическая стабильность

Покрытия DLC имеют ограниченную рабочую температуру. При высоких температурах (обычно начиная примерно с 350°C для a-C:H) твердые связи sp³ могут начать преобразовываться в более мягкие связи sp² в процессе, называемом графитизацией. Это приводит к потере покрытием твердости и защитных свойств.

Это покрытие, а не основной материал

Это критическое различие. DLC — это очень тонкая пленка (обычно 1–5 микрон), наносимая на поверхность компонента. Она защищает поверхность от износа и трения, но не придает структурной прочности основному элементу. Материал подложки должен быть достаточно прочным, чтобы выдерживать нагрузку самостоятельно.

Как выбрать правильный DLC для вашей цели

Выбор правильного DLC требует сопоставления состава с основной инженерной задачей.

- Если ваш основной фокус — экстремальная твердость и износостойкость: Выбирайте безводородное тетраэдрическое аморфное углеродное покрытие (ta-C) из-за высокого содержания sp³.

- Если ваш основной фокус — низкое трение и общая производительность: Стандартный водородсодержащий аморфный углерод (a-C:H) является наиболее универсальным и экономически эффективным выбором.

- Если ваш основной фокус — работа в условиях высоких температур или высокой влажности: Ищите DLC, легированный кремнием (Si-DLC), который обеспечивает превосходную термическую стабильность и сниженное трение во влажных условиях.

- Если ваш основной фокус — ударная вязкость и несущая способность на более мягких подложках: DLC, легированный металлами (например, W-DLC), может обеспечить лучшую пластичность и поддержку.

Понимая DLC как настраиваемую платформу, а не как единый материал, вы можете точно выбрать правильное покрытие для решения вашей инженерной задачи.

Сводная таблица:

| Тип DLC | Ключевые характеристики | Основное применение |

|---|---|---|

| Водородсодержащий (a-C:H) | Низкое трение, хорошая твердость, коррозионная стойкость | Общая износостойкость |

| Безводородный (ta-C) | Чрезвычайная твердость, высокая износостойкость | Требовательные приложения (например, режущие инструменты) |

| Легированный (например, Si-DLC, W-DLC) | Повышенная термическая стабильность, ударная вязкость или несущая способность | Условия высоких температур или высоких нагрузок |

Оптимизируйте свои компоненты с помощью правильного покрытия DLC

Выбор правильной рецептуры алмазоподобного углерода имеет решающее значение для максимальной производительности, независимо от того, является ли ваш приоритет экстремальная твердость, низкое трение или термическая стабильность. KINTEK специализируется на предоставлении передового лабораторного оборудования и расходных материалов для инженерии поверхностей и анализа покрытий.

Наш опыт может помочь вам:

- Определить идеальный тип DLC (a-C:H, ta-C или легированный) для ваших конкретных проблем с износом, трением или окружающей средой.

- Обеспечить правильную адгезию и производительность путем понимания подготовки подложки и ограничений покрытия.

- Достичь более длительного срока службы компонентов и повышения эффективности с помощью точно спроектированного поверхностного решения.

Свяжитесь с нами сегодня, чтобы обсудить, как наши решения могут расширить возможности вашей лаборатории в области испытаний материалов и разработки покрытий.

Визуальное руководство

Связанные товары

- Покрытие из алмаза методом CVD для лабораторных применений

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Заготовки режущих инструментов из алмаза CVD для прецизионной обработки

- Лист стеклоуглерода RVC для электрохимических экспериментов

- Гидрофильная углеродная бумага TGPH060 для лабораторных применений в области аккумуляторов

Люди также спрашивают

- Что такое пленки с алмазным покрытием? Улучшение материалов с помощью сверхтвердых, прозрачных слоев

- Стоит ли алмазное покрытие того? Максимизируйте срок службы и производительность компонентов

- Как долго держится алмазное покрытие? Максимизируйте срок службы с помощью правильного покрытия для вашего применения

- Какова толщина алмазного покрытия CVD? Баланс долговечности и напряжения для оптимальной производительности

- Что такое алмазное покрытие CVD? Выращивание сверхтвердого, высокопроизводительного алмазного слоя