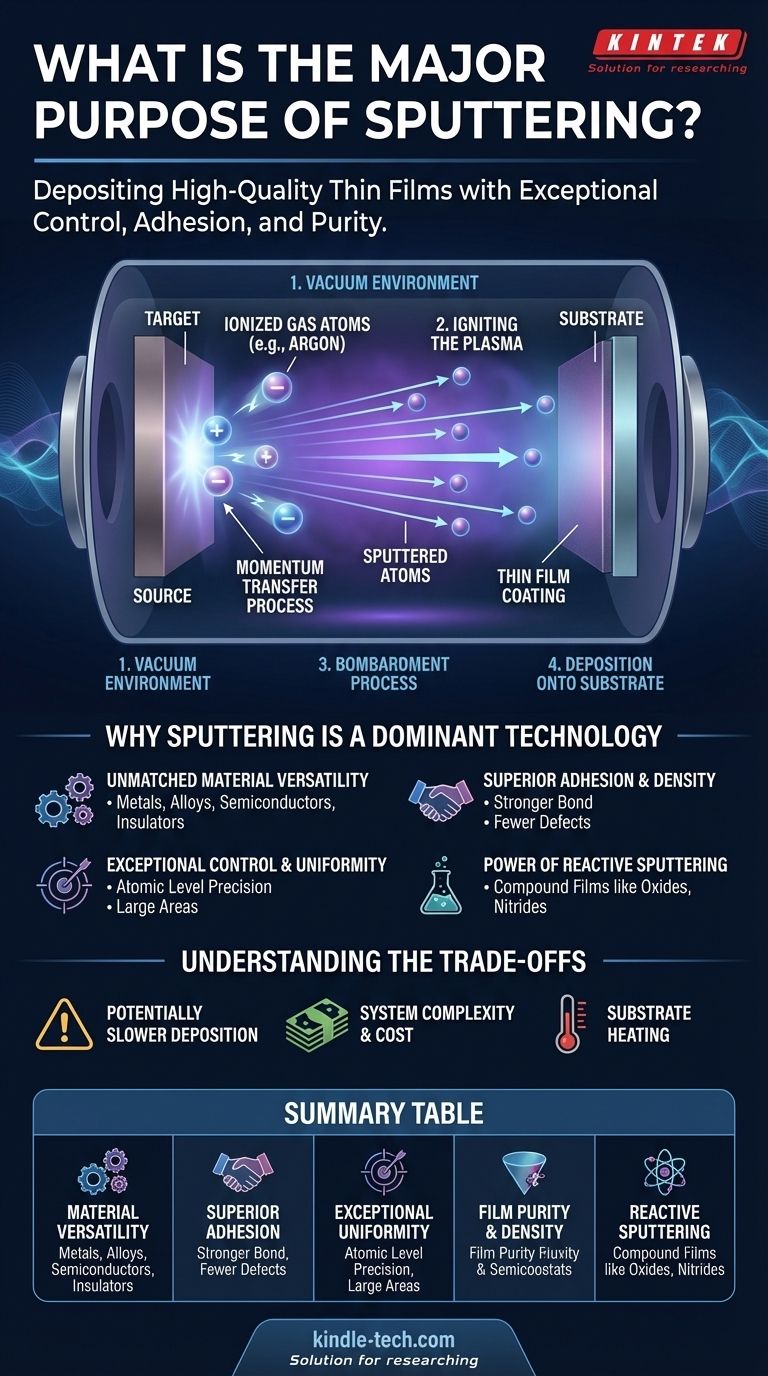

По своей сути, основная цель распыления — нанести на поверхность высококачественную, чрезвычайно тонкую пленку из определенного материала. Это метод физического осаждения из паровой фазы (PVD), при котором атомы физически выбиваются из исходного материала, называемого мишенью, а затем оседают на подложке, образуя однородное покрытие. Этот процесс необходим для производства бесчисленного множества высокотехнологичных продуктов, от микросхем до архитектурного стекла.

Истинная ценность распыления заключается не только в его способности создавать тонкую пленку, но и в его способности делать это с исключительным контролем, практически для любого материала, что приводит к получению пленок с превосходной адгезией, чистотой и однородностью, которых трудно достичь другими методами.

Как работает распыление: от плазмы до пленки

Распыление — это, по сути, процесс передачи импульса. Представьте себе пескоструйную обработку в микроскопическом масштабе, но вместо песка она использует ионы инертного газа для точного скалывания материала с источника.

Вакуумная среда

Сначала подложка (объект, который нужно покрыть) и мишень (исходный материал) помещаются внутрь вакуумной камеры. Камера откачивается для удаления воздуха и других загрязнений, которые могут нарушить чистоту пленки.

Зажигание плазмы

Затем в камеру при низком давлении вводится инертный газ, чаще всего аргон. К мишени прикладывается высокое напряжение, из-за чего она становится отрицательно заряженным катодом. Это электрическое поле ионизирует газ, отрывая электроны от атомов аргона и создавая светящийся ионизированный газ, известный как плазма.

Процесс бомбардировки

Положительно заряженные ионы аргона в плазме теперь с силой ускоряются к отрицательно заряженной мишени. Они сталкиваются с поверхностью мишени с большой энергией.

Этот высокоэнергетический удар достаточно силен, чтобы выбить, или «распылить», отдельные атомы или молекулы из материала мишени.

Осаждение на подложку

Эти выброшенные частицы мишени движутся по прямой линии через вакуумную камеру. Когда они достигают подложки, они оседают на ее поверхности, постепенно нарастая слой за слоем, образуя плотную, однородную и чрезвычайно тонкую пленку.

Почему распыление является доминирующей технологией

Инженеры и ученые выбирают распыление, когда критически важны качество и свойства нанесенной пленки. Этот процесс предлагает несколько явных преимуществ по сравнению с более простыми методами, такими как термическое испарение.

Непревзойденная универсальность материалов

Распыление может наносить практически любой материал. Сюда входят металлы с высокой температурой плавления, сложные сплавы, полупроводники и даже изоляционные соединения и смеси. Поскольку материал мишени выбивается физически, а не испаряется, его температура плавления не имеет значения.

Превосходная адгезия и плотность пленки

Распыленные атомы достигают подложки с высокой кинетической энергией. Эта энергия помогает им образовывать гораздо более прочную связь с поверхностью подложки, что приводит к превосходной адгезии. Эта энергия также гарантирует, что атомы плотно упаковываются друг с другом, создавая очень плотную пленку с меньшим количеством дефектов или пор.

Исключительный контроль и однородность

Процесс высококонтролируем и воспроизводим. Точно управляя давлением газа, напряжением и временем, операторы могут контролировать толщину пленки до атомного уровня. Этот контроль позволяет получать высокооднородные пленки на очень больших поверхностях, что является ключевым требованием для массового производства.

Сила реактивного распыления

Мощный вариант включает добавление реактивного газа, такого как кислород или азот, в камеру вместе с аргоном. Распыляя металлическую мишень (например, титан) в присутствии азота, можно нанести на подложку пленку соединения (нитрид титана). Это значительно расширяет спектр материалов, которые могут быть созданы.

Понимание компромиссов

Несмотря на свою мощь, распыление не является универсальным решением для каждого применения нанесения покрытий. Важно признать его ограничения.

Потенциально более низкие скорости осаждения

По сравнению с некоторыми процессами термического испарения с высокой скоростью, распыление может быть более медленным методом для создания толстых пленок. Скорость осаждения ограничивается тем, насколько эффективно ионы могут выбивать материал из мишени.

Сложность и стоимость системы

Системы распыления требуют вакуумной камеры, высоковольтных источников питания и точных регуляторов расхода газа. Это оборудование по своей сути более сложное и дорогое, чем более простые методы осаждения.

Нагрев подложки

Постоянная бомбардировка высокоэнергетическими частицами (распыленными атомами и ионами плазмы) может передавать значительное тепло подложке. Это может стать проблемой при нанесении покрытий на чувствительные к температуре материалы, такие как некоторые пластмассы или биологические образцы, что часто требует специального охлаждения подложки.

Выбор правильного решения для вашего приложения

Решение об использовании распыления зависит от конкретных требований конечного продукта.

- Если ваша основная задача — нанесение сложных сплавов или материалов с высокой температурой плавления: Распыление является лучшим выбором, поскольку оно не требует плавления исходного материала.

- Если ваша основная задача — достижение максимально возможной адгезии и долговечности пленки: Процесс высокоэнергетического осаждения при распылении создает исключительно прочную связь с подложкой.

- Если ваша основная задача — покрытие большой площади высокооднородной, чистой и воспроизводимой пленкой: Распыление предлагает контроль процесса, необходимый для высокоточного массового производства.

- Если ваша основная задача — создание специфических пленок соединений, таких как оксиды или нитриды: Реактивное распыление обеспечивает высококонтролируемый метод для формирования этих покрытий непосредственно во время осаждения.

В конечном счете, распыление является определяющей технологией для применений, требующих высокоэффективных тонких пленок с точно заданными свойствами.

Сводная таблица:

| Ключевое преимущество | Описание |

|---|---|

| Универсальность материалов | Нанесение металлов, сплавов, полупроводников и изоляционных соединений. |

| Превосходная адгезия | Высокоэнергетические частицы создают прочную, долговечную связь с подложкой. |

| Исключительная однородность | Точный контроль позволяет наносить высокооднородные покрытия на больших площадях. |

| Чистота и плотность пленки | Вакуумная среда и передача импульса приводят к получению плотных, чистых пленок. |

| Реактивное распыление | Создает пленки соединений (например, оксиды, нитриды) путем добавления реактивных газов. |

Нужна ли вам высокоэффективная тонкая пленка для вашего продукта?

KINTEK специализируется на передовых решениях для распыления и лабораторном оборудовании для НИОКР и производства. Независимо от того, разрабатываете ли вы микросхемы, стеклянные покрытия или полупроводники нового поколения, наш опыт гарантирует, что вы достигнете превосходной адгезии, чистоты и однородности, которые требуются вашему проекту.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как наши системы распыления и расходные материалы могут расширить возможности вашей лаборатории и вывести ваши высокотехнологичные продукты на рынок.

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Система реактора для осаждения алмазных пленок методом плазменного химического осаждения из газовой фазы в микроволновом поле (MPCVD) для лабораторий и выращивания алмазов

- Печь для трубчатого химического осаждения из паровой фазы, изготовленная на заказ, универсальная система оборудования для химического осаждения из паровой фазы

Люди также спрашивают

- Каков принцип плазменно-усиленного химического осаждения из газовой фазы? Достижение низкотемпературного осаждения тонких пленок

- Каковы преимущества плазменно-усиленного химического осаждения из газовой фазы (PECVD)? Обеспечение нанесения тонких пленок высокого качества при низких температурах

- Что такое метод плазменно-усиленного химического осаждения из газовой фазы? Низкотемпературное решение для передовых покрытий

- Каковы преимущества PECVD? Обеспечение низкотемпературного осаждения высококачественных тонких пленок

- Как ВЧ-мощность создает плазму? Достижение стабильной плазмы высокой плотности для ваших приложений