По своей сути, процесс горячего прессования полимеров — это метод производства, который одновременно использует высокую температуру и значительное давление для формирования готовой детали. В отличие от других методов, которые могут впрыскивать расплавленный материал, горячее прессование уплотняет порошки, предварительно пропитанные волокна или слоистые листы в твердую форму с высокой плотностью и исключительно низким уровнем внутренних дефектов.

Основная цель горячего прессования — не скорость или объем, а максимальная целостность материала. Это предпочтительный процесс, когда плотность, прочность и внутреннее качество конечной детали более важны, чем стоимость производства или время цикла.

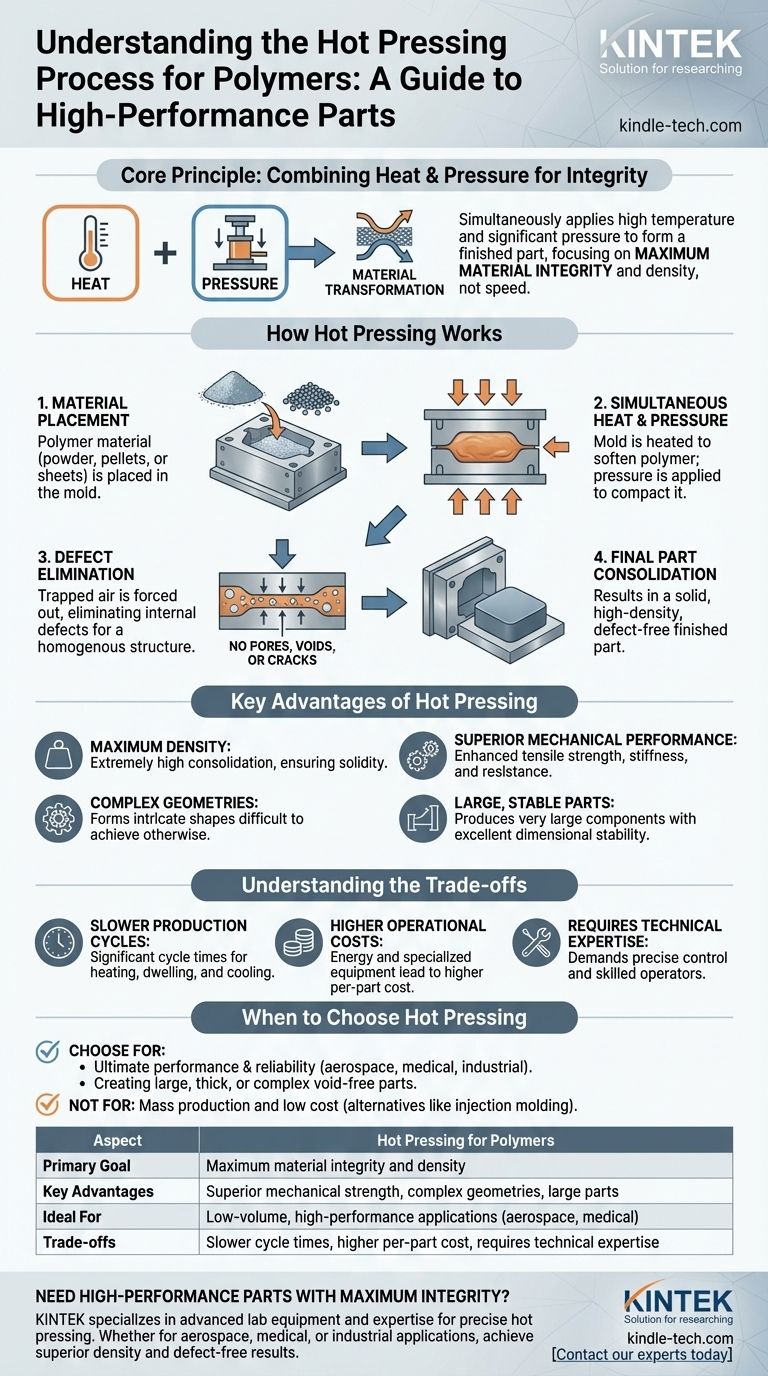

Основной принцип: сочетание тепла и давления

Горячее прессование — концептуально простой, но мощный процесс. При одновременном применении тепла и механической силы он фундаментально преобразует исходный материал в превосходный конечный продукт.

Как это работает

Процесс включает размещение полимерного материала — часто в виде порошка, гранул или листа — в пресс-форме. Затем форма нагревается до определенной температуры, которая размягчает полимер, делая его податливым. Одновременно прикладывается давление, которое уплотняет материал, вытесняя захваченный воздух и обеспечивая его идеальное соответствие форме пресс-формы.

Цель: устранение дефектов

Сочетание тепла и давления является ключом к устранению внутренних дефектов, таких как поры, пустоты и трещины. Эти несовершенства, которые могут снизить прочность детали и привести к преждевременному выходу из строя, выдавливаются в процессе уплотнения. В результате получается плотная, гомогенная структура материала с улучшенными эксплуатационными характеристиками.

Ключевые преимущества горячего прессования

Выбор этого метода дает несколько уникальных преимуществ, что делает его идеальным для высокопроизводительных применений, где отказ материала недопустим.

Достижение максимальной плотности

Основное преимущество заключается в производстве деталей с чрезвычайно высокой плотностью. Удаляя внутренние пустоты, процесс гарантирует, что конечный компонент будет максимально твердым и уплотненным. Это напрямую способствует его общей прочности и долговечности.

Превосходные механические характеристики

Прямым результатом высокой плотности и отсутствия дефектов является значительное улучшение механических свойств. Детали из полимеров, полученные горячим прессованием, обладают большей прочностью на растяжение, жесткостью и устойчивостью к износу и воздействию окружающей среды.

Формирование сложных геометрий

Поскольку материал размягчается, а затем прессуется, его можно формовать в причудливые и сложные формы, которых может быть трудно достичь с помощью других методов производства.

Изготовление больших, размерно стабильных деталей

Процесс позволяет использовать относительно низкое давление прессования по сравнению с некоторыми методами холодного формования. Это делает возможным производство очень крупных компонентов с отличной размерной стабильностью и минимальным внутренним напряжением или деформацией.

Понимание компромиссов

Хотя горячее прессование является мощным инструментом, это специализированная технология с четкими ограничениями. Объективная оценка этих ограничений по сравнению с преимуществами имеет решающее значение для принятия обоснованного решения.

Более медленные производственные циклы

Горячее прессование — это не высокоскоростной процесс. Время, необходимое для нагрева формы, приложения давления в течение достаточного периода времени («время выдержки»), а затем охлаждения детали, делает время цикла значительно более длительным, чем у таких методов, как литье под давлением.

Более высокие эксплуатационные расходы

Энергия, необходимая для поддержания высоких температур, и специализированное оборудование приводят к более высоким затратам на деталь. Это делает процесс менее подходящим для массового производства недорогих потребительских товаров. Он лучше всего подходит для единичного или малосерийного производства, где производительность оправдывает затраты.

Требует технической экспертизы

Достижение стабильных, высококачественных результатов требует точного контроля температуры, давления и времени. Это означает, что процесс требует квалифицированных операторов и технического надзора высокого уровня, что увеличивает эксплуатационную сложность.

Когда выбирать горячее прессование

Ваше окончательное решение должно основываться на не подлежащих обсуждению требованиях вашего проекта.

- Если ваш основной фокус — максимальная производительность и надежность: Выбирайте горячее прессование для критически важных компонентов в аэрокосмической, медицинской или промышленной сферах, где отказ может иметь серьезные последствия.

- Если ваш основной фокус — создание больших, толстых или сложных деталей без внутренних дефектов: Этот процесс уникально подходит для производства прочных, безпустотных компонентов, с которыми с трудом справляются другие методы.

- Если ваш основной фокус — массовое производство и низкая стоимость: Вам следует рассмотреть альтернативные процессы, такие как литье под давлением или экструзия, которые оптимизированы для скорости и объема.

В конечном счете, выбор правильного производственного процесса — это первый шаг к раскрытию всего потенциала производительности выбранного вами материала.

Сводная таблица:

| Аспект | Горячее прессование полимеров |

|---|---|

| Основная цель | Максимальная целостность и плотность материала |

| Ключевые преимущества | Превосходная механическая прочность, сложные геометрии, большие детали |

| Идеально подходит для | Малосерийные, высокопроизводительные применения (например, аэрокосмическая отрасль, медицина) |

| Компромиссы | Более медленное время цикла, более высокая стоимость за деталь, требует технической экспертизы |

Необходимо производить высокопроизводительные полимерные детали с максимальной целостностью?

В KINTEK мы специализируемся на предоставлении передового лабораторного оборудования и технической экспертизы, необходимых для точных процессов горячего прессования. Независимо от того, разрабатываете ли вы критически важные компоненты для аэрокосмической отрасли, медицинских устройств или промышленных применений, наши решения помогут вам достичь превосходной плотности и безупречных результатов, которыми славится горячее прессование.

Давайте обсудим требования вашего проекта и то, как наше специализированное оборудование может удовлетворить ваши потребности. Свяжитесь с нашими экспертами сегодня, чтобы начать работу.

Визуальное руководство

Связанные товары

- Автоматический вакуумный термопресс с сенсорным экраном

- Вакуумная печь горячего прессования для ламинирования и нагрева

- Ручной высокотемпературный гидравлический пресс с нагревательными плитами для лаборатории

- Автоматический гидравлический пресс с подогревом и нагревательными плитами для лабораторного горячего прессования 25Т 30Т 50Т

- Двухплитная нагревательная пресс-форма для лаборатории

Люди также спрашивают

- Какая температура нужна для ламинирования термопрессом? Найдите идеальный нагрев для безупречного результата

- Как лабораторный пресс горячего прессования способствует образованию пленок PEO-LiTFSI? Повышение эффективности исследований аккумуляторов

- Нужна ли вам силиконовая бумага для термопресса? Основное руководство по защитным листам

- Какую основную функцию выполняет гидравлический пресс с подогревом при холодном спекании? Руководство эксперта по электролитам LLTO

- Почему прецизионные формы и контроль давления необходимы при использовании оборудования для горячего прессования для подготовки полупроводниковых детекторных материалов из бромида таллия (TlBr)?

- Как лабораторный горячий пресс способствует созданию композитных электролитов LATP/полимер? Достижение плотных пленок с высокой проводимостью

- Какая температура и давление требуются для горячего прессования? Освойте параметры для ваших материалов

- Какую проблему решает процесс горячего прессования во всех твердотельных аккумуляторах? Устраните расслоение интерфейса прямо сейчас