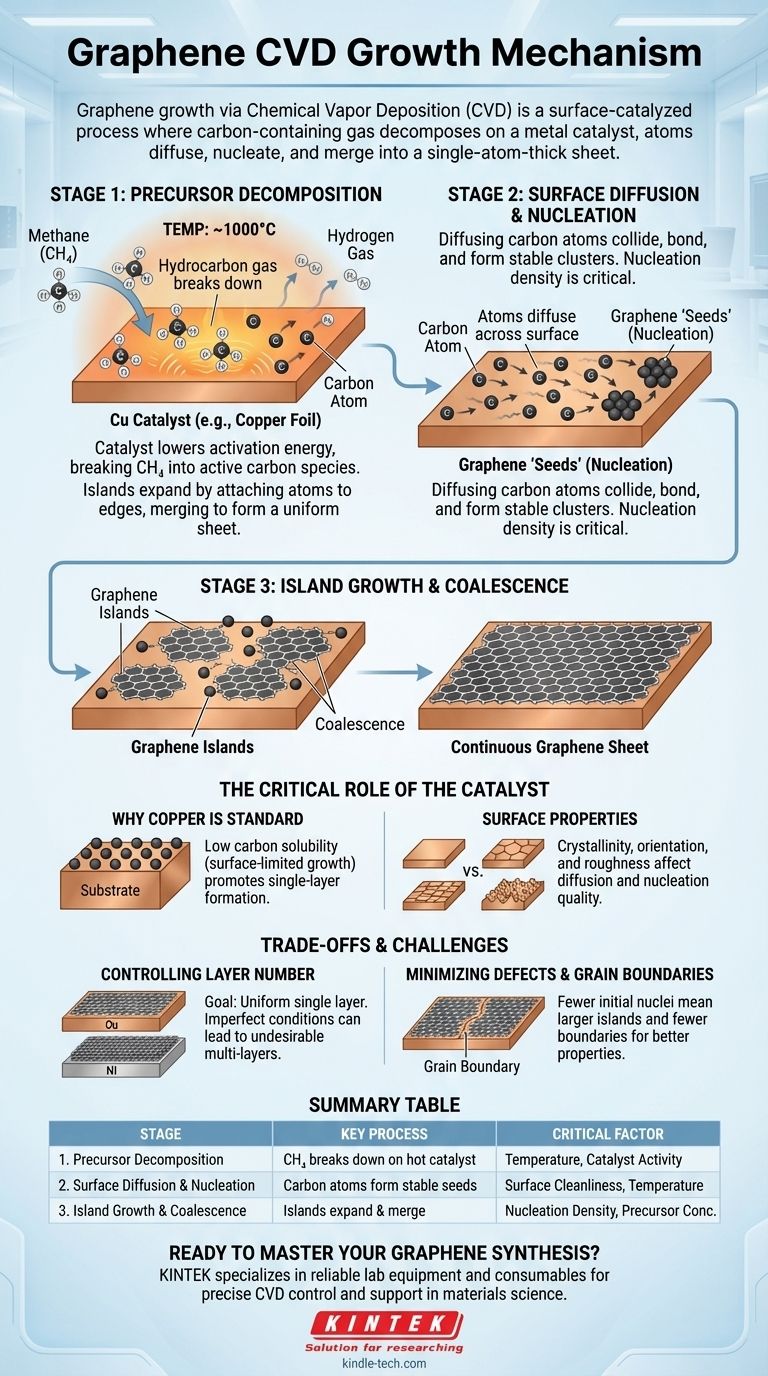

Коротко говоря, рост графена методом химического осаждения из газовой фазы (CVD) — это поверхностно-каталитический процесс. Газ, содержащий углерод, такой как метан, вводится в высокотемпературную камеру, где он разлагается на металлическом катализаторе, обычно меди. Образующиеся атомы углерода диффундируют по поверхности металла, нуклеируют в небольшие "островки" графена, а затем эти островки растут и сливаются, образуя сплошной, одноатомный слой.

По своей сути, рост графена методом CVD — это тонкий баланс. Вы организуете разложение газа-прекурсора и самосборку атомов углерода на поверхности катализатора, где точный контроль температуры, давления и самого катализатора определяет конечное качество пленки.

Фундаментальные стадии роста графена

Понимание процесса CVD требует его разделения на три отдельные, последовательные стадии. Каждая стадия является точкой контроля, которая напрямую влияет на характеристики конечной графеновой пленки.

Стадия 1: Разложение прекурсора

Процесс начинается с подачи углеводородного газа (прекурсора) в реактор, нагретый примерно до 1000 °C. Метан (CH₄) является распространенным выбором.

При этой высокой температуре металлическая подложка, чаще всего медная фольга, действует как катализатор. Она снижает энергию, необходимую для разрыва химических связей в газе-прекурсоре, вызывая его разложение на активные углеродные частицы (радикалы) на поверхности металла.

Стадия 2: Поверхностная диффузия и нуклеация

После освобождения эти отдельные атомы углерода не статичны. Они обладают достаточной тепловой энергией для диффузии или "скольжения" по горячей поверхности катализатора.

В конечном итоге, диффундирующие атомы углерода сталкиваются и связываются, образуя стабильные, малые кластеры. Это начальное образование "зародыша" графена называется нуклеацией. Плотность этих центров нуклеации является критическим параметром; слишком много центров приводит к пленке с большим количеством границ зерен.

Стадия 3: Рост островков и коалесценция

Каждый центр нуклеации действует как зародыш для растущего графенового островка. Атомы углерода, диффундирующие по поверхности, преимущественно присоединяются к открытым краям этих существующих островков, заставляя их расширяться наружу.

Этот рост продолжается до тех пор, пока отдельные островки не встретятся и не сошьются вместе, процесс, известный как коалесценция. При правильном контроле это образует сплошной, однородный, однослойный графеновый лист, покрывающий всю поверхность катализатора.

Критическая роль катализатора

Выбор металлической подложки, возможно, является наиболее важным фактором во всем процессе CVD. Это не просто поверхность для роста; это активный участник реакции.

Почему медь является стандартом

Медь является наиболее распространенным катализатором для производства высококачественного однослойного графена. Это связано с ее очень низкой растворимостью углерода.

Поскольку углерод плохо растворяется в объемной меди, рост является "поверхностно-ограниченным". Атомы углерода остаются на поверхности, способствуя латеральному росту одного слоя, а не осаждению нескольких слоев.

Влияние свойств поверхности

Качество самой поверхности катализатора имеет первостепенное значение. Такие факторы, как кристалличность, ориентация граней кристалла и даже микроскопическая шероховатость поверхности, могут существенно влиять на то, как атомы углерода диффундируют и где они нуклеируют.

Гладкая, чистая и однородная поверхность катализатора необходима для минимизации дефектов и получения больших, монокристаллических доменов графена.

Понимание компромиссов и проблем

Хотя процесс CVD является мощным, получение идеальных графеновых пленок является сложной задачей. Контроль — это постоянная борьба с конкурирующими физическими явлениями.

Контроль количества слоев

Основной целью часто является равномерный однослойный материал. Однако, если условия не оптимальны (например, поток прекурсора слишком высок или охлаждение слишком быстрое на другом катализаторе, таком как никель), углерод может образовывать множественные, уложенные слои графена в нежелательных областях. Это распространенный вид отказа.

Минимизация дефектов и границ зерен

Когда отдельные графеновые островки сливаются, линии, где они встречаются, называются границами зерен. Это структурные несовершенства, которые могут ухудшать электрические и механические свойства графенового листа.

Контроль плотности начальных центров нуклеации является ключом к минимизации этих границ. Меньшее количество центров нуклеации означает более крупные отдельные островки и, следовательно, конечную пленку с меньшим количеством границ зерен.

Правильный выбор для вашей цели

Оптимизация процесса CVD требует согласования ваших параметров с конкретной целью. Идеальные условия для одной цели могут быть пагубными для другой.

- Если ваша основная цель — крупномасштабное однослойное покрытие: Используйте медный катализатор и стремитесь к режиму "ограниченной диффузии" с низкой концентрацией углеродного прекурсора для стимулирования роста больших островков и минимизации плотности нуклеации.

- Если ваша основная цель — фундаментальные исследования роста: Экспериментируйте с изменениями потока прекурсора, температуры и давления, чтобы определить, как эти изменения влияют на плотность нуклеации и форму островков.

- Если ваша основная цель — изготовление устройств: Приоритизируйте минимизацию границ зерен и морщин, так как эти дефекты рассеивают носители заряда и снижают производительность устройства. Это означает инвестирование в высококачественные, предварительно обработанные каталитические подложки.

В конечном итоге, освоение CVD графена — это понимание и контроль пути одного атома углерода от молекулы газа до его конечного места в кристаллической решетке.

Сводная таблица:

| Стадия | Ключевой процесс | Критический фактор |

|---|---|---|

| 1. Разложение прекурсора | Углеводородный газ (например, метан) разлагается на горячей поверхности катализатора. | Температура, Активность катализатора |

| 2. Поверхностная диффузия и нуклеация | Атомы углерода диффундируют и образуют стабильные "зародыши" графена. | Чистота поверхности, Температура |

| 3. Рост островков и коалесценция | Островки расширяются и сливаются в сплошной графеновый лист. | Плотность нуклеации, Концентрация прекурсора |

Готовы освоить синтез графена?

Понимание механизма роста — это первый шаг. Достижение стабильного, высококачественного графена требует точного контроля процесса CVD и правильного оборудования.

KINTEK специализируется на лабораторном оборудовании и расходных материалах, удовлетворяя точные потребности исследователей и инженеров в материаловедении. Мы предоставляем надежные инструменты и экспертную поддержку, чтобы помочь вам оптимизировать параметры, минимизировать дефекты и расширить границы применения графена.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать инновации вашей лаборатории в области 2D-материалов.

Визуальное руководство

Связанные товары

- Печь для трубчатого химического осаждения из паровой фазы, изготовленная на заказ, универсальная система оборудования для химического осаждения из паровой фазы

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Реактор установки для цилиндрического резонатора МПХВД для химического осаждения из паровой фазы в микроволновой плазме и выращивания лабораторных алмазов

- Система реактора для осаждения алмазных пленок методом плазменного химического осаждения из газовой фазы в микроволновом поле (MPCVD) для лабораторий и выращивания алмазов

Люди также спрашивают

- Каковы основные преимущества химического осаждения из паровой фазы (CVD)? Достижение точного покрытия сложных геометрий

- Каковы преимущества промышленного CVD для твердого борирования? Превосходный контроль процесса и целостность материала

- Как хиральность влияет на углеродные нанотрубки? Она определяет, являются ли они металлом или полупроводником

- Какую максимальную температуру способны выдерживать углеродные нанотрубки на воздухе? Понимание предела окисления

- Что такое трубчатая печь CVD? Полное руководство по осаждению тонких пленок