По своей сути, магнетронное напыление — это высококонтролируемый физический процесс, используемый для создания исключительно тонких и однородных слоев материала. Он работает путем бомбардировки твердого исходного материала, называемого «мишенью», энергичными ионами в вакууме. Эти столкновения физически выбивают атомы из мишени, которые затем перемещаются и осаждаются на компоненте, называемом «подложкой», наращивая желаемую пленку слой за слоем.

Магнетронное напыление не связано с плавлением или кипячением материала; это механический процесс в атомном масштабе. Это фундаментальное различие — использование передачи импульса вместо тепла — придает ему уникальную способность наносить широкий спектр высокоэффективных материалов с исключительной точностью и адгезией.

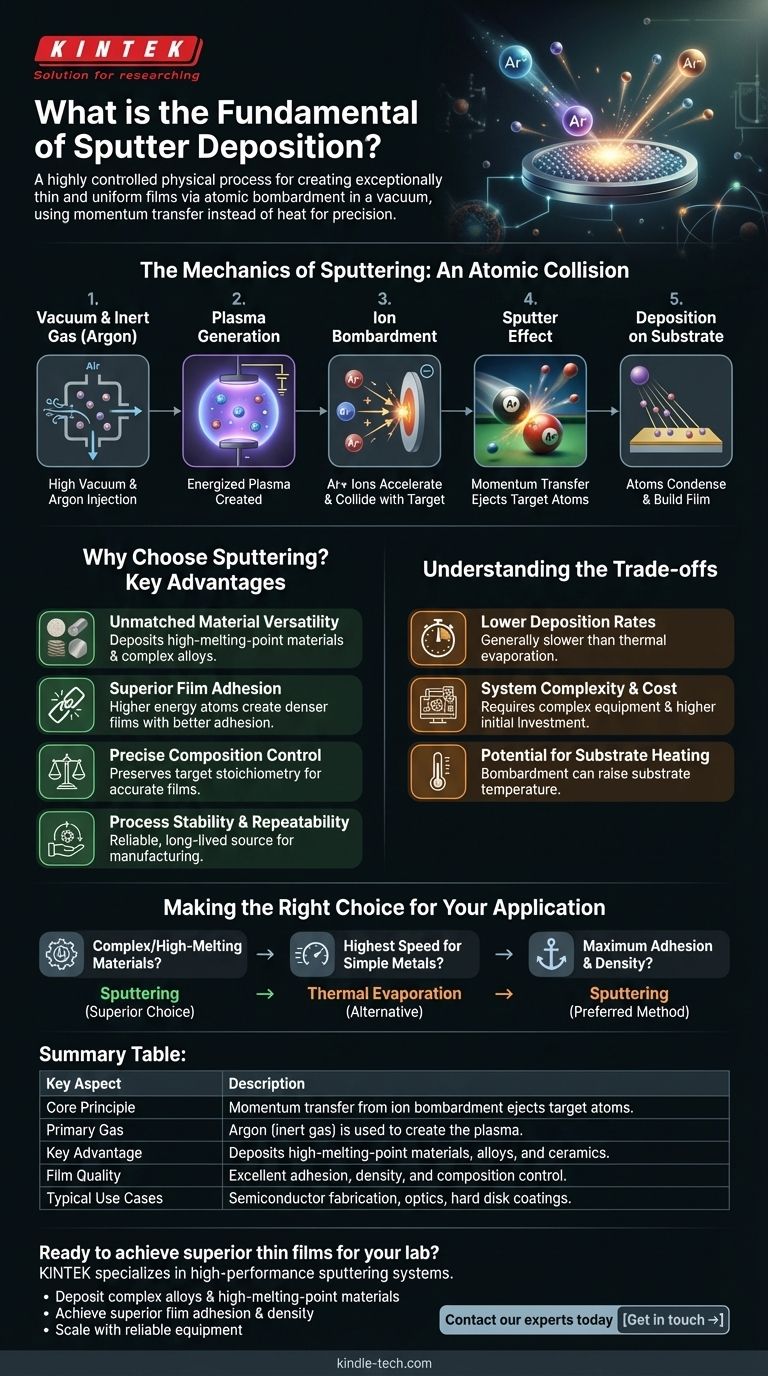

Механика напыления: Атомное столкновение

Чтобы понять основы, полезно представить этот процесс как серию отдельных физических явлений, происходящих на атомном уровне. Вся операция происходит внутри герметичной вакуумной камеры.

### Роль вакуума и инертного газа

Сначала из камеры откачивают воздух до высокого вакуума, чтобы удалить воздух и другие примеси, которые могут помешать процессу. Затем в камеру подается небольшое контролируемое количество инертного газа, чаще всего аргона.

### Генерация плазмы

Внутри камеры прикладывается сильное электрическое поле. Это поле ионизирует аргон, отрывая электроны от атомов аргона и создавая плазму — светящийся ионизированный газ, состоящий из положительно заряженных ионов аргона и свободных электронов.

### Процесс бомбардировки

Материалу мишени придается отрицательный электрический заряд. Это притягивает положительно заряженные ионы аргона из плазмы, заставляя их ускоряться и с высокой скоростью сталкиваться с поверхностью мишени.

### Эффект «Напыления»: Передача импульса

Это центральный принцип напыления. Когда ион аргона ударяет по мишени, он передает свой импульс атомам в материале мишени, подобно тому, как биток разбивает пирамиду бильярдных шаров. Эта передача энергии и импульса достаточно сильна, чтобы выбить, или «напылить», отдельные атомы с поверхности мишени.

### Осаждение на подложке

Напыленные атомы движутся по прямой линии от мишени, пока не ударятся о поверхность. Стратегически разместив подложку (покрываемую деталь) на их пути, эти атомы оседают на ней, постепенно формируя тонкую, плотную и высокооднородную пленку.

Почему выбирают напыление? Ключевые преимущества

Механизм атомного столкновения дает магнетронному напылению несколько мощных преимуществ по сравнению с другими методами, такими как термическое испарение.

### Непревзойденная универсальность материалов

Поскольку напыление не зависит от плавления, его можно использовать для нанесения материалов с чрезвычайно высокой температурой плавления, таких как тугоплавкие металлы и керамика, которые трудно или невозможно испарить. Оно одинаково хорошо работает для чистых элементов, сложных сплавов и соединений.

### Превосходная адгезия пленки

Напыленные атомы выбрасываются со значительно большей кинетической энергией, чем испаренные атомы. Эта более высокая энергия помогает им немного внедряться в поверхность подложки, что приводит к более плотной пленке и значительно лучшей адгезии.

### Точный контроль состава

При напылении сплавной мишени атомы выбрасываются таким образом, что сохраняется исходный состав материала. Это означает, что результирующая пленка имеет стехиометрию, очень близкую к стехиометрии исходной мишени, что критически важно для высокопроизводительной электроники и оптики.

### Стабильность процесса и повторяемость

Мишень изнашивается медленно и предсказуемо, обеспечивая стабильный и долговечный источник осаждения. Это делает напыление чрезвычайно надежным и повторяемым процессом, необходимым для крупносерийного производства в таких отраслях, как производство полупроводников и жестких дисков.

Понимание компромиссов

Ни один процесс не идеален. Объективность требует признания практических ограничений магнетронного напыления.

### Более низкие скорости осаждения

Как правило, магнетронное напыление — более медленный процесс по сравнению с термическим испарением. Скорость, с которой выбиваются атомы, часто ниже, что означает, что для достижения определенной толщины пленки может потребоваться больше времени.

### Сложность и стоимость системы

Системы напыления механически сложны, требуют насосов высокого вакуума, точных регуляторов расхода газа и сложного высоковольтного источника питания. Это делает первоначальные инвестиции в оборудование выше, чем для более простых методов осаждения.

### Потенциальный нагрев подложки

Хотя напыление является «нетермическим» процессом с низким уровнем теплового излучения, постоянная бомбардировка энергичными атомами и частицами плазмы может вызвать повышение температуры подложки. Для подложек, чрезвычайно чувствительных к температуре, это необходимо контролировать с помощью системы охлаждения.

Сделайте правильный выбор для вашего применения

Выбор метода осаждения полностью зависит от вашего материала, подложки и желаемых свойств конечной пленки.

- Если ваш основной фокус — нанесение сложных сплавов или материалов с высокой температурой плавления: Напыление является превосходным выбором благодаря его нетермической природе и отличному контролю состава.

- Если ваш основной фокус — достижение максимально возможной скорости осаждения для простого металла: Термическое испарение может быть более экономичной и быстрой альтернативой.

- Если ваш основной фокус — обеспечение максимальной адгезии и плотности пленки: Напыление является предпочтительным методом, поскольку энергичные атомы создают более прочную связь с подложкой.

В конечном счете, понимание принципа передачи импульса атомов является ключом к использованию магнетронного напыления для создания передовых, высокоэффективных поверхностей.

Сводная таблица:

| Ключевой аспект | Описание |

|---|---|

| Основной принцип | Передача импульса от ионной бомбардировки выбивает атомы мишени. |

| Основной газ | Аргон (инертный газ) используется для создания плазмы. |

| Ключевое преимущество | Нанесение материалов с высокой температурой плавления, сплавов и керамики. |

| Качество пленки | Отличная адгезия, плотность и контроль состава. |

| Типичные сценарии использования | Производство полупроводников, оптика, покрытия жестких дисков. |

Готовы получить превосходные тонкие пленки для вашей лаборатории?

Магнетронное напыление идеально подходит для применений, требующих точного контроля состава материала и исключительной адгезии пленки. KINTEK специализируется на высокопроизводительном лабораторном оборудовании, включая системы напыления, для удовлетворения требовательных нужд исследовательских и производственных лабораторий.

Мы можем помочь вам:

- Точно наносить сложные сплавы и материалы с высокой температурой плавления.

- Добиться превосходной адгезии и плотности пленки для долговечных покрытий.

- Масштабировать ваш процесс с помощью надежного и повторяемого оборудования.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как система напыления KINTEK может продвинуть ваши проекты. Связаться →

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Тигель из бескислородной меди для нанесения покрытий методом электронно-лучевого испарения и испарительная лодочка

- Система реактора для осаждения алмазных пленок методом плазменного химического осаждения из газовой фазы в микроволновом поле (MPCVD) для лабораторий и выращивания алмазов

Люди также спрашивают

- Каковы преимущества плазменно-усиленного химического осаждения из газовой фазы (PECVD)? Обеспечение нанесения тонких пленок высокого качества при низких температурах

- Как ВЧ-мощность создает плазму? Достижение стабильной плазмы высокой плотности для ваших приложений

- Каковы области применения PECVD? Руководство по низкотемпературному осаждению тонких пленок

- Что такое плазменное химическое осаждение из газовой фазы (CVD)? Разблокируйте низкотемпературное осаждение тонких пленок для чувствительных материалов

- Каковы преимущества PECVD? Обеспечение низкотемпературного осаждения высококачественных тонких пленок