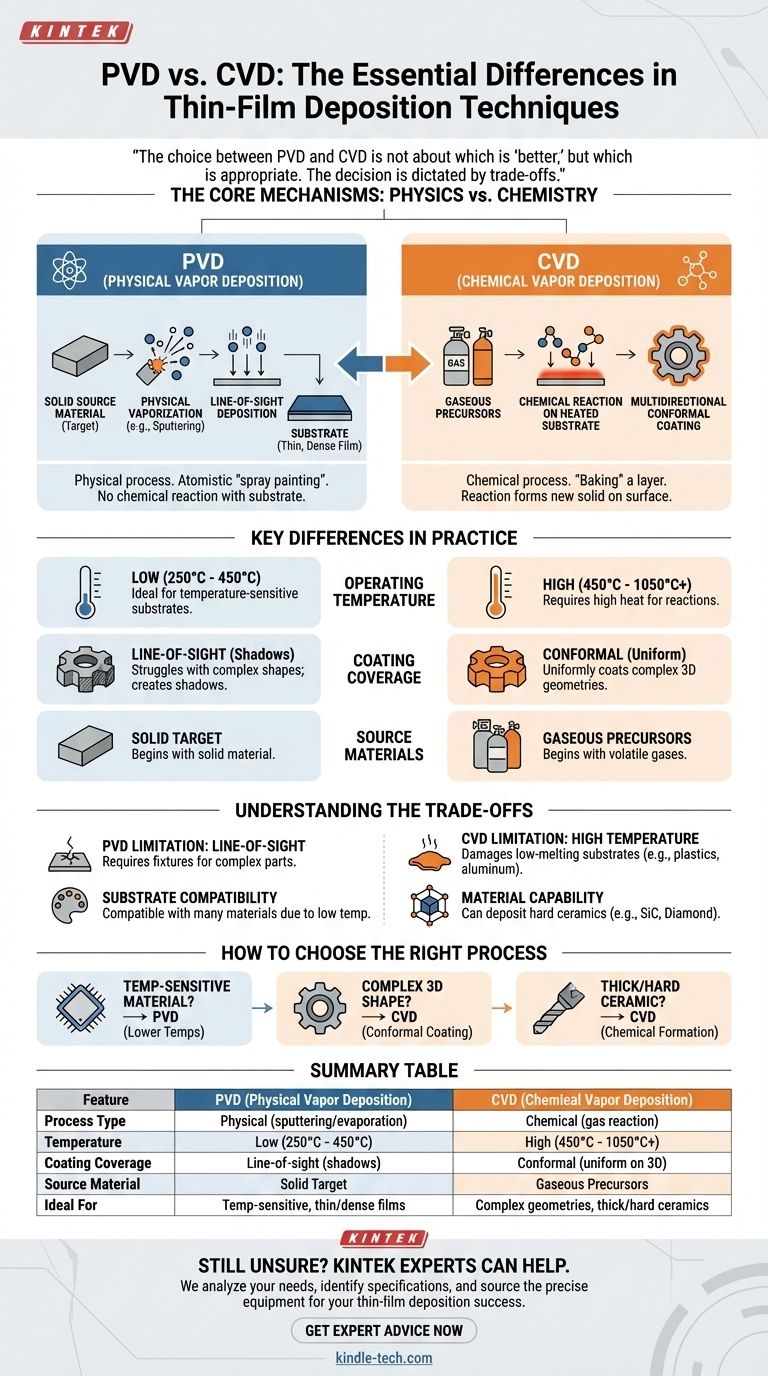

Фундаментальное различие между PVD и CVD заключается в состоянии материала и природе осаждения. Физическое осаждение из паровой фазы (PVD) — это физический процесс, который превращает твердый материал в пар, который затем конденсируется на подложке. В отличие от этого, химическое осаждение из паровой фазы (CVD) — это химический процесс, при котором газы-прекурсоры реагируют на нагретой поверхности подложки, образуя новую твердую пленку.

Выбор между PVD и CVD — это не вопрос того, что «лучше», а вопрос того, что уместнее. Решение диктуется компромиссами между рабочей температурой, геометрией покрываемой детали и конкретными свойствами, требуемыми от конечной пленки.

Основные механизмы: Физика против химии

Чтобы выбрать правильный метод, вы должны сначала понять, как каждый процесс работает на фундаментальном уровне. Один из них — это процесс физического преобразования, в то время как другой основан на создании чего-то нового посредством химической реакции.

Как работает PVD (физический процесс)

PVD по сути является высокотехнологичным процессом «распыления краски» с использованием атомов. Он начинается с твердого исходного материала, часто называемого мишенью.

Эта твердая мишень бомбардируется энергией (например, ионным пучком) внутри вакуумной камеры, в результате чего атомы или молекулы выбрасываются с ее поверхности.

Затем этот испаренный материал движется по прямой линии — по траектории «прямой видимости» — и конденсируется на более холодной подложке, образуя тонкую твердую пленку. Никакой химической реакции с самой подложкой не происходит.

Как работает CVD (химический процесс)

CVD больше похоже на запекание слоя на поверхности. Он начинается с одного или нескольких летучих газов-прекурсоров, которые вводятся в реакционную камеру.

Подложка внутри камеры нагревается до высокой температуры, что обеспечивает энергию, необходимую для запуска химической реакции между газами.

Эта реакция приводит к образованию нового, нелетучего твердого материала, который осаждается на нагретой подложке. Поскольку осаждение происходит из газовой фазы, оно является многонаправленным, равномерно покрывая все открытые поверхности.

Ключевые различия на практике

Различия в их основных механизмах приводят к значительным практическим различиям в температуре, получаемом покрытии и используемых материалах.

Рабочая температура

Это часто является наиболее важным решающим фактором. PVD работает при относительно низких температурах, обычно от 250°C до 450°C.

CVD, однако, требует гораздо более высоких температур для запуска необходимых химических реакций, обычно в диапазоне от 450°C до более 1050°C.

Свойства и покрытие

Природа прямой видимости PVD обеспечивает исключительно тонкие, гладкие и плотные покрытия. Однако он плохо справляется с равномерным покрытием сложных внутренних поверхностей или нижней стороны объектов.

Газообразный, многонаправленный процесс CVD обеспечивает высоко конформное покрытие, что означает, что он равномерно покрывает сложные формы, острые углы и внутренние геометрии. Эти пленки могут быть намного толще, но могут быть более шероховатыми, чем покрытия PVD.

Исходные материалы

Отправная точка для каждого процесса принципиально отличается. PVD всегда начинается с твердой мишени из материала, который вы хотите нанести.

CVD начинается с газообразных молекул-прекурсоров. Эти газы содержат элементы, которые будут реагировать и объединяться, образуя конечный желаемый материал покрытия на подложке.

Понимание компромиссов

Ни одна из технологий не является универсальным решением. Понимание их присущих ограничений имеет решающее значение для принятия обоснованного решения.

Температурное ограничение CVD

Высокая температура, необходимая для CVD, является ее самым большим ограничением. Это делает процесс непригодным для подложек с низкими температурами плавления или тех, которые могут быть повреждены термическим напряжением, таких как пластмассы, алюминиевые сплавы или закаленные стали.

Ограничение PVD по «прямой видимости»

Основным недостатком PVD является его неспособность равномерно покрывать сложные трехмерные детали. Области, не находящиеся на прямом пути источника пара, получат мало или совсем не получат покрытия, создавая эффект «затенения». Это часто требует сложных приспособлений для вращения деталей во время осаждения.

Совместимость подложки и материала

Выбор подложки сильно ограничивает использование CVD. PVD, с его более низкими температурами, совместим с гораздо более широким спектром материалов подложки. И наоборот, CVD может осаждать определенные материалы (такие как алмаз или карбид кремния), которые чрезвычайно трудно или невозможно создать с помощью PVD.

Как выбрать правильный процесс

Чтобы сделать окончательный выбор, оцените свое основное техническое требование.

- Если ваша основная цель — нанесение покрытия на термочувствительный материал: PVD — это очевидный выбор из-за значительно более низких температур обработки.

- Если ваша основная цель — получение равномерного покрытия на сложной 3D-форме: CVD превосходит благодаря своему конформному, газообразному осаждению.

- Если ваша основная цель — создание чрезвычайно твердого, толстого или специфического керамического покрытия (например, SiC): CVD часто является единственной жизнеспособной технологией, при условии, что ваша подложка может выдерживать высокую температуру.

Понимая эти основные принципы, вы можете выбрать технологию осаждения, которая идеально соответствует вашему материалу, геометрии и целям производительности.

Сводная таблица:

| Характеристика | PVD (Физическое осаждение из паровой фазы) | CVD (Химическое осаждение из паровой фазы) |

|---|---|---|

| Тип процесса | Физический (распыление/испарение) | Химический (газовая реакция) |

| Температура | Низкая (250°C - 450°C) | Высокая (450°C - 1050°C+) |

| Покрытие | Прямая видимость (затеняет сложные формы) | Конформное (равномерное на 3D-деталях) |

| Исходный материал | Твердая мишень | Газообразные прекурсоры |

| Идеально для | Термочувствительные подложки, тонкие/плотные пленки | Сложные геометрии, толстые/твердые керамические покрытия |

Все еще не уверены, какой процесс нанесения покрытия подходит для вашего применения?

Выбор между PVD и CVD имеет решающее значение для достижения желаемой производительности, долговечности и качества вашего лабораторного оборудования или компонентов. KINTEK специализируется на предоставлении подходящего лабораторного оборудования и расходных материалов для удовлетворения ваших конкретных потребностей в осаждении тонких пленок.

Наши эксперты могут помочь вам:

- Проанализировать материал и геометрию вашей подложки, чтобы определить оптимальный процесс.

- Определить спецификации покрытия, необходимые для успешного применения.

- Подобрать точное оборудование и материалы, необходимые для надежных, воспроизводимых результатов.

Не позволяйте неправильному выбору поставить под угрозу ваш проект. Свяжитесь с нашей технической командой сегодня для получения индивидуальной консультации и убедитесь, что ваш процесс осаждения будет успешным.

Получите экспертную консультацию сейчас

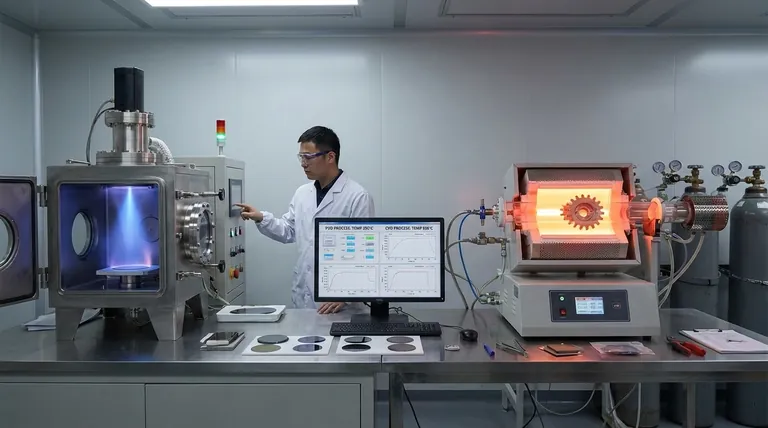

Визуальное руководство

Связанные товары

- Печь для трубчатого химического осаждения из паровой фазы, изготовленная на заказ, универсальная система оборудования для химического осаждения из паровой фазы

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Раздельная трубчатая печь 1200℃ с кварцевой трубой лабораторная трубчатая печь

- Печь горячего прессования в вакууме, машина для горячего прессования, трубчатая печь

- Печь для спекания и пайки в вакууме

Люди также спрашивают

- Каковы проблемы углеродных нанотрубок? Преодоление производственных проблем и проблем интеграции

- Каковы методы производства УНТ? Масштабируемое химическое осаждение из газовой фазы (CVD) против лабораторных методов высокой чистоты

- Все ли лабораторно выращенные алмазы созданы методом CVD? Понимание двух основных методов

- Что такое трубчатая печь CVD? Полное руководство по осаждению тонких пленок

- Почему углеродные нанотрубки важны в промышленности? Раскрывая производительность материалов нового поколения