Температура подложки является основным фактором, определяющим процесс нанесения покрытия. В таких методах осаждения, как химическое осаждение из газовой фазы (CVD), нагрев подложки обеспечивает необходимую тепловую энергию для инициирования и поддержания химических реакций на ее поверхности. Эта энергия позволяет газообразным прекурсорам разрывать свои связи и перестраиваться в виде твердой, адгезионной тонкой пленки.

Основной эффект температуры подложки заключается в том, что она определяет не только то, *будет ли* формироваться пленка, но и то, *как* она формируется. Она напрямую контролирует конечную микроструктуру, плотность, адгезию и напряжение пленки, что делает ее важнейшим параметром для определения конечной производительности покрытия.

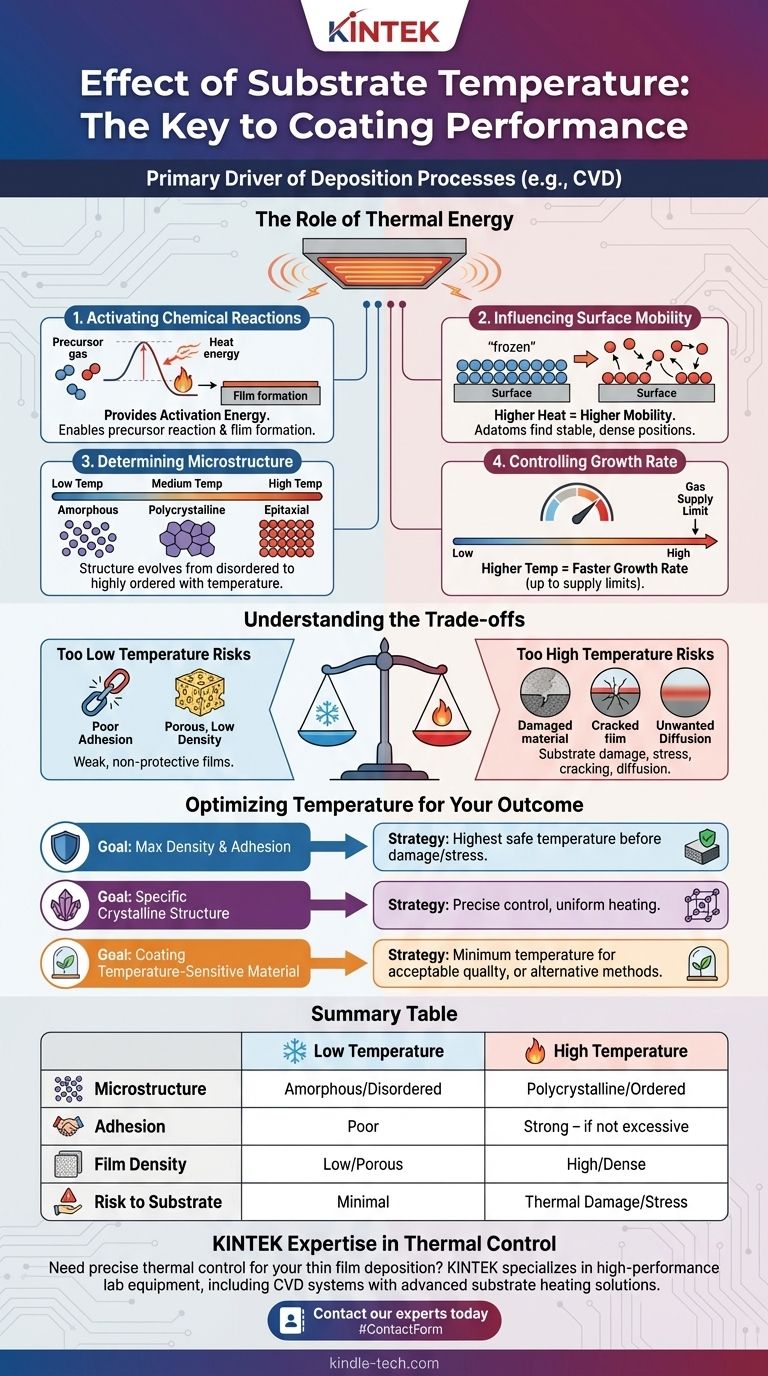

Роль тепловой энергии в осаждении

Чтобы понять, почему температура так сильно влияет на процесс, необходимо рассмотреть, что происходит на атомном уровне на поверхности подложки. Прикладываемое тепло выполняет несколько критически важных задач одновременно.

Активация химических реакций

Чтобы покрытие образовалось из прекурсорных газов, должна произойти химическая реакция. Температура подложки обеспечивает энергию активации — минимальную энергию, необходимую для запуска этой реакции.

Без достаточного тепла прекурсорные газы не будут эффективно реагировать на поверхности, и осаждение пленки будет минимальным или отсутствовать.

Влияние на подвижность поверхности

Как только атомы из газовой фазы осаждаются на поверхности, они называются «адатомами». Температура придает этим адатомам энергию для перемещения по поверхности, прежде чем они займут фиксированное положение.

Более высокая подвижность позволяет адатомам находить наиболее стабильные, низкоэнергетические положения, что приводит к более плотной, упорядоченной и менее пористой пленке. Низкие температуры «замораживают» адатомы там, где они приземляются, что приводит к более беспорядочной и пористой структуре.

Определение микроструктуры пленки

Конечная структура пленки является прямым следствием температуры. Уровень тепловой энергии определяет, как атомы располагаются друг относительно друга.

При низких температурах адатомы обладают низкой подвижностью, что приводит к беспорядочной или аморфной структуре. По мере повышения температуры пленки становятся поликристаллическими с четко выраженными зернами. При очень высоких температурах возможно достижение высокоупорядоченного эпитаксиального роста или роста монокристалла на подходящей подложке.

Контроль скорости роста

Как правило, более высокая температура подложки увеличивает скорость химических реакций, что приводит к более быстрому осаждению или скорости роста.

Однако эта зависимость не является бесконечной. В определенный момент скорость роста может ограничиваться скоростью подачи реактивных газов на поверхность, а не самой температурой.

Понимание компромиссов

Оптимизация температуры — это баланс. Чрезмерное отклонение температуры в любую сторону может поставить под угрозу качество и целостность конечного продукта.

Риск слишком низкой температуры

Работа при недостаточной температуре приводит к покрытиям с плохими функциональными свойствами.

Основными проблемами являются плохая адгезия к подложке и пористая, низкоплотная структура. Такие пленки часто механически слабы и обеспечивают недостаточную защиту.

Риск слишком высокой температуры

Чрезмерный нагрев вносит другой набор проблем, которые могут быть столь же пагубными.

Высокие температуры могут повредить сам материал подложки, особенно полимеры или некоторые металлические сплавы. Это также может создать высокое внутреннее напряжение в растущей пленке, что может привести к растрескиванию или расслаиванию при охлаждении из-за разницы в термическом расширении.

Кроме того, экстремальный нагрев может вызвать нежелательную диффузию между пленкой и подложкой, создавая размытый интерфейс и потенциально изменяя свойства обоих материалов.

Оптимизация температуры для желаемого результата

«Правильная» температура подложки полностью зависит от желаемых свойств конечного покрытия и ограничений материала подложки.

- Если ваш основной фокус — максимальная плотность и адгезия: Вам следует использовать максимально возможную температуру, которая не вызывает термического повреждения подложки и не создает чрезмерного внутреннего напряжения.

- Если ваш основной фокус — достижение определенной кристаллической структуры: Температура является вашим самым точным регулятором, и достижение равномерного, стабильного нагрева по всей подложке имеет первостепенное значение.

- Если ваш основной фокус — нанесение покрытия на термочувствительный материал: Вы должны определить минимальную температуру, которая обеспечивает приемлемое качество пленки, или рассмотреть альтернативные методы осаждения, работающие при более низких температурах.

В конечном счете, контроль температуры подложки является ключом к созданию пленки с точными физическими и химическими свойствами, требуемыми вашим применением.

Сводная таблица:

| Эффект температуры | Низкая температура | Высокая температура |

|---|---|---|

| Микроструктура | Аморфная, беспорядочная | Поликристаллическая, упорядоченная |

| Адгезия | Плохая | Сильная (если не чрезмерная) |

| Плотность пленки | Низкая, пористая | Высокая, плотная |

| Риск для подложки | Минимальный | Термическое повреждение, напряжение |

Нужен точный контроль температуры для нанесения тонких пленок? KINTEK специализируется на высокопроизводительном лабораторном оборудовании, включая системы CVD с передовыми решениями для нагрева подложек. Независимо от того, работаете ли вы с термочувствительными материалами или стремитесь к эпитаксиальному росту, наш опыт гарантирует достижение идеальных свойств пленки. Свяжитесь с нашими экспертами сегодня, чтобы оптимизировать процесс нанесения покрытия!

Визуальное руководство

Связанные товары

- Система оборудования для химического осаждения из газовой фазы CVD, скользящая трубчатая печь PECVD с жидкостным газификатором, установка PECVD

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Печь для трубчатого химического осаждения из паровой фазы, изготовленная на заказ, универсальная система оборудования для химического осаждения из паровой фазы

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Раздельная трубчатая печь 1200℃ с кварцевой трубой, лабораторная трубчатая печь

Люди также спрашивают

- Каков процесс вакуумного парофазного осаждения? Освоение нанесения тонких пленок методами CVD и PVD

- Как работает PECVD? Обеспечение низкотемпературного, высококачественного осаждения тонких пленок

- Каковы методы нанесения покрытий? Руководство по методам нанесения тонких пленок PVD и CVD

- Как наносятся тонкие пленки? Руководство по методам PVD и CVD для вашего применения

- Что такое PECVD в полупроводниковой промышленности? Обеспечение осаждения тонких пленок при низких температурах для ИС