По своей сути, вакуумное литье — это метод мелкосерийного производства с использованием мягких силиконовых форм и полиуретановых смол, в то время как литье под давлением — это процесс массового производства с использованием твердых стальных форм и термопластичных гранул. Вакуумное литье оптимизировано для скорости и точности при производстве небольших партий, что делает его идеальным для прототипирования. Литье под давлением оптимизировано для экономической эффективности и повторяемости при больших объемах, что делает его стандартом для потребительских товаров.

Фундаментальное различие заключается не в том, какой процесс «лучше», а в том, какой из них подходит для вашей конкретной стадии разработки продукта. Вакуумное литье предназначено для проверки и мелкосерийного производства; литье под давлением — для масштабирования производства до тысяч или миллионов единиц.

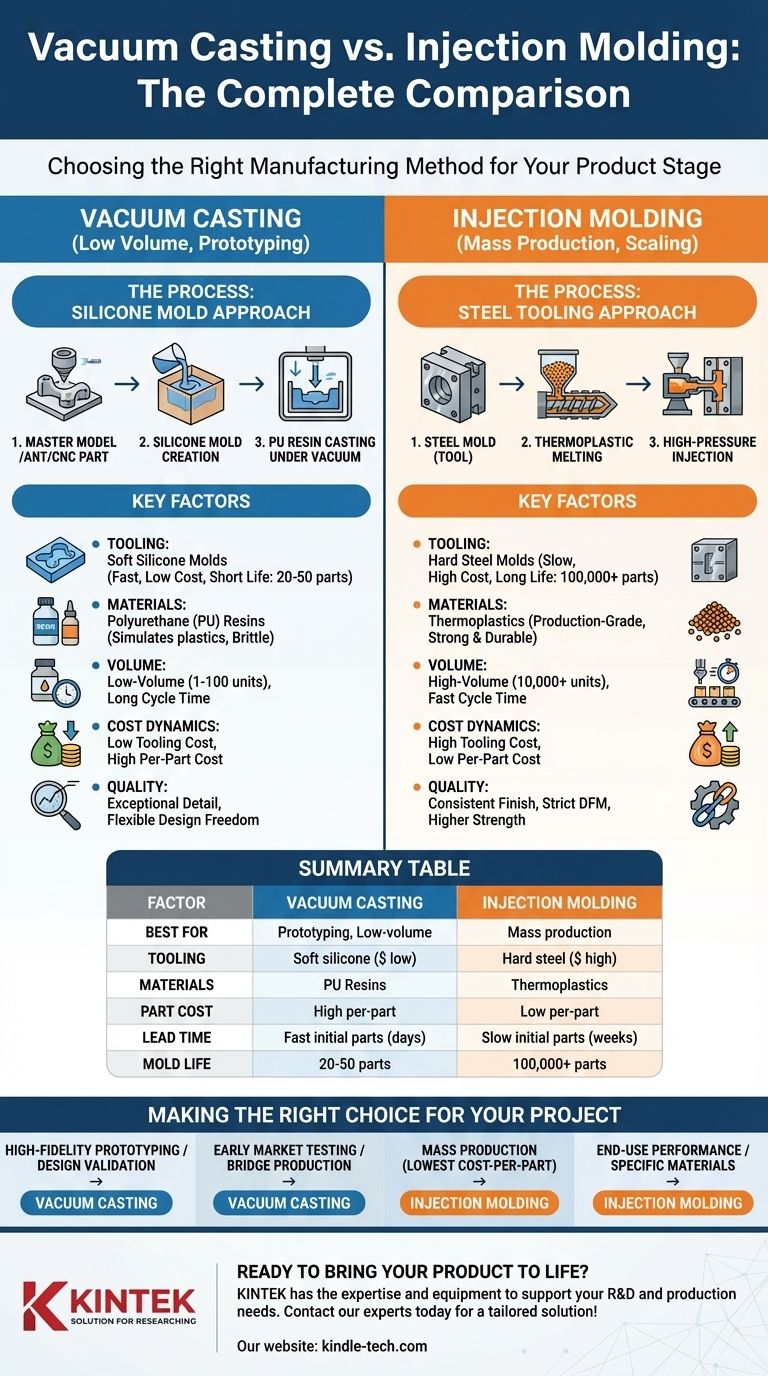

Основной процесс: как работает каждый метод

Чтобы понять компромиссы, вы должны сначала понять фундаментальную механику каждого процесса. Их различия в оснастке и материалах определяют их соответствующие сильные и слабые стороны.

Вакуумное литье: подход с силиконовой формой

Вакуумное литье — это трехэтапный процесс. Во-первых, создается высококачественная мастер-модель, обычно с использованием 3D-печати (SLA или PolyJet) или станков с ЧПУ.

Во-вторых, эта мастер-модель подвешивается внутри литейной коробки, и вокруг нее заливается жидкий силикон. После отверждения коробка удаляется, а силикон разрезается, чтобы создать двухсекционную форму, обнажая очень детализированную негативную полость.

Наконец, силиконовая форма помещается в вакуумную камеру. Двухкомпонентные полиуретановые (ПУ) смолы смешиваются и заливаются в форму. Вакуум удаляет все пузырьки воздуха из жидкой смолы, обеспечивая ее идеальное заполнение каждой детали полости формы. Затем деталь отверждается внутри формы.

Литье под давлением: подход со стальной оснасткой

Литье под давлением — это процесс, требующий высокого давления и высокой температуры. Он начинается с создания прочной, двухсекционной металлической формы, или «инструмента», обычно изготавливаемой из стали или алюминия. Эта оснастка сама по себе является сложным инженерным проектом и может занимать недели или месяцы.

После завершения изготовления инструмента он устанавливается в машину для литья под давлением. Мелкие пластиковые гранулы (термопласты) расплавляются до жидкого состояния, а затем впрыскиваются под чрезвычайно высоким давлением в полость формы.

Форма охлаждается, в результате чего пластик затвердевает до желаемой формы. Затем форма открывается, и готовая деталь выталкивается штифтами. Весь этот цикл может занимать всего несколько секунд.

Сравнение ключевых производственных факторов

Различия в процессах приводят к совершенно разным результатам с точки зрения стоимости, скорости и вариантов материалов.

Оснастка: мягкий силикон против твердой стали

Вакуумное литье использует мягкие силиконовые формы. Они недороги и могут быть созданы всего за несколько дней. Однако у них очень ограниченный срок службы, обычно они изнашиваются после изготовления всего от 20 до 50 деталей.

Литье под давлением требует твердых стальных или алюминиевых форм. Они чрезвычайно долговечны и могут производить сотни тысяч или даже миллионы деталей. Компромисс огромен: они очень дороги (от десятков тысяч до сотен тысяч долларов) и требуют недель или месяцев для изготовления.

Материалы: полиуретановые смолы против термопластов

Вакуумное литье почти исключительно использует полиуретановые (ПУ) смолы. Это термореактивные полимеры, которые отверждаются посредством необратимой химической реакции. Они разработаны для имитации свойств обычных производственных пластмасс, таких как АБС, нейлон или полипропилен, но они не являются настоящими.

Литье под давлением использует обширную библиотеку термопластов. Это настоящие производственные материалы, которые используются в конечных продуктах. Их можно многократно плавить и затвердевать, а их механические свойства хорошо изучены и очень стабильны.

Объем и скорость: низкий против высокого

Вакуумное литье идеально подходит для небольших объемов, от одного прототипа до примерно 100 единиц. Хотя оснастка изготавливается быстро, время цикла на одну деталь велико (от минут до часов) из-за времени отверждения смолы.

Литье под давлением предназначено для больших объемов, обычно от 10 000 деталей до миллионов. Первоначальная настройка оснастки медленная, но время цикла на одну деталь невероятно быстрое (часто всего несколько секунд), что делает его непревзойденным для массового производства.

Динамика затрат: авансовые платежи против затрат на единицу

При вакуумном литье стоимость оснастки очень низка, но стоимость одной детали относительно высока из-за используемых материалов и ручного труда. Это делает его экономичным для небольших партий.

При литье под давлением стоимость оснастки чрезвычайно высока, но стоимость одной детали исключительно низка в масштабе. Огромные первоначальные инвестиции амортизируются за счет огромного объема производства, что делает его очень экономичным для массовых продуктов.

Понимание компромиссов: качество и точность

Ваш выбор также зависит от конкретных атрибутов качества и свободы дизайна, которые требует ваш проект.

Детализация и чистота поверхности

Вакуумное литье превосходно производит детали с исключительной чистотой поверхности и мелкой детализацией. Жидкий силикон улавливает каждую мельчайшую деталь мастер-модели, в результате чего получаются детали, которые часто выглядят как готовый продукт прямо из формы.

Литье под давлением также может давать высококачественную отделку, но оно более подвержено косметическим дефектам, таким как утяжки, облой или линии спая. Достижение идеальной отделки требует тщательного проектирования инструмента и контроля процесса.

Прочность детали и свойства материала

Детали, изготовленные методом литья под давлением, как правило, прочнее и долговечнее. Они изготавливаются из настоящих инженерных термопластов с предсказуемыми, хорошо документированными механическими и термическими свойствами.

Детали, изготовленные методом вакуумного литья, из ПУ смол, имитируют эти свойства, но могут не соответствовать точным характеристикам, долгосрочной стабильности или ударопрочности своих аналогов, изготовленных методом литья под давлением. Иногда они могут быть более хрупкими.

Свобода дизайна и ограничения

Вакуумное литье предлагает большую свободу дизайна. Гибкая силиконовая форма позволяет создавать детали со сложной геометрией и поднутрениями без использования дорогих и сложных механизмов формы. Форму можно просто разрезать или согнуть для извлечения детали.

Литье под давлением требует строгого соблюдения принципов проектирования для производства (DFM). Такие особенности, как уклоны, равномерная толщина стенок и ребра, имеют решающее значение для обеспечения возможности извлечения детали из жесткой стальной формы без повреждений. Поднутрения требуют сложных боковых действий или выталкивателей, что значительно увеличивает стоимость и сложность инструмента.

Правильный выбор для вашего проекта

Выбор между этими двумя методами является стратегическим решением, основанным на целях, бюджете и стадии разработки вашего проекта.

- Если ваша основная цель — высокоточное прототипирование и проверка дизайна: используйте вакуумное литье из-за его скорости, низкой стоимости для небольших партий (1-50 единиц) и превосходного эстетического качества.

- Если ваша основная цель — раннее тестирование рынка или промежуточное производство: используйте вакуумное литье для быстрого производства нескольких сотен единиц, чтобы получить доход или обратную связь, пока изготавливается ваша дорогая форма для литья под давлением.

- Если ваша основная цель — массовое производство с минимальной стоимостью на единицу: выберите литье под давлением, так как это единственный метод, который может экономично производить тысячи или миллионы идентичных деталей.

- Если ваша основная цель — эксплуатационные характеристики конечного продукта с использованием конкретных материалов: вы должны использовать литье под давлением, чтобы получить доступ ко всему спектру термопластов производственного класса и их сертифицированным свойствам.

Согласовывая метод производства с объемом производства и целями разработки, вы обеспечиваете своему проекту как экономическую эффективность, так и успех.

Сводная таблица:

| Фактор | Вакуумное литье | Литье под давлением |

|---|---|---|

| Лучше всего подходит для | Прототипирование, малые объемы (1-100 единиц) | Массовое производство (10 000+ единиц) |

| Оснастка | Мягкие силиконовые формы (низкая стоимость, 1-3 дня) | Твердые стальные формы (высокая стоимость, недели-месяцы) |

| Материалы | Полиуретановые смолы (имитируют пластики) | Термопласты производственного класса |

| Стоимость детали | Высокая стоимость на единицу, низкая стоимость оснастки | Низкая стоимость на единицу, высокая стоимость оснастки |

| Срок выполнения | Быстрое изготовление первых деталей (дни) | Медленное изготовление первых деталей (недели), быстрое время цикла |

| Срок службы формы | 20-50 деталей | 100 000+ деталей |

Готовы воплотить свой продукт в жизнь? Независимо от того, нужны ли вам высокоточные прототипы для проверки дизайна с помощью вакуумного литья или вы масштабируете производство с помощью литья под давлением, KINTEK обладает опытом и оборудованием для поддержки исследований и разработок вашей лаборатории, а также производственных потребностей. Наша команда специализируется на помощи в выборе правильного производственного процесса для эффективного баланса стоимости, скорости и качества.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить требования вашего проекта и получить индивидуальное решение!

Визуальное руководство

Связанные товары

- Пресс-формы для изостатического прессования для лаборатории

- Нагреваемый гидравлический пресс с нагреваемыми плитами для лабораторного горячего прессования в вакуумной камере

- Лабораторная пресс-форма для таблетирования порошка в стальном кольце XRF & KBR для ИК-Фурье

- Малая печь для вакуумной термообработки и спекания вольфрамовой проволоки

- Вакуумная печь горячего прессования для ламинирования и нагрева

Люди также спрашивают

- Как высокотемпературная печь способствует стабильности катализатора UIO-66? Обеспечение точной структурной целостности MOF

- Для чего используется камерная печь? Добейтесь прецизионной термообработки для вашей лаборатории или мастерской

- Почему поддержание стабильного уровня вакуума необходимо для керамических тонких пленок? Обеспечение высокой чистоты и однородности

- Как контролируется температура печи? Достижение точной термической обработки с помощью ПИД-регулирования

- Что делает термообработка со свойствами микроструктуры? Адаптация прочности, твердости и ударной вязкости материала

- Каково применение печной пайки? Достижение прочных, сложных и чистых сборок

- Почему водород используется в процессе спекания? Достижение превосходной чистоты и прочности металлических деталей

- Каковы преимущества использования вакуумной сушильной печи для железных наночастиц? Предотвращение окисления и спекания