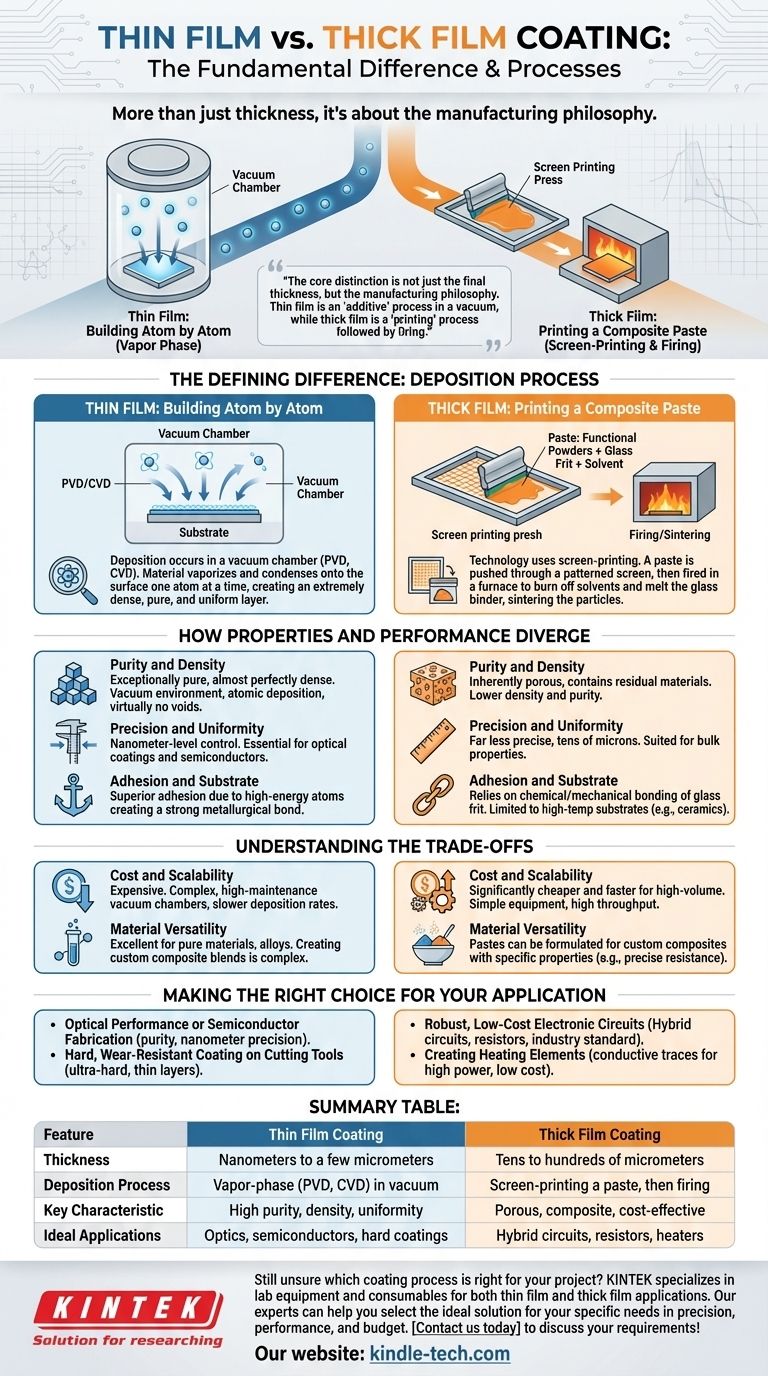

Фундаментальное различие между тонкопленочным и толстопленочным покрытием заключается в их толщине и, что более важно, в процессе, используемом для их создания. Тонкие пленки обычно имеют толщину от нанометров до нескольких микрометров и осаждаются атом за атомом из газовой фазы. В отличие от них, толстые пленки имеют толщину от десятков до сотен микрометров и наносятся в виде пасты, пригодной для трафаретной печати.

Основное различие заключается не только в конечной толщине, но и в философии производства. Тонкая пленка — это «аддитивный» процесс, создающий твердый слой из отдельных атомов в вакууме, тогда как толстая пленка — это «процесс печати», при котором наносится жидкообразная паста, которая затем обжигается для образования твердого вещества.

Определяющее различие: процесс осаждения

Метод нанесения определяет почти каждую характеристику конечного покрытия, от его чистоты и плотности до стоимости и потенциального использования.

Тонкая пленка: построение атом за атомом

Осаждение тонкой пленки происходит в вакуумной камере. Используются такие процессы, как физическое осаждение из паровой фазы (PVD) или химическое осаждение из паровой фазы (CVD).

При этих методах материал испаряется, а затем конденсируется на поверхности подложки по одному атому или молекуле за раз. Такое построение на атомном уровне создает чрезвычайно плотный, чистый и однородный слой.

Толстая пленка: печать композитной пасты

Технология толстой пленки использует процесс, аналогичный трафаретной печати. Специальные «чернила» или паста, представляющие собой смесь функциональных порошков, связующего из стеклянной фритты и органического растворителя, продавливаются через трафарет на подложку.

После печати деталь нагревается в печи. Этот процесс обжига выжигает органический растворитель и расплавляет стеклянное связующее, которое спекает функциональные частицы вместе в твердую, когезионную пленку.

Как расходятся свойства и производительность

Резкое различие в методах осаждения приводит к покрытиям с принципиально разными характеристиками.

Чистота и плотность

Тонкие пленки исключительно чисты и почти идеально плотны. Вакуумная среда предотвращает загрязнение, а процесс атомного осаждения практически не оставляет пустот в структуре пленки.

Толстые пленки по своей природе пористы и содержат остаточные материалы из стеклянного связующего. Эта более низкая плотность и чистота могут влиять на электрические и механические характеристики по сравнению с тонкой пленкой из того же основного материала.

Точность и однородность

Процессы тонких пленок обеспечивают контроль толщины на наноуровне. Эта точность необходима для таких применений, как оптические покрытия и полупроводниковые устройства, где даже крошечные изменения могут повлиять на производительность.

Толщина толстой пленки гораздо менее точна и обычно измеряется десятками микрон. Она лучше подходит для применений, где объемные свойства важнее микроскопической точности.

Адгезия и подложка

Тонкие пленки часто демонстрируют превосходную адгезию, потому что высокоэнергетические атомы внедряются в поверхность подложки, создавая прочную металлургическую связь.

Адгезия толстой пленки основана на химической и механической связи стеклянной фритты с подложкой во время цикла обжига. Хотя эта связь очень прочна, она, как правило, ограничена подложками, которые могут выдерживать высокие температуры обжига, такими как керамика.

Понимание компромиссов

Выбор между этими технологиями — это классический инженерный компромисс между производительностью, сложностью и стоимостью.

Стоимость и масштабируемость

Обработка толстых пленок значительно дешевле и быстрее для крупносерийного производства. Оборудование для трафаретной печати относительно простое, работает при атмосферном давлении и имеет очень высокую производительность.

Осаждение тонких пленок дорого. Оно требует сложных, дорогостоящих в обслуживании вакуумных камер, а скорости осаждения намного ниже, что делает его более дорогостоящим и трудоемким процессом.

Универсальность материалов

Пасты для толстых пленок могут быть составлены путем смешивания различных порошков для создания индивидуальных композитов с определенными электрическими или механическими свойствами, такими как точное значение сопротивления.

Методы тонких пленок отлично подходят для осаждения чистых материалов, сплавов и некоторых соединений. Однако создание индивидуальных композитных смесей значительно сложнее, чем просто смешивание пасты.

Правильный выбор для вашего применения

Ваше решение должно основываться на основном требовании к производительности вашего компонента.

- Если ваш основной акцент делается на оптических характеристиках или производстве полупроводников: Тонкая пленка — единственный выбор из-за требуемой чистоты, однородности и точности на наноуровне.

- Если ваш основной акцент делается на создании надежных, недорогих электронных схем (например, гибридных схем или резисторов): Толстая пленка является отраслевым стандартом благодаря своей экономичности и масштабируемости.

- Если ваш основной акцент делается на твердом, износостойком покрытии режущих инструментов: Процессы тонких пленок, такие как PVD, используются для создания сверхтвердых, тонких слоев (например, нитрида титана), которые не изменяют размеры инструмента.

- Если ваш основной акцент делается на создании нагревательных элементов на керамической или стеклянной подложке: Толстая пленка является идеальным выбором для печати проводящих дорожек, которые могут выдерживать высокую мощность при низкой стоимости.

В конечном итоге, понимание основного процесса — построение из пара или печать пасты — позволяет вам выбрать технологию, которая идеально соответствует целям вашего проекта.

Сводная таблица:

| Характеристика | Тонкопленочное покрытие | Толстопленочное покрытие |

|---|---|---|

| Толщина | От нанометров до нескольких микрометров | От десятков до сотен микрометров |

| Процесс осаждения | Из газовой фазы (PVD, CVD) в вакууме | Трафаретная печать пасты, затем обжиг |

| Ключевая характеристика | Высокая чистота, плотность, однородность | Пористое, композитное, экономичное |

| Идеальные области применения | Оптика, полупроводники, твердые покрытия | Гибридные схемы, резисторы, нагреватели |

Все еще не уверены, какой процесс нанесения покрытия подходит для вашего проекта? KINTEK специализируется на лабораторном оборудовании и расходных материалах как для тонкопленочных, так и для толстопленочных применений. Наши эксперты помогут вам выбрать идеальное решение для ваших конкретных потребностей в точности, производительности и бюджете. Свяжитесь с нами сегодня, чтобы обсудить ваши требования!

Визуальное руководство

Связанные товары

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Вакуумная печь горячего прессования для ламинирования и нагрева

- Графитовая вакуумная печь для графитации пленки с высокой теплопроводностью

- Печь с контролируемой атмосферой 1400℃ с азотной и инертной атмосферой

- Электрический гидравлический вакуумный термопресс для лаборатории

Люди также спрашивают

- Что такое метод CVD для синтетических алмазов? Выращивание лабораторных алмазов из газа с высокой точностью

- Что такое химическое осаждение из газовой фазы (ХОГФ): конструкция и принцип работы? Руководство по изготовлению тонких пленок высокой чистоты

- Какую функцию выполняет оборудование CVD в покрытиях, модифицированных родием? Достижение глубокой диффузии и прецизионной микроструктуры

- Что такое метод термического химического осаждения из газовой фазы (CVD)? Секрет высоких температур для превосходных покрытий

- Что такое установка химического осаждения из паровой фазы? Основные компоненты для нанесения тонких пленок