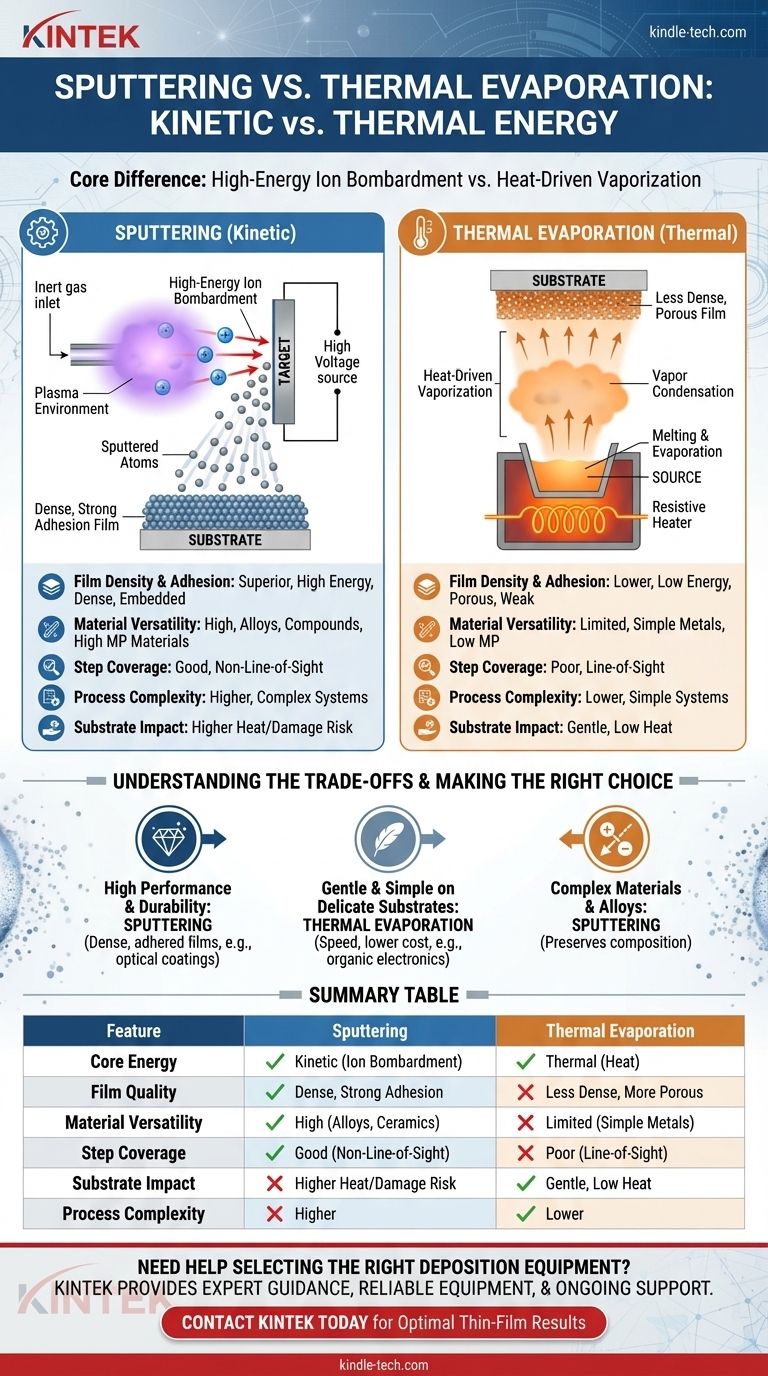

По своей сути, разница между напылением и термическим испарением заключается в кинетической энергии против тепловой энергии. Напыление — это физический процесс, который использует бомбардировку высокоэнергетическими ионами для кинетического «выбивания» атомов с целевого материала для осаждения. В отличие от этого, термическое испарение — это более простой процесс, который использует тепло для превращения материала в пар, который затем конденсируется на подложке.

Хотя оба метода являются методами физического осаждения из паровой фазы (PVD), выбор между ними сводится к фундаментальному компромиссу: напыление предлагает превосходное качество пленки и универсальность материалов за счет сложности, тогда как термическое испарение обеспечивает простоту и скорость для более ограниченного диапазона материалов.

Основные механизмы: Импульс против тепла

Чтобы понять, какой метод подходит для вашей цели, вы должны сначала понять, как каждый из них работает на атомном уровне. Механизм напрямую определяет свойства конечной пленки.

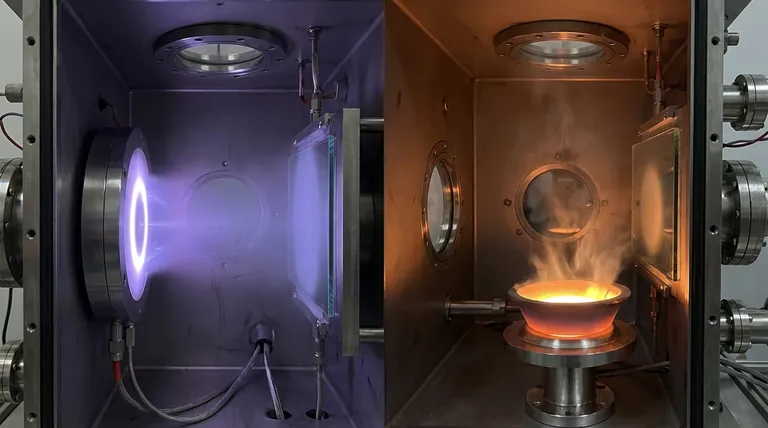

Как работает термическое испарение

Термическое испарение является более интуитивным из двух процессов. Это аналогично кипячению воды и образованию конденсата на холодной поверхности над кастрюлей.

Исходный материал помещается в камеру высокого вакуума и нагревается до тех пор, пока он не расплавится и не испарится, создавая пар. Затем этот пар проходит через вакуум и конденсируется в виде тонкой пленки на более холодной подложке, расположенной над ним.

Этот метод считается процессом «прямой видимости», поскольку пар движется по относительно прямой линии от источника к подложке.

Как работает напыление

Напыление — это кинетический процесс, часто сравниваемый с игрой в бильярд в атомном масштабе. Он не зависит от плавления исходного материала.

Сначала инертный газ, такой как аргон, вводится в вакуумную камеру и ионизируется для создания плазмы. Затем высокое напряжение ускоряет эти положительно заряженные ионы аргона, заставляя их сталкиваться с исходным материалом, известным как мишень.

Эти высокоэнергетические столкновения физически выбивают или «распыляют» атомы из мишени. Эти выбитые атомы перемещаются и осаждаются на подложке, образуя тонкую пленку.

Сравнение свойств полученной пленки

Разница в передаче энергии — кинетическая бомбардировка против мягкой конденсации — имеет глубокие последствия для качества и характеристик осажденной пленки.

Плотность и адгезия пленки

Распыленные атомы достигают подложки со значительно более высокой кинетической энергией, чем испаренные атомы.

Эта высокая энергия создает более плотную, более однородную пленку с превосходной адгезией, поскольку атомы могут физически внедряться в поверхностный слой подложки.

Испаренные пленки часто менее плотные и более пористые, с более слабой адгезией, потому что атомы просто конденсируются на поверхности с низкой энергией.

Универсальность материала

Напыление исключительно универсально. Поскольку это процесс переноса импульса, он может осаждать практически любой материал, включая сплавы, соединения и материалы с высокой температурой плавления, такие как керамика и тугоплавкие металлы. Состав распыленной пленки очень близок к составу мишени.

Термическое испарение ограничено материалами, которые могут быть испарены при разумной температуре без разложения. Очень трудно равномерно испарять сплавы или соединения, так как составляющие элементы часто имеют различное давление пара и испаряются с разной скоростью.

Покрытие ступенек

«Покрытие ступенек» относится к способности пленки покрывать неровные поверхности, такие как микроскопические траншеи на полупроводниковой пластине.

Напыление обычно обеспечивает лучшее покрытие ступенек. Распыленные атомы могут рассеиваться от молекул газа в камере, что позволяет им покрывать боковые стенки и другие поверхности, не находящиеся в прямой видимости.

Природа термического испарения «прямой видимости» приводит к плохому покрытию ступенек, с толстыми пленками на верхних поверхностях и очень тонкими или отсутствующими пленками на боковых стенках.

Понимание компромиссов

Ни один из методов не является универсально превосходящим. Выбор включает в себя баланс сложности процесса, стоимости и потенциального повреждения подложки.

Сложность процесса и стоимость

Системы термического испарения, как правило, проще, дешевле в изготовлении и могут достигать более высоких скоростей осаждения для простых металлов, таких как алюминий или золото.

Системы напыления более сложны и дороги. Они требуют высоковольтных источников питания, сложного управления газом и давлением, а часто и мощных магнитов (в магнетронном напылении) для повышения эффективности.

Нагрев и повреждение подложки

Плазменная среда при напылении генерирует значительное тепло и может вызвать радиационное повреждение подложки. Это критическая проблема для чувствительных подложек, таких как полимеры или органические электронные устройства (OLED).

Термическое испарение — гораздо более «мягкий» процесс. Хотя источник горячий, подложка может оставаться при комнатной температуре, что делает его идеальным для осаждения металлов на термочувствительные материалы.

Контроль и повторяемость

Напыление обеспечивает отличный контроль. Скорость осаждения стабильна и может точно управляться путем регулировки электрической мощности и давления газа, что приводит к высокой повторяемости толщины пленки.

Контролировать скорость осаждения при термическом испарении сложнее, так как она зависит от точного контроля температуры источника, который может быть подвержен колебаниям.

Правильный выбор для вашей цели

Конкретные требования вашего приложения к качеству пленки, типу материала и чувствительности подложки будут определять лучший метод осаждения.

- Если ваша основная цель — высокая производительность и долговечность: Напыление — очевидный выбор для создания плотных, прочно прилегающих пленок, таких как оптические покрытия, твердые покрытия на инструментах или сложные электронные слои.

- Если ваша основная цель — осаждение простых металлов на деликатные подложки: Термическое испарение часто предпочтительнее из-за его мягкого характера, скорости и более низкой стоимости, что делает его идеальным для органической электроники или базовой металлизации.

- Если ваша основная цель — осаждение сложных материалов или сплавов: Напыление — единственный жизнеспособный метод PVD, поскольку он сохраняет состав мишени в конечной пленке.

В конечном итоге, понимание фундаментального источника энергии каждого процесса позволяет вам выбрать инструмент, который наилучшим образом достигнет желаемого результата.

Сводная таблица:

| Характеристика | Напыление | Термическое испарение |

|---|---|---|

| Основная энергия | Кинетическая (ионная бомбардировка) | Тепловая (тепло) |

| Качество пленки | Плотная, сильная адгезия | Менее плотная, более пористая |

| Универсальность материала | Высокая (сплавы, керамика) | Ограниченная (простые металлы) |

| Покрытие ступенек | Хорошее (непрямая видимость) | Плохое (прямая видимость) |

| Воздействие на подложку | Выше риск нагрева/повреждения | Мягкое, низкий нагрев |

| Сложность процесса | Выше | Ниже |

Нужна помощь в выборе подходящего оборудования для осаждения?

Выбор между напылением и термическим испарением критически важен для успеха вашего проекта. KINTEK специализируется на предоставлении высококачественного лабораторного оборудования и расходных материалов для всех ваших потребностей в физическом осаждении из паровой фазы (PVD). Независимо от того, требуется ли вам превосходное качество пленки системы напыления или мягкий, экономичный характер термического испарения для деликатных подложек, наши эксперты помогут вам определить идеальное решение.

Мы предоставляем ценность за счет:

- Экспертное руководство: Помощь в выборе правильной технологии на основе ваших требований к материалу, качеству пленки и подложке.

- Надежное оборудование: Поставка надежных и точных систем PVD для стабильных, повторяемых результатов.

- Постоянная поддержка: Обеспечение максимальной эффективности вашей лаборатории с помощью комплексного обслуживания и расходных материалов.

Готовы достичь оптимальных результатов тонкопленочных покрытий? Свяжитесь с KINTEK сегодня, чтобы обсудить ваше конкретное применение и найти идеальное решение PVD для вашей лаборатории.

Визуальное руководство

Связанные товары

- Испарительная лодочка из молибдена, вольфрама и тантала для высокотемпературных применений

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Полусферическая донная вольфрамовая молибденовая испарительная лодочка

- Алюминированная керамическая испарительная лодочка для нанесения тонких пленок

- Тигель из проводящего нитрида бора для нанесения покрытий методом электронно-лучевого испарения, тигель из BN

Люди также спрашивают

- Какова толщина пленки при электронно-лучевом испарении? Достижение точного контроля от нанометров до микрометров

- Каково преимущество электронно-лучевой стерилизации? Быстрая, щадящая материалы стерилизация для современных лабораторий

- Что такое метод испарения электронным пучком? Достижение нанесения тонких пленок высокой чистоты

- Как температура подложки влияет на свойства пленки? Оптимизация плотности, кристалличности и напряжений

- Что такое метод осаждения, индуцированного электронным пучком? Руководство по высокоточной 3D-нанофабрикации

- Каковы два преимущества использования распыления по сравнению с испарением для создания системы металлических межсоединений? Превосходное качество пленки и контроль

- Каковы недостатки термического испарения? Ключевые ограничения в чистоте, плотности и материалах

- Что такое метод термического испарения для нанесения тонких пленок? Руководство по простому нанесению покрытий высокой чистоты