Фундаментальное различие между покрытиями, нанесенными методом химического осаждения из паровой фазы (CVD) и физического осаждения из паровой фазы (PVD) на режущей пластине, заключается в способе нанесения покрытия. CVD использует высокотемпературную химическую реакцию между газами-прекурсорами и поверхностью пластины для "выращивания" толстого, прочно сцепленного слоя. В отличие от этого, PVD использует низкотемпературный физический процесс, при котором твердый материал покрытия испаряется в вакууме и осаждается непосредственно на пластину путем прямой передачи.

Выбор между пластинами с покрытием CVD и PVD — это не вопрос того, какая технология превосходит другую, а стратегическое решение, основанное на вашем конкретном применении в обработке. Выбор представляет собой прямой компромисс между превосходной термостойкостью и износостойкостью CVD и превосходной остротой кромки и прочностью PVD.

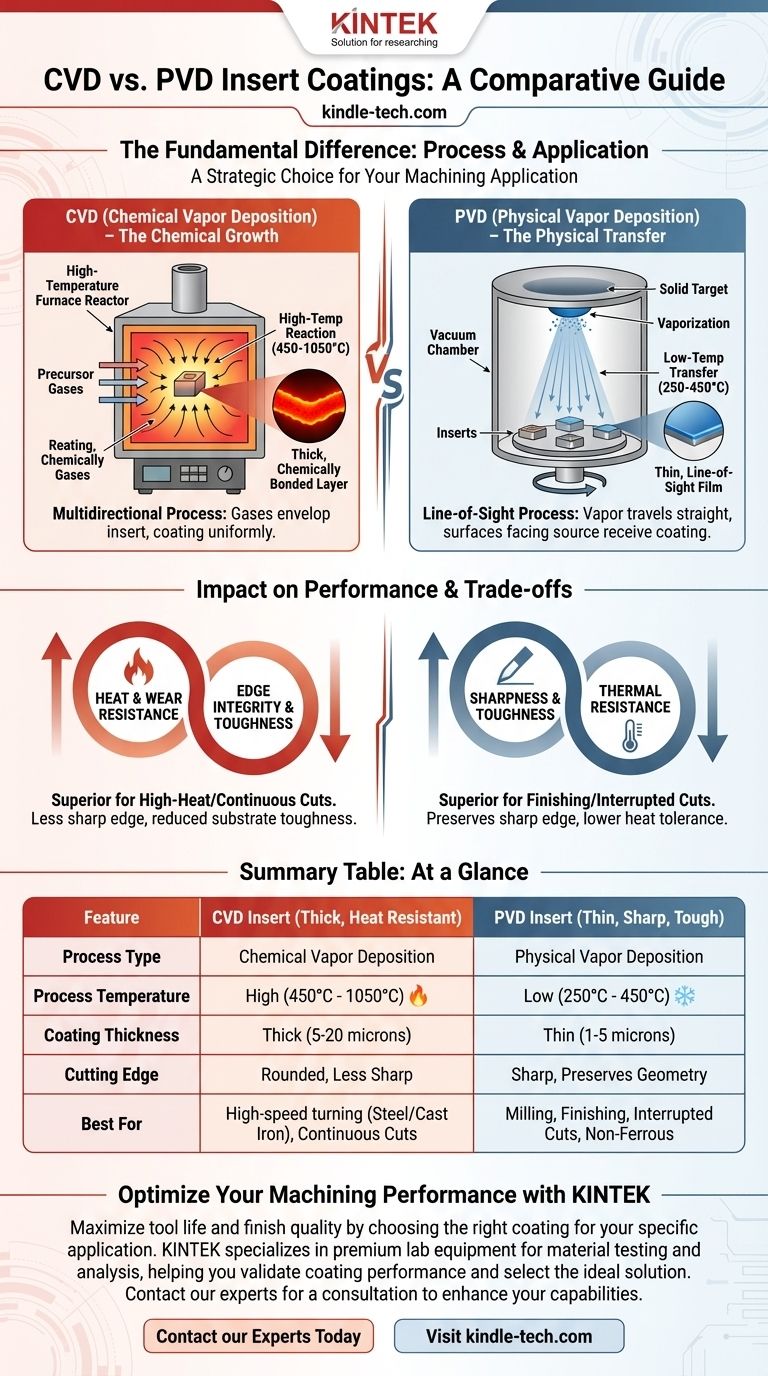

Основной процесс: Химический против Физического

Названия "Химическое осаждение из паровой фазы" и "Физическое осаждение из паровой фазы" прямо описывают их фундаментальное различие. Это различие в процессе является первопричиной каждого изменения производительности между двумя покрытиями.

Как работает CVD: Химическая реакция

CVD — это высокотемпературный процесс, обычно протекающий при температуре от 450°C до 1050°C.

В реакторе CVD твердосплавные пластины подвергаются воздействию точной смеси газов. Эти газы реагируют друг с другом и с горячей поверхностью пластины, образуя новый твердый материал покрытия, который химически связывается с подложкой.

Представьте себе, как выпекается торт. Вы добавляете ингредиенты (газы), которые реагируют под воздействием тепла, образуя нечто совершенно новое (покрытие), которое химически интегрировано с формой (пластиной). Этот процесс является многонаправленным, что означает, что газы обволакивают пластину и равномерно покрывают все поверхности.

Как работает PVD: Физический перенос

PVD — это сравнительно низкотемпературный процесс, работающий при температуре от 250°C до 450°C.

Внутри вакуумной камеры твердая мишень из желаемого материала покрытия (например, нитрида титана) испаряется физическими средствами, такими как бомбардировка ионами. Затем этот испаренный материал движется по прямой линии и конденсируется на более холодных пластинах, образуя тонкую пленку.

Это аналогично распылению краски. Исходный материал физически переносится из одного места в другое без химических изменений. Этот процесс является прямолинейным, что означает, что поверхности, обращенные от источника пара, получают меньше покрытия.

Как различия в процессе влияют на производительность пластин

Температура, метод нанесения и механизм связывания CVD и PVD создают явные преимущества и недостатки для обработки.

Температура и ее последствия

Высокая температура процесса CVD является его величайшей силой и значительным ограничением. Она создает исключительно прочную химическую связь, что приводит к фантастической адгезии и износостойкости.

Однако эти высокие температуры могут негативно влиять на основную твердосплавную подложку, снижая ее прочность и делая режущую кромку более восприимчивой к растрескиванию при высокоударных операциях, таких как фрезерование.

Более низкая температура PVD не оказывает негативного влияния на прочность твердосплавной подложки, что делает пластины с PVD-покрытием идеальными для прерывистого резания.

Толщина покрытия и адгезия

CVD-покрытия толстые (обычно 5-20 микрон). Эта толщина обеспечивает прочный тепловой барьер и отличную износостойкость, идеально подходящие для непрерывных операций резания при высоких температурах.

PVD-покрытия тонкие (обычно 1-5 микрон). Эта тонкость в сочетании с низкотемпературным процессом идеально сохраняет острую, формованную геометрию режущей кромки.

Чистота поверхности и геометрия

PVD-покрытия исключительно гладкие. Эта гладкость снижает трение и помогает предотвратить налипание стружки (BUE), что критически важно при обработке вязких материалов, таких как алюминий и нержавеющая сталь.

CVD-покрытия могут быть по своей природе более шероховатыми и имеют тенденцию округлять режущую кромку из-за их толщины. Это делает их менее подходящими для чистовых проходов или когда требуется очень острая кромка.

Понимание компромиссов

Ни одно из покрытий не является универсально лучшим; они представляют собой два разных набора компромиссов, адаптированных для разных задач.

Компромисс CVD: Термостойкость против целостности кромки

Вы получаете беспрецедентную термическую стабильность и стойкость к износу по задней поверхности с CVD-покрытием. Это делает его чемпионом высокоскоростного точения сталей и чугунов.

Ценой за это является менее острая кромка и потенциально сниженная прочность самой пластины, что делает ее менее идеальной для задач, требующих высокой точности или связанных с сильными ударами.

Компромисс PVD: Острота против температурных ограничений

Вы получаете идеально острую, гладкую и прочную режущую кромку с PVD-покрытием. Это делает его идеальным для чистовой обработки, фрезерования и обработки липких материалов, где чистый рез имеет первостепенное значение.

Ценой является более низкая термостойкость по сравнению с CVD. При очень высоких температурах, наблюдаемых при агрессивной черновой обработке, PVD-покрытие может разрушаться быстрее.

Правильный выбор для вашего применения

Выбор правильного покрытия заключается в сопоставлении его внутренних свойств с требованиями вашей конкретной операции.

- Если ваша основная задача — высокоскоростная черновая обработка стали или чугуна: Выберите CVD. Его толстый тепловой барьер обеспечивает износостойкость, необходимую для непрерывного резания при высоких температурах.

- Если ваша основная задача — фрезерование или прерывистое резание: Выберите PVD. Его низкотемпературное нанесение сохраняет прочность подложки, что важно для сопротивления сколам и термическому растрескиванию от ударов.

- Если ваша основная задача — чистовая обработка или обработка цветных/вязких материалов (алюминий, нержавеющая сталь): Выберите PVD. Острое, гладкое покрытие снижает трение и налипание стружки, что приводит к превосходной чистоте поверхности.

- Если ваша основная задача — точение общего назначения: Современный многослойный CVD-сплав часто обеспечивает наилучший баланс износостойкости и прочности для широкого спектра применений стали.

Понимая эти основные принципы, вы можете выбрать покрытие пластины не просто по названию, а по его фундаментальной пригодности для выполнения поставленной задачи.

Сводная таблица:

| Характеристика | Пластина CVD | Пластина PVD |

|---|---|---|

| Тип процесса | Химическое осаждение из паровой фазы | Физическое осаждение из паровой фазы |

| Температура процесса | Высокая (450°C - 1050°C) | Низкая (250°C - 450°C) |

| Толщина покрытия | Толстое (5-20 микрон) | Тонкое (1-5 микрон) |

| Режущая кромка | Закругленная, менее острая | Острая, сохраняет геометрию |

| Лучше всего подходит для | Высокоскоростное, непрерывное точение | Фрезерование, чистовая обработка, прерывистое резание |

Оптимизируйте производительность обработки с KINTEK

Выбор между покрытиями CVD и PVD имеет решающее значение для максимизации срока службы инструмента, производительности и качества поверхности. Правильный выбор полностью зависит от вашего конкретного применения, материала и операции обработки.

KINTEK специализируется на высококачественном лабораторном оборудовании и расходных материалах для испытаний и анализа материалов, удовлетворяя точные потребности лабораторий и отделов исследований и разработок. Наш опыт может помочь вам проверить производительность покрытий и выбрать идеальное решение для ваших требований.

Позвольте нам помочь вам сделать правильный выбор. Свяжитесь с нашими экспертами сегодня для консультации, чтобы обсудить, как наши решения могут улучшить возможности вашей лаборатории и поддержать ваши проекты по разработке материалов.

Визуальное руководство

Связанные товары

- Профессиональные режущие инструменты для углеродной бумаги, диафрагмы, медной и алюминиевой фольги и многого другого

- Заготовки режущих инструментов из алмаза CVD для прецизионной обработки

- Реактор установки для цилиндрического резонатора МПХВД для химического осаждения из паровой фазы в микроволновой плазме и выращивания лабораторных алмазов

- Оптические окна из CVD-алмаза для лабораторных применений

- Алмазные купола из CVD для промышленных и научных применений

Люди также спрашивают

- Для чего используются инструменты с алмазным покрытием? Покоряйте абразивные материалы с превосходным сроком службы инструмента

- Каковы недостатки шнековой экструзии? Объяснение высоких затрат и сложности

- Какие меры предосторожности следует соблюдать при резке углеродной ткани? Избегайте коротких замыканий и обеспечьте безопасность устройства

- Каковы правильные условия хранения листа RVC? Обеспечьте долгосрочную производительность и целостность

- Чем заменить карбид вольфрама? Изучите передовые материалы для превосходной производительности