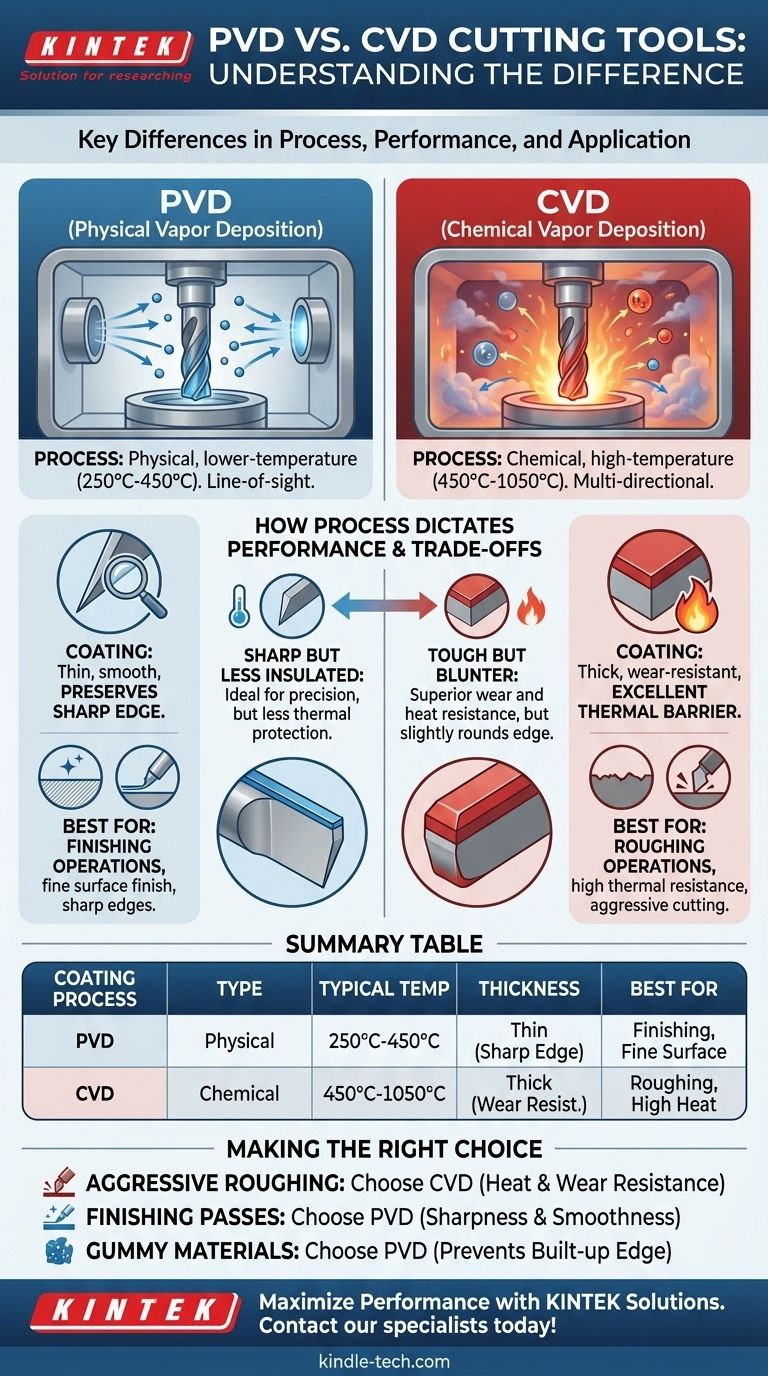

Основное различие между покрытиями PVD и CVD заключается в процессе их нанесения. PVD (физическое осаждение из паровой фазы) — это физический процесс при более низкой температуре, который наносит тонкое, гладкое покрытие, сохраняя острую режущую кромку. Напротив, CVD (химическое осаждение из паровой фазы) — это химический процесс при высокой температуре, который создает более толстое, более износостойкое покрытие, превосходно работающее в качестве теплового барьера.

Ваш выбор покрытия инструмента заключается не в том, какой процесс универсально превосходит, а в том, какой из них точно подходит для поставленной задачи. Используйте PVD для точности чистовой обработки и CVD для грубой долговечности, необходимой при черновых работах.

Основное различие в процессах

Названия «Физическое осаждение из паровой фазы» и «Химическое осаждение из паровой фазы» напрямую описывают их основное различие. Один зависит от физической механики, другой — от химических реакций, и это определяет каждую характеристику конечного покрытия.

Как работает PVD (физическое осаждение)

PVD — это процесс прямой видимости, который обычно проводится при более низких температурах, от 250°C до 450°C.

При этом методе твердый материал покрытия физически испаряется в атомы в вакууме. Затем эти атомы движутся по прямой линии и осаждаются на поверхности режущего инструмента, образуя тонкий, плотный слой. Представьте себе это как процесс распыления краски на атомном уровне.

Как работает CVD (химическое осаждение)

CVD — это многонаправленный процесс, требующий значительно более высоких температур, часто от 450°C до 1050°C.

Здесь в реакционную камеру вводятся различные газы. Эти газы вступают в реакцию друг с другом и с поверхностью инструмента, образуя твердое покрытие, которое «вырастает» на подложке. Эта химическая реакция позволяет покрытию образовываться равномерно по всему инструменту, а не только на тех частях, которые находятся в прямой видимости.

Как процесс определяет производительность

Различия в температуре, толщине и методе осаждения напрямую влияют на то, как инструмент с покрытием будет работать в конкретном процессе обработки.

Толщина покрытия и острота кромки

PVD создает более тонкое покрытие. Это значительное преимущество, поскольку оно позволяет сохранить острую, отшлифованную кромку твердосплавной пластины.

Более острая кромка приводит к меньшим силам резания, более чистому резу и лучшей чистоте поверхности, что делает PVD идеальным для чистовой обработки.

Термостойкость и износ

CVD создает более толстое покрытие. Эта толщина обеспечивает высокоэффективный тепловой барьер, изолируя твердосплавную подложку от экстремального тепла, возникающего при тяжелом резании.

Это превосходное сопротивление теплу и износу делает CVD оптимальным выбором для черновых работ и высокоскоростной обработки, где срок службы инструмента имеет первостепенное значение.

Адгезия и однородность

Химическая связь в процессе CVD, как правило, обеспечивает превосходную адгезию к подложке. Газообразная природа обеспечивает очень однородное покрытие, даже на сложных геометриях инструмента.

Хотя PVD является процессом прямой видимости, современные методы позволяют вращать инструмент для достижения хорошего покрытия, а его более низкая температура может быть важным преимуществом для определенных подложек.

Понимание компромиссов

Ни один метод нанесения покрытия не является идеальным решением для каждого сценария. Понимание их присущих ограничений является ключом к принятию эффективного выбора.

PVD: Острая, но менее изолированная кромка

Основная сила PVD — его тонкость — также является ограничением. Более тонкое покрытие обеспечивает меньшую тепловую изоляцию по сравнению с CVD, что делает его менее подходящим для высоких температур агрессивной черновых работ.

CVD: Прочная, но более тупая кромка

Толщина покрытия CVD, хотя и отлична для износостойкости, может немного скруглять микроскопическую остроту режущей кромки. Это делает его менее идеальным для применений, требующих абсолютно тонкой чистоты поверхности, или для обработки вязких материалов, склонных к образованию нароста (BUE).

Совместимость с подложкой

Экстремальное тепло процесса CVD может повлиять на прочность и металлургические свойства некоторых марок твердого сплава. Более низкая температура PVD делает его более безопасным выбором для термочувствительных подложек и является стандартом для инструментов из быстрорежущей стали (HSS), которые могут быть повреждены при температурах CVD.

Сделайте правильный выбор для вашего применения

Чтобы выбрать правильное покрытие, вы должны сначала определить свой операционный приоритет. Цель реза определяет идеальный инструмент.

- Если ваш основной фокус — агрессивная черновые работы или высокоскоростное резание: Выбирайте CVD из-за его превосходного теплового барьера и исключительной износостойкости в условиях высоких температур.

- Если ваш основной фокус — чистовая обработка и достижение тонкой чистоты поверхности: Выбирайте PVD, чтобы использовать его невероятно острую кромку и характеристики гладкого покрытия.

- Если вы обрабатываете нержавеющую сталь, цветные металлы или «вязкие» материалы: Выбирайте инструмент с покрытием PVD, так как его острая кромка имеет решающее значение для предотвращения образования нароста (BUE).

- Если вам нужен универсальный инструмент для смешанного использования: Многие современные пластины используют многослойные покрытия, но понимание свойств основного внешнего слоя поможет вам предсказать его производительность.

В конечном счете, согласование отличительных преимуществ каждого процесса нанесения покрытия с конкретными требованиями вашей операции обработки является ключом к максимизации как производительности, так и срока службы инструмента.

Сводная таблица:

| Процесс нанесения покрытия | Тип процесса | Типичная температура | Толщина покрытия | Лучше всего подходит для |

|---|---|---|---|---|

| PVD | Физическое осаждение из паровой фазы | 250°C - 450°C | Тонкое (сохраняет острую кромку) | Чистовая обработка, острые кромки, тонкая чистота поверхности |

| CVD | Химическое осаждение из паровой фазы | 450°C - 1050°C | Толстое (отличная износостойкость) | Черновые операции, высокая термостойкость, агрессивное резание |

Максимизируйте производительность вашей обработки с помощью правильного решения по нанесению покрытия от KINTEK!

Выбор между покрытиями PVD и CVD имеет решающее значение для достижения оптимальных результатов в вашей лаборатории или производственной среде. Независимо от того, нужна ли вам точность острой кромки PVD для чистовой обработки или превосходный тепловой барьер CVD для черновых операций, KINTEK специализируется на предоставлении точного лабораторного оборудования и расходных материалов для удовлетворения ваших конкретных потребностей в режущих инструментах.

Наши эксперты могут помочь вам выбрать идеальную технологию нанесения покрытия для увеличения срока службы инструмента, улучшения чистоты поверхности и повышения общей эффективности. Не оставляйте результаты обработки на волю случая — свяжитесь с нашими специалистами сегодня, чтобы обсудить, как решения KINTEK для режущих инструментов могут трансформировать ваши операции!

Визуальное руководство

Связанные товары

- Система реактора для осаждения алмазных пленок методом плазменного химического осаждения из газовой фазы в микроволновом поле (MPCVD) для лабораторий и выращивания алмазов

- Заготовки режущих инструментов из алмаза CVD для прецизионной обработки

- Реактор установки для цилиндрического резонатора МПХВД для химического осаждения из паровой фазы в микроволновой плазме и выращивания лабораторных алмазов

- Алмазные купола из CVD для промышленных и научных применений

- Лабораторная отрезная машина с проволочным алмазным резом и рабочей зоной 800 мм x 800 мм для круговой резки мелких заготовок одинарным алмазным проводом

Люди также спрашивают

- Что такое процесс химического осаждения из паровой фазы с активацией микроволновой плазмой? Достижение низкотемпературных, высококачественных покрытий

- What is the function of a Microwave PECVD system for Diamond Nanospikes? Precision 1-Step Nanostructure Synthesis

- Какова частота MPCVD? Руководство по выбору 2,45 ГГц или 915 МГц для вашего применения

- Что такое МП ХОС? Раскройте потенциал микроволновой плазмы для синтеза алмазов высокой чистоты

- В чем разница между MPCVD и HFCVD? Выберите правильный метод CVD для вашего применения