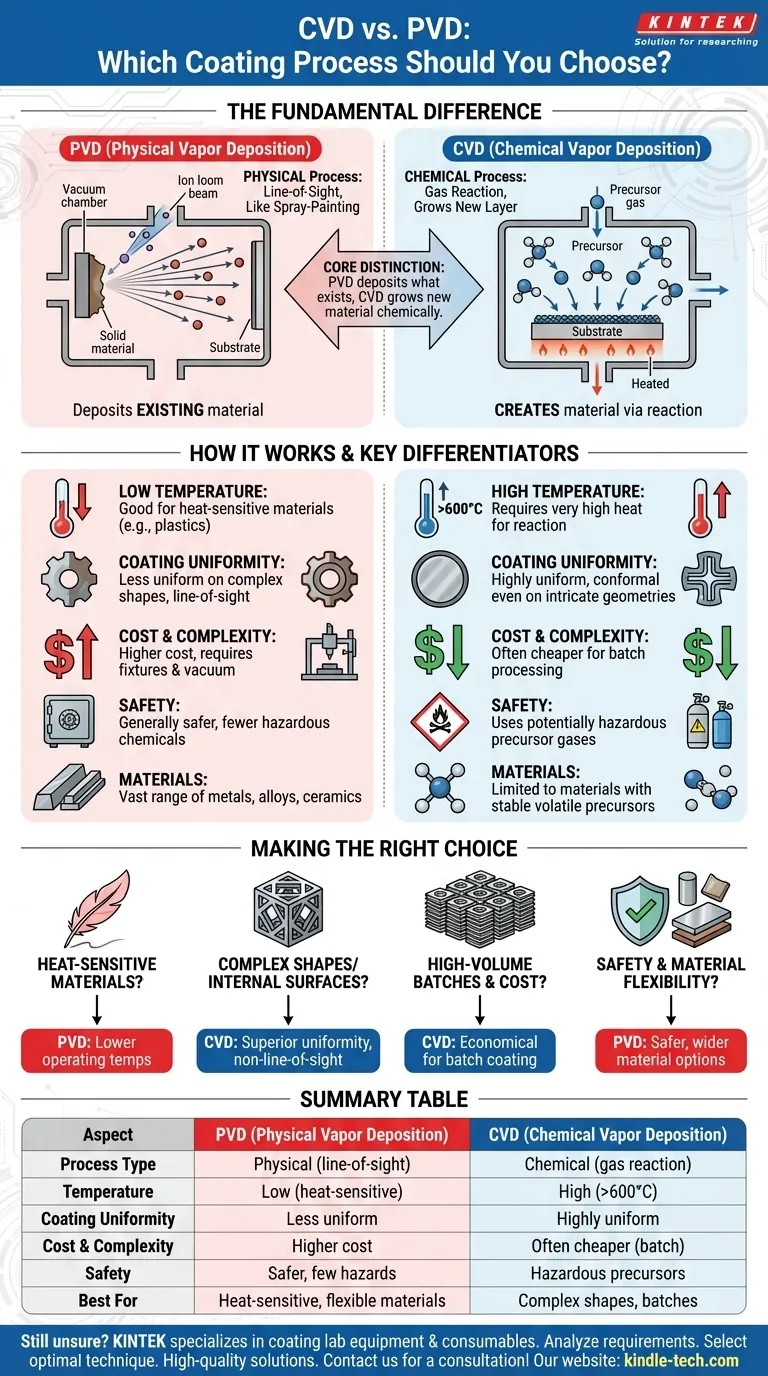

Основное различие между химическим осаждением из паровой фазы (CVD) и физическим осаждением из паровой фазы (PVD) заключается в том, как материал покрытия достигает подложки и формирует на ней пленку. PVD — это физический процесс, похожий на распыление атомов в вакууме, где материал физически выбивается или испаряется на поверхность. В отличие от этого, CVD — это химический процесс, в котором прекурсорные газы вступают в реакцию на нагретой поверхности, «выращивая» новый слой молекула за молекулой.

Основное различие, которое следует помнить: PVD осаждает уже существующий материал, тогда как CVD создает материал непосредственно на подложке посредством химической реакции. Это единственное различие определяет температуру процесса, однородность покрытия, стоимость и применимость каждого метода.

Как принципиально работает каждый процесс?

Чтобы понять, когда использовать каждую технику, мы должны сначала уяснить их различные механизмы. Один полагается на физическую силу и прямую видимость, а другой — на вездесущую химическую среду.

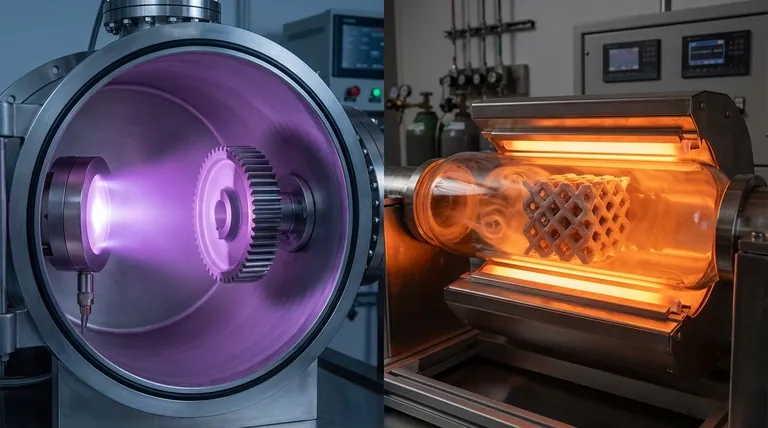

Физическое осаждение из паровой фазы (PVD): Процесс с прямой видимостью

PVD включает в себя семейство методов, при которых твердый материал преобразуется в пар, а затем конденсируется на подложке внутри вакуумной камеры.

Это чисто физический механизм. Общие методы включают нагрев материала до испарения или бомбардировку его ионами для выбивания атомов. Затем эти атомы движутся по прямой линии и осаждаются на любой поверхности на своем пути.

Химическое осаждение из паровой фазы (CVD): Процесс химической реакции

CVD по своей сути является химическим производственным процессом, происходящим в микроскопическом масштабе.

Он включает введение летучих прекурсорных газов в реакционную камеру, содержащую нагретую подложку. Нагрев инициирует химическую реакцию между газами, в результате чего на поверхности подложки образуется твердая пленка — или осаждается. Затем нежелательные химические побочные продукты отводятся.

Ключевые различия на практике

Разница между физическим и химическим процессом приводит к значительным практическим последствиям для температуры, покрытия и совместимости материалов.

Рабочая температура

Это часто является наиболее критичным фактором принятия решения. CVD, как правило, требует очень высоких температур (часто >600°C) для запуска необходимых химических реакций на поверхности подложки.

PVD — это процесс при значительно более низкой температуре, поскольку он не зависит от химических реакций. Это делает PVD единственным жизнеспособным вариантом для нанесения покрытий на материалы, которые не выдерживают интенсивного нагрева CVD, такие как многие пластмассы или термообработанные стали.

Однородность и покрытие

Поскольку PVD является техникой «прямой видимости», ему трудно равномерно покрывать сложные формы, острые углы или внутренние поверхности. Покрытие самое толстое на участках, непосредственно обращенных к источнику пара.

Однако CVD превосходен в этом. Поскольку прекурсорные газы обволакивают всю подложку, химическая реакция происходит на всех нагретых поверхностях одновременно. Это обеспечивает высокооднородное и конформное покрытие, даже внутри глубоких отверстий или на сложных геометрических формах.

Качество пленки и варианты материалов

Структуры получаемых пленок различаются. Покрытия PVD, как правило, имеют меньше пустот, что может быть преимуществом для определенных применений, требующих высокой плотности.

Выбор материала также ограничен процессом. PVD может наносить широкий спектр металлов, сплавов и керамики. CVD ограничен материалами, для которых доступны стабильные, летучие прекурсоры и с которыми безопасно работать.

Понимание компромиссов

Выбор между PVD и CVD требует объективного рассмотрения их соответствующих затрат, сложности и профилей безопасности.

Уравнение стоимости и сложности

Как правило, CVD является более дешевым процессом для пакетных применений. Его способность равномерно покрывать множество деталей одновременно, независимо от их сложности, делает его высокоэффективным.

PVD часто дороже, отчасти из-за сложных приспособлений, необходимых для удержания и вращения деталей для обеспечения адекватного покрытия. Технология вакуума и источники питания также могут увеличить стоимость.

Обращение и безопасность

PVD часто считается более безопасным и чистым процессом. Он, как правило, не включает использование токсичных или коррозионных прекурсорных газов.

Химические прекурсоры, используемые в CVD, могут быть опасными и требуют специальной обработки, хранения и систем отвода для управления токсичными побочными продуктами.

Принятие правильного решения для вашего применения

Оптимальный выбор заключается не в том, какой процесс «лучше», а в том, какой из них лучше всего подходит для вашего конкретного субстрата, геометрии и целей производительности.

- Если ваш основной акцент делается на нанесении покрытий на термочувствительные материалы: PVD — это окончательный выбор благодаря значительно более низким рабочим температурам.

- Если ваш основной акцент делается на достижении однородного покрытия на сложных формах: Газовая, не требующая прямой видимости природа CVD делает его намного превосходящим для сложных геометрических форм и внутренних поверхностей.

- Если ваш основной акцент делается на экономической эффективности для крупных партий: CVD часто является более экономичным решением для равномерного покрытия многих деталей одновременно.

- Если ваш основной акцент делается на безопасности процесса и гибкости материалов: PVD позволяет избежать многих опасных химикатов, связанных с CVD, и может наносить более широкий спектр существующих сплавов.

В конечном счете, понимание этих основных принципов позволяет вам выбрать метод осаждения, который идеально соответствует вашим инженерным требованиям.

Сводная таблица:

| Аспект | PVD (Физическое осаждение из паровой фазы) | CVD (Химическое осаждение из паровой фазы) |

|---|---|---|

| Тип процесса | Физический (прямая видимость) | Химический (газовая реакция) |

| Температура | Низкая температура (хорошо для термочувствительных материалов) | Высокая температура (>600°C) |

| Однородность покрытия | Менее однородно на сложных формах | Высокооднородно, даже на сложных геометрических формах |

| Стоимость и сложность | Более высокая стоимость, сложные приспособления | Часто дешевле для пакетной обработки |

| Безопасность | В целом безопаснее, меньше опасных химикатов | Использует потенциально опасные прекурсорные газы |

| Лучше всего подходит для | Термочувствительные материалы, гибкость материалов | Сложные формы, крупные партии |

Все еще не уверены, подходит ли PVD или CVD для вашего конкретного применения?

В KINTEK мы специализируемся на лабораторном оборудовании и расходных материалах для всех ваших потребностей в нанесении покрытий и осаждении. Наши эксперты могут помочь вам:

- Проанализировать ваш субстрат и требования к производительности

- Выбрать оптимальный метод осаждения для вашего проекта

- Предоставить высококачественное оборудование и расходные материалы, адаптированные к рабочему процессу вашей лаборатории

Не оставляйте результаты нанесения покрытия на волю случая. Свяжитесь с нашей командой сегодня для получения индивидуальной консультации и узнайте, как KINTEK может повысить возможности и эффективность вашей лаборатории!

Визуальное руководство

Связанные товары

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Печь для трубчатого химического осаждения из паровой фазы, изготовленная на заказ, универсальная система оборудования для химического осаждения из паровой фазы

- Вакуумная печь горячего прессования для ламинирования и нагрева

Люди также спрашивают

- Какова разница между покрытиями PVD и CVD? Выберите правильное покрытие для вашего материала

- Каковы опасности химического осаждения из газовой фазы? Ключевые риски и более безопасные альтернативы

- Каковы этапы процесса химического осаждения из паровой фазы (CVD)? Руководство по прецизионному нанесению тонких пленок

- В чем разница между методами CVD и PVD? Руководство по выбору правильного метода нанесения покрытий

- Какова роль аргона в ХОС? Освоение точного контроля осаждения тонких пленок