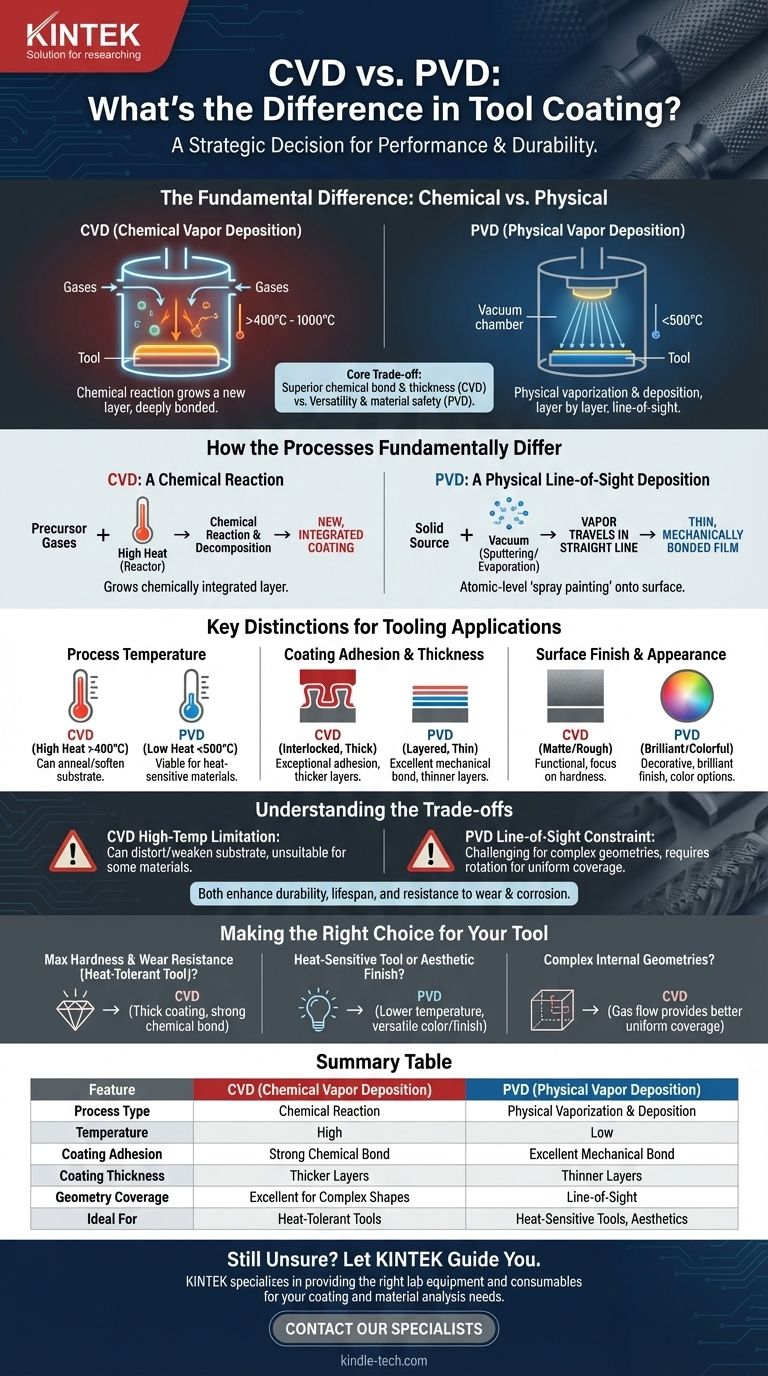

Фундаментальное различие между химическим осаждением из газовой фазы (CVD) и физическим осаждением из газовой фазы (PVD) заключается в том, как материал покрытия наносится на поверхность инструмента. CVD использует химическую реакцию, в ходе которой газы-прекурсоры образуют новое покрытие непосредственно на подложке при высоких температурах. В отличие от этого, PVD — это физический процесс, при котором твердый материал испаряется в вакууме и осаждается слой за слоем на инструменте при значительно более низких температурах.

Выбор между CVD и PVD — это стратегическое решение, балансирующее превосходную химическую связь и толщину высокотемпературного CVD с универсальностью и безопасностью материалов при более низкотемпературном PVD. Правильный выбор определяется исключительно базовым материалом инструмента и его предполагаемым применением.

Как процессы принципиально различаются

Чтобы выбрать правильное покрытие, вы должны сначала понять основной механизм каждого метода. Это не взаимозаменяемые процессы; они принципиально различаются по своему подходу к созданию поверхностного слоя.

CVD: Химическая реакция на поверхности

При химическом осаждении из газовой фазы инструмент помещается в реакторную камеру и нагревается до высокой температуры. Затем вводятся летучие газы-прекурсоры.

Эти газы вступают в реакцию друг с другом и с поверхностью инструмента, разлагаясь с образованием совершенно нового, плотного и прочно связанного материала покрытия. Это меньше похоже на покраску поверхности и больше похоже на выращивание нового слоя, химически интегрированного с подложкой.

PVD: Физическое осаждение по прямой видимости

При физическом осаждении из газовой фазы процесс происходит в вакуумной камере. Твердый исходный материал (например, титан или хром) испаряется с помощью таких методов, как распыление или испарение.

Этот пар движется по прямой линии и конденсируется на более холодной поверхности инструмента, образуя тонкую, связанную пленку. Это механический или физический процесс, очень похожий на распыление на атомном уровне, без химического преобразования самого материала покрытия.

Ключевые различия для применения на инструментах

Различия в процессах приводят к критическим различиям в производительности, внешнем виде и в том, какие инструменты могут быть безопасно покрыты.

Температура процесса

Это часто является самым важным решающим фактором. CVD — это высокотемпературный процесс, обычно работающий при температуре от 400°C до 1000°C.

PVD, с другой стороны, является гораздо более "холодным" процессом. Эта более низкая температура делает его единственным жизнеспособным вариантом для нанесения покрытий на подложки, чувствительные к теплу, такие как определенные инструментальные стали или материалы, твердость (закалка) которых будет испорчена высоким теплом CVD.

Адгезия и толщина покрытия

Поскольку CVD включает химическую реакцию, результирующее покрытие глубоко сцепляется с подложкой, обеспечивая исключительную адгезию. Покрытия CVD также могут наноситься более толстыми слоями.

Покрытия PVD обладают превосходной адгезией, но механически связаны с поверхностью, а не выращены из нее химически. Эти покрытия, как правило, намного тоньше покрытий CVD.

Обработка поверхности и внешний вид

PVD известен тем, что придает блестящую, декоративную отделку и может быть нанесен в широком диапазоне цветов. Это делает его идеальным для применений, где важен внешний вид.

Покрытия CVD в первую очередь функциональны, сосредоточены на твердости и износостойкости, и, как правило, не обеспечивают такого же уровня эстетического контроля.

Понимание компромиссов

Ни один из методов не является универсально превосходящим. Ваш выбор включает в себя принятие определенного набора преимуществ и ограничений.

Ограничение CVD высокой температурой

Основным недостатком CVD является его тепло. Хотя это тепло создает очень прочную связь, оно также может отжигать, смягчать или деформировать основной материал инструмента. Он совершенно не подходит для материалов, которые не могут выдержать эти температуры без потери своих основных структурных свойств.

Ограничение PVD прямой видимостью

Поскольку PVD осаждает материал по прямой линии от источника, может быть сложно добиться равномерного покрытия на инструментах со сложной формой или глубокими внутренними каналами. Детали часто необходимо вращать для обеспечения равномерного покрытия. Газы CVD, напротив, могут проникать вокруг сложных геометрий и внутрь них, обеспечивая более равномерное покрытие.

Долговечность и устойчивость

Оба процесса значительно повышают долговечность, срок службы и устойчивость инструмента к износу и коррозии. CVD часто обеспечивает более твердую, более износостойкую поверхность благодаря своей толщине и химической связи, что делает его классическим выбором для требовательных режущих инструментов, изготовленных из таких материалов, как твердый сплав. PVD обеспечивает отличное повышение смазывающей способности и износостойкости на более широком спектре инструментальных материалов.

Как сделать правильный выбор для вашего инструмента

Ваше конкретное применение и материал инструмента определяют оптимальный выбор. Решение должно основываться не на том, какой процесс «лучше» в вакууме, а на том, какой из них подходит для данной работы.

- Если ваш основной акцент — максимальная твердость и износостойкость на термостойком инструменте (например, твердосплавные пластины): CVD часто является лучшим выбором благодаря более толстому покрытию и невероятно прочной химической связи.

- Если ваш основной акцент — нанесение покрытия на термочувствительную инструментальную сталь или вам нужна эстетическая отделка: PVD — единственный жизнеспособный вариант из-за более низкой температуры процесса и универсальности в цвете и отделке.

- Если ваш основной акцент — нанесение покрытия на инструмент со сложной внутренней геометрией: Газовая природа CVD, как правило, обеспечивает более равномерное покрытие в труднодоступных местах по сравнению с процессом PVD, требующим прямой видимости.

Понимание этих основных принципов превращает решение из догадки в рассчитанный инженерный выбор.

Сводная таблица:

| Характеристика | CVD (Химическое осаждение из газовой фазы) | PVD (Физическое осаждение из газовой фазы) |

|---|---|---|

| Тип процесса | Химическая реакция | Физическое испарение и осаждение |

| Температура | Высокая (400°C - 1000°C) | Низкая (Обычно < 500°C) |

| Адгезия покрытия | Прочная химическая связь | Отличная механическая связь |

| Толщина покрытия | Более толстые слои | Более тонкие слои |

| Покрытие геометрии | Отлично подходит для сложных форм | Прямая видимость (может потребоваться вращение) |

| Идеально подходит для | Термостойкие инструменты (например, твердый сплав) | Термочувствительные инструменты, эстетическая отделка |

Все еще не уверены, какой процесс нанесения покрытия лучше всего подходит для ваших конкретных инструментов?

Выбор между CVD и PVD критически важен для максимизации производительности и срока службы вашего инструмента. В KINTEK мы специализируемся на предоставлении правильного лабораторного оборудования и расходных материалов для ваших нужд в нанесении покрытий и анализе материалов. Наши эксперты могут помочь вам разобраться в этих технических решениях, чтобы обеспечить оптимальные результаты для вашей лаборатории или производственной среды.

Свяжитесь с нашими специалистами сегодня, чтобы обсудить ваши требования к нанесению покрытий на инструменты и узнать, как решения KINTEK могут улучшить вашу работу.

Визуальное руководство

Связанные товары

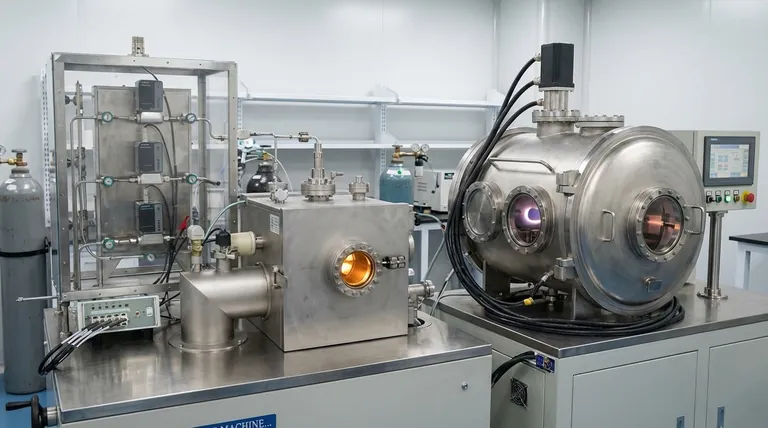

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Оборудование системы HFCVD для нанесения наноалмазного покрытия на волочильные фильеры

- Вакуумная печь горячего прессования для ламинирования и нагрева

- 915 МГц MPCVD Алмазная установка Микроволновая плазменная химическая осаждение из газовой фазы Система реактора

- Вертикальная лабораторная кварцевая трубчатая печь

Люди также спрашивают

- Что такое плазменно-усиленное химическое осаждение из газовой фазы? Получение низкотемпературных, высококачественных тонких пленок

- Для чего используется PECVD? Создание низкотемпературных, высокопроизводительных тонких пленок

- Что такое осаждение кремния методом PECVD? Получение высококачественных тонких пленок при низких температурах

- Как работает плазменно-усиленное химическое осаждение из газовой фазы (PECVD)? Достижение низкотемпературного высококачественного осаждения тонких пленок

- Что такое процесс плазменно-усиленного химического осаждения из паровой фазы? Откройте для себя низкотемпературные, высококачественные тонкие пленки