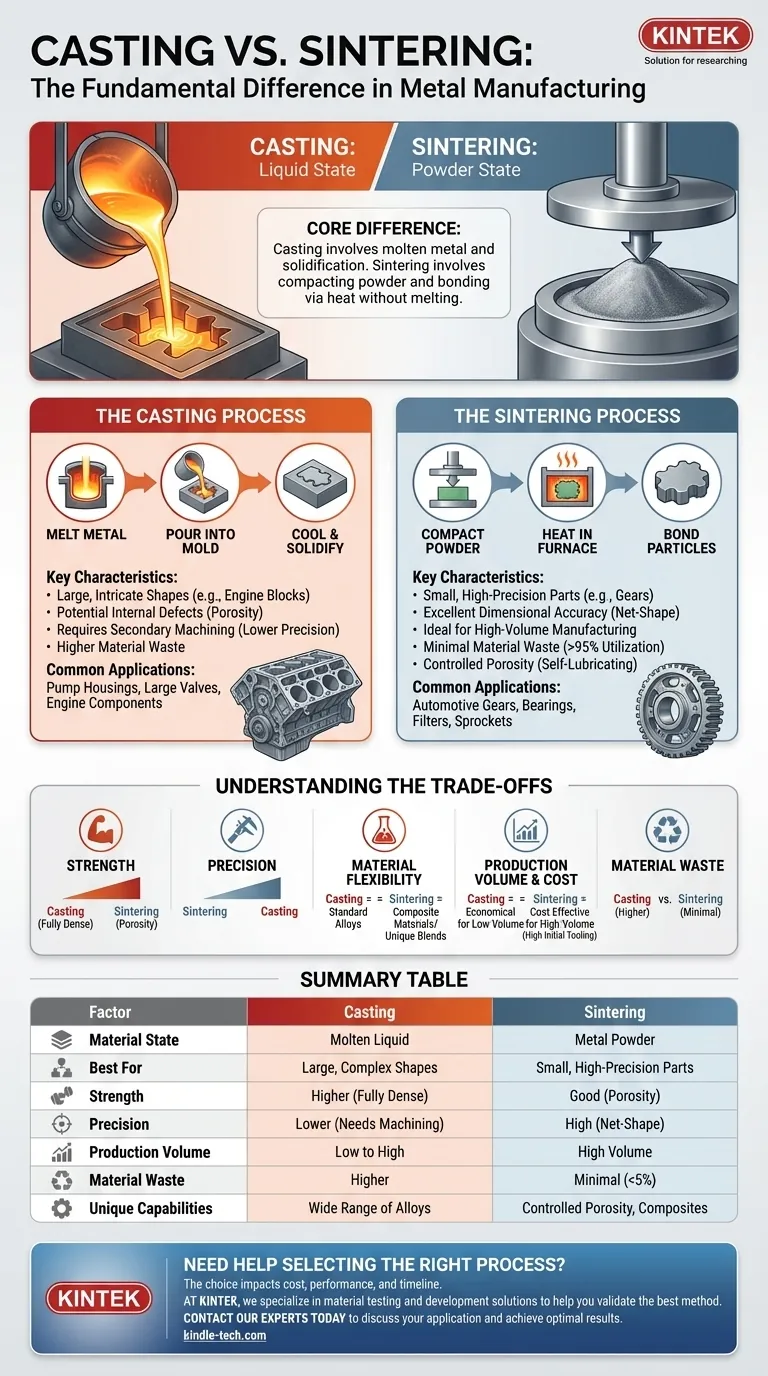

По своей сути, разница между литьем и спеканием заключается в состоянии металла во время производства. Литье включает формование деталей из расплавленного, жидкого металла, заливаемого в форму. В отличие от этого, спекание формирует детали путем прессования металлического порошка с последующим нагревом до тех пор, пока частицы не свяжутся друг с другом, и все это без достижения точки плавления.

Основной выбор между литьем и спеканием — это компромисс между размером и точностью. Литье отлично подходит для создания крупных, структурно сложных компонентов, в то время как спекание является лучшим методом для производства огромных количеств мелких, высокоточных деталей с минимальными отходами.

Процесс литья: от жидкости к твердому телу

Литье — один из старейших производственных процессов, основанный на простом принципе превращения твердого тела в жидкость, а затем обратно в твердое тело желаемой формы.

Основной принцип

Процесс начинается с плавления металла или сплава до полностью жидкого состояния. Затем этот расплавленный металл заливается в полость, или форму, которая отражает геометрию конечной детали. По мере того как металл остывает и затвердевает, он принимает форму формы.

Ключевые характеристики

Литье исключительно универсально для производства очень крупных или сложных форм, таких как блоки двигателей, которые невозможно изготовить механической обработкой из сплошного блока. Однако процесс охлаждения может вызвать внутренние дефекты, такие как пористость и усадка, а полученная чистота поверхности и точность размеров часто требуют последующей механической обработки.

Общие области применения

Этот метод является предпочтительным для крупногабаритных изделий, где абсолютная точность после извлечения из формы уступает общему виду и прочности. Подумайте о таких применениях, как корпуса насосов, большие клапаны, компоненты двигателей и декоративная фурнитура.

Процесс спекания: от порошка к детали

Спекание, ключевая дисциплина в порошковой металлургии, создает детали с нуля путем сплавления мелких металлических частиц с помощью тепла и давления.

Основной принцип

Сначала точная смесь металлических порошков прессуется в матрице под сильным давлением для формирования «зеленой» (необожженной) детали. Эта деталь твердая, но хрупкая. Затем ее помещают в печь с контролируемой атмосферой и нагревают до температуры ниже точки плавления металла, заставляя частицы связываться и диффундировать в твердую, сплошную массу.

Ключевые характеристики

Спекание — идеальный процесс для крупносерийного производства мелких, геометрически сложных деталей. Оно позволяет получать компоненты с превосходной точностью размеров и чистотой поверхности, часто устраняя необходимость в какой-либо последующей механической обработке. Это известно как процесс близкий к конечному размеру (net-shape). Это также позволяет создавать уникальные сплавы и детали с контролируемой пористостью.

Общие области применения

Вы найдете спеченные детали во множестве применений, требующих высокой точности и большого объема, таких как автомобильные шестерни, самосмазывающиеся подшипники (которые удерживают масло в своих порах), звездочки двигателей и пористые металлические фильтры.

Понимание компромиссов

Выбор между этими двумя методами требует четкого понимания приоритетов вашего проекта, от механических свойств до стоимости производства.

Прочность против точности

Полностью плотная литая деталь, особенно после термообработки, как правило, будет обладать более высокой прочностью на растяжение и ударной вязкостью, чем стандартная спеченная деталь, из-за отсутствия присущей пористости. Однако спеченная деталь обычно обеспечивает гораздо лучшую точность размеров и постоянство от детали к детали без дорогостоящей механической обработки.

Выбор материала и гибкость

Литье может применяться для очень широкого спектра стандартных сплавов. Спекание превосходит тем, что позволяет создавать композитные материалы и псевдосплавы, которые невозможно получить плавлением, например, путем сочетания металлов с керамикой или графитом. Это также важно для работы с металлами с чрезвычайно высокой температурой плавления, такими как вольфрам.

Объем производства и стоимость

Литье может быть экономичным для небольших партий, особенно такие методы, как литье в песчаные формы, где оснастка недорога. Спекание, напротив, имеет высокие первоначальные затраты на оснастку для матриц, но становится чрезвычайно экономически эффективным при больших объемах производства благодаря высокой скорости, автоматизации и минимальным потерям материала.

Отходы материала

Спекание — это высокоэффективный с точки зрения устойчивости процесс, при котором использование материала часто превышает 95%. Литье генерирует больше отходов за счет литниковых систем, прибылей и стояков, питающих форму, а также материала, удаляемого в ходе последующих операций механической обработки.

Как сделать правильный выбор для вашего применения

Ваше окончательное решение зависит от четырех ключевых факторов: размера детали, объема производства, требуемой точности и свойств материала.

- Если ваш основной фокус — крупные, сложные компоненты: Литье — единственный практичный выбор для изготовления таких изделий, как корпуса крупногабаритного оборудования или блоки двигателей.

- Если ваш основной фокус — крупносерийное производство мелких, точных деталей: Спекание обеспечивает непревзойденную скорость, постоянство и экономическую эффективность на деталь.

- Если ваш основной фокус — детали с контролируемой пористостью или уникальными смесями материалов: Спекание — это определяющий метод для таких применений, как фильтры или самосмазывающиеся подшипники.

- Если ваш основной фокус — прототипирование или очень небольшие партии: Литье, как правило, более экономично из-за значительно меньших первоначальных инвестиций в оснастку.

В конечном счете, понимание основного состояния материала — жидкого или порошкового — является ключом к выбору процесса, который наилучшим образом соответствует вашим инженерным и деловым целям.

Сводная таблица:

| Фактор | Литье | Спекание |

|---|---|---|

| Состояние материала | Расплавленный (жидкий) металл | Металлический порошок |

| Лучше всего подходит для | Крупные, сложные формы | Мелкие, высокоточные детали |

| Прочность | Выше (полностью плотный) | Хорошая (может иметь пористость) |

| Точность | Ниже (часто требует обработки) | Высокая (процесс близкий к конечному размеру) |

| Объем производства | От низкого до высокого | Большой объем (экономически выгодно) |

| Отходы материала | Выше | Минимальные (<5%) |

| Уникальные возможности | Широкий диапазон стандартных сплавов | Контролируемая пористость, композитные материалы |

Нужна помощь в выборе правильного процесса для ваших металлических деталей?

Выбор между литьем и спеканием напрямую влияет на стоимость, производительность и сроки реализации вашего проекта. В KINTEK мы специализируемся на лабораторном оборудовании и расходных материалах для тестирования и разработки материалов, помогая вам проверить наилучший производственный метод для ваших конкретных потребностей.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваше применение и узнать, как наши решения могут помочь вам достичь оптимальных результатов. Свяжитесь с нами через нашу контактную форму!

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Печь горячего прессования в вакууме, машина для горячего прессования, трубчатая печь

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Печь для спекания и пайки в вакууме

Люди также спрашивают

- Как работает ротационный испаритель (Ротавапор)? Освойте бережное низкотемпературное испарение растворителей

- Какие дополнительные технологические функции предлагают морозильные камеры СНТ? Максимизируйте безопасность и эффективность хранения образцов

- Является ли спекание экологически чистым? Сопоставление эффективности использования материалов с потреблением энергии

- Как температура влияет на твердость? Откройте ключ к производительности материалов

- Какова разница между термическим испарением и молекулярно-лучевой эпитаксией? Выберите правильный метод нанесения тонких пленок

- Что такое метод с использованием вазелина? Краткое руководство по ИК-спектроскопии твердых образцов

- Каковы факторы, влияющие на качество порошка в порошковой металлургии? Оптимизируйте свой производственный процесс

- Какие методы пробоподготовки используются в лабораториях? Освойте критически важный первый шаг для надежного анализа