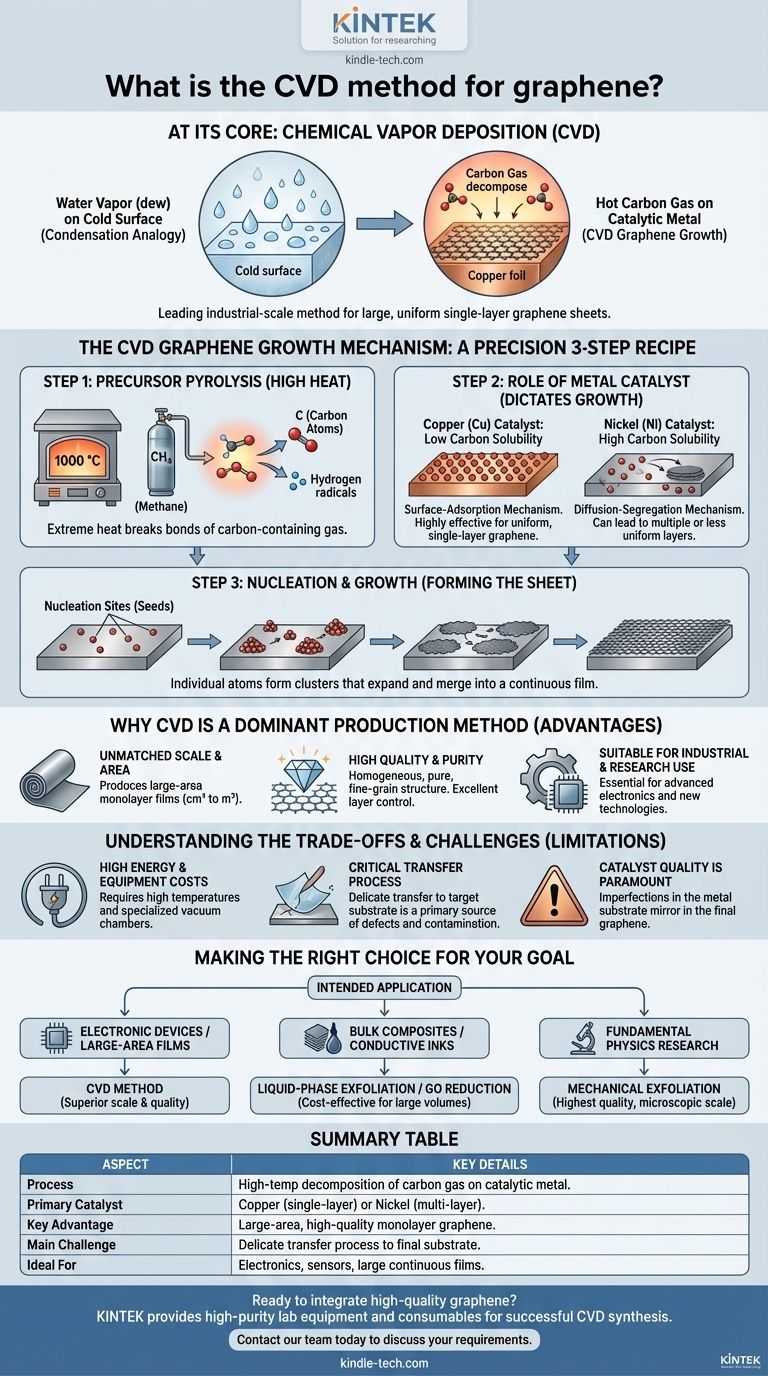

По своей сути, химическое осаждение из газовой фазы (CVD) для графена — это метод синтеза, при котором газ, содержащий углерод, нагревается в камере, что приводит к его разложению и «выращиванию» высококачественного, одноатомного слоя графена на металлической подложке. Этот процесс аналогичен конденсации, но вместо того, чтобы водяной пар образовывал росу на холодной поверхности, горячий углеродный газ образует твердую пленку графена на поверхности каталитического металла, такого как медь.

Химическое осаждение из газовой фазы является ведущим промышленным методом производства больших, однородных листов однослойного графена. Его ценность заключается не только в создании графена, но и в его создании в масштабе и качестве, необходимых для передовых электронных и материаловедческих применений, что выводит его из разряда лабораторной диковинки в разряд жизнеспособного технологического компонента.

Механизм роста графена методом CVD

Чтобы понять CVD, лучше всего рассматривать его как точный химический рецепт из трех шагов, выполняемый в контролируемых условиях. Качество конечного графенового листа полностью зависит от контроля каждого шага.

Шаг 1: Пиролиз прекурсора

Процесс начинается с подачи углеводородного газа, такого как метан (CH₄), в высокотемпературный реактор, обычно нагреваемый примерно до 1000 °C. Этот экстремальный нагрев обеспечивает энергию для разрыва химических связей молекул газа, что известно как пиролиз. Газ разлагается на составляющие его атомы углерода и другие радикалы.

Шаг 2: Роль металлического катализатора

Эти свободные атомы углерода адсорбируются на поверхности металлической подложки, которая действует как катализатор. Катализатор является наиболее важным компонентом, поскольку он значительно снижает энергию, необходимую для реакции, и определяет механизм роста.

Выбор металла имеет ключевое значение:

- Медь (Cu): Медь имеет очень низкую растворимость углерода. Атомы углерода адсорбируются непосредственно на поверхности меди и располагаются в решетке графена. Это механизм поверхностной адсорбции и очень эффективен для выращивания однородного однослойного графена.

- Никель (Ni): Никель имеет высокую растворимость углерода. Атомы углерода сначала растворяются в объеме горячего никеля. Когда система охлаждается, растворимость углерода падает, и он выпадает в осадок обратно на поверхность, образуя слои графена. Этот механизм диффузии-сегрегации иногда может приводить к образованию нескольких или менее однородных слоев.

Шаг 3: Нуклеация и рост

На поверхности катализатора отдельные атомы углерода мигрируют и начинают образовывать небольшие стабильные кластеры. Эти кластеры действуют как центры нуклеации, или зародыши, из которых начинают расти кристаллы графена.

По мере того, как все больше атомов углерода из газовой фазы оседает на поверхности, они присоединяются к краям этих растущих островков. Островки расширяются и в конечном итоге сливаются, образуя сплошной, бесшовный лист графена по всей поверхности каталитической подложки.

Почему CVD является доминирующим методом производства

Хотя существуют и другие методы, такие как механическая эксфолиация, CVD стал стандартом для многих применений благодаря ряду явных преимуществ.

Непревзойденный масштаб и площадь

CVD является наиболее перспективным методом для производства графена большого размера в виде монослоя. В отличие от эксфолиации, которая дает небольшие, микроскопические хлопья, CVD может создавать непрерывные графеновые пленки размером в квадратные сантиметры или даже метры, ограниченные только размером реактора и подложки.

Высокое качество и чистота

При правильном контроле CVD дает исключительно высокое качество графена. Полученные пленки обладают высокой однородностью, чистотой и мелкозернистой структурой. Критически важно, что процесс обеспечивает превосходный контроль над количеством атомных слоев, что делает его идеальным для производства однослойных листов, необходимых для многих электронных применений.

Пригодность для промышленного и исследовательского использования

Возможность производить большие количества высококачественного графена большой площади делает метод CVD незаменимым как для передовых исследований, так и для изготовления технологий следующего поколения.

Понимание компромиссов и проблем

Несмотря на свои преимущества, метод CVD не лишен сложностей и ограничений. Объективность требует признания этих практических препятствий.

Высокие затраты на энергию и оборудование

Процесс требует очень высоких температур, что делает его энергоемким. Кроме того, он зависит от специализированного оборудования, включая вакуумные камеры и прецизионные регуляторы расхода газа, что представляет собой значительные капиталовложения.

Критический процесс переноса

Графен, выращенный методом CVD, образуется на металлическом катализаторе, обычно на тонкой фольге. Для большинства применений его необходимо перенести с этой металлической фольги на целевую подложку, например, на кремниевую пластину. Этот деликатный этап переноса является основным источником дефектов, складок, разрывов и загрязнений, которые могут ухудшить первозданные электронные свойства графена.

Качество катализатора имеет первостепенное значение

Качество конечной графеновой пленки напрямую связано с качеством каталитической подложки. Дефекты, границы зерен или примеси на медной или никелевой фольге отразятся на полученном графеновом листе, влияя на его однородность и производительность.

Выбор правильного метода для вашей цели

Выбор метода производства графена полностью зависит от предполагаемого применения и желаемого результата.

- Если ваша основная цель — электронные устройства или пленки большой площади: CVD — превосходный метод, обеспечивающий необходимый масштаб и качество для изготовления транзисторов, датчиков и прозрачных проводящих пленок.

- Если ваша основная цель — создание объемных композитов или проводящих чернил: Жидкофазная эксфолиация или восстановление оксида графена часто являются более экономически эффективными для производства больших объемов графеновых хлопьев, необходимых для этих применений.

- Если ваша основная цель — фундаментальные физические исследования: Механическая эксфолиация графита может дать самые высококачественные, не содержащие дефектов графеновые хлопья, хотя и в микроскопическом масштабе, что идеально подходит для характеристики свойств.

В конечном счете, метод CVD является критически важным мостом, который позволяет графену перейти от лабораторного потенциала к ощутимой, крупномасштабной технологии.

Сводная таблица:

| Аспект | Ключевые детали |

|---|---|

| Процесс | Высокотемпературное разложение углеродного газа на каталитической металлической подложке. |

| Основной катализатор | Медь (для однослойного) или никель (для многослойного). |

| Основное преимущество | Производство однослойного графена большого размера, высокого качества и однородности. |

| Основная проблема | Деликатный процесс переноса с металлического катализатора на конечную подложку. |

| Идеально подходит для | Электроники, датчиков и применений, требующих больших непрерывных пленок. |

Готовы интегрировать высококачественный графен в свои исследования или разработку продукта?

Процесс CVD сложен, но отдача в производительности материала огромна. KINTEK специализируется на предоставлении высокочистого лабораторного оборудования и расходных материалов — от реакционных трубок до каталитических подложек, — которые необходимы для успешного и воспроизводимого синтеза графена методом CVD.

Позвольте нашим экспертам помочь вам построить надежный и эффективный процесс. Свяжитесь с нашей командой сегодня, чтобы обсудить ваши конкретные требования и то, как мы можем поддержать ваши инновации.

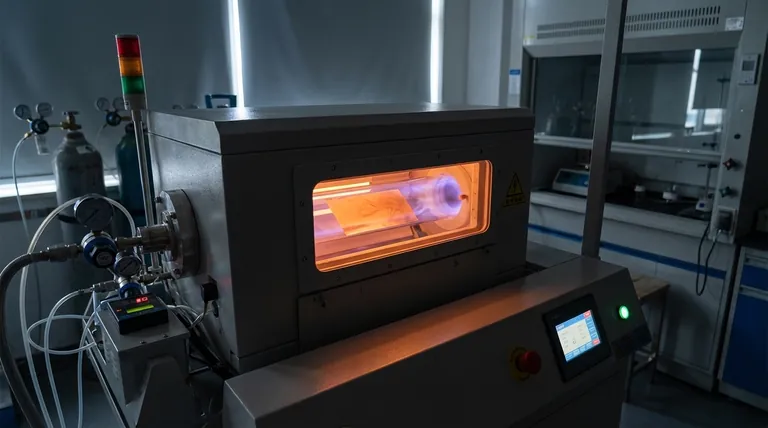

Визуальное руководство

Связанные товары

- Печь для трубчатого химического осаждения из паровой фазы, изготовленная на заказ, универсальная система оборудования для химического осаждения из паровой фазы

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Раздельная трубчатая печь 1200℃ с кварцевой трубой, лабораторная трубчатая печь

- Вертикальная высокотемпературная вакуумная графитизационная печь

- Графитовая вакуумная печь для экспериментальной графитизации на IGBT-транзисторах

Люди также спрашивают

- Почему углеродные нанотрубки важны в промышленности? Раскрывая производительность материалов нового поколения

- Каковы методы производства УНТ? Масштабируемое химическое осаждение из газовой фазы (CVD) против лабораторных методов высокой чистоты

- Какую функцию выполняет оборудование CVD в покрытиях, модифицированных родием? Достижение глубокой диффузии и прецизионной микроструктуры

- Что такое метод плавающего катализатора? Руководство по высокопроизводительному производству УНТ

- Каковы преимущества промышленного CVD для твердого борирования? Превосходный контроль процесса и целостность материала