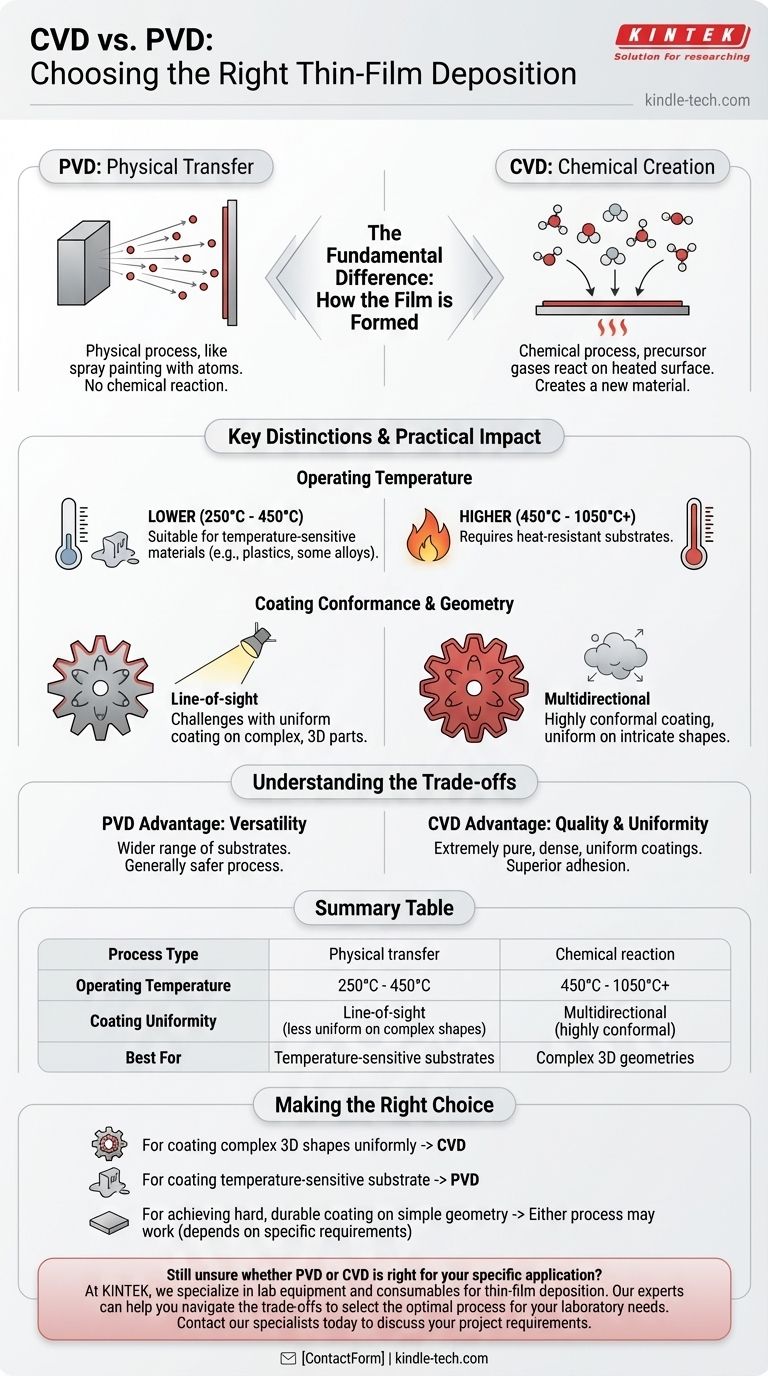

По сути, различие простое. Физическое осаждение из паровой фазы (PVD) — это физический процесс, при котором материал покрытия переносится с твердого источника на подложку, подобно распылению атомов. В отличие от него, химическое осаждение из паровой фазы (CVD) — это химический процесс, при котором газы-прекурсоры вступают в реакцию на нагретой поверхности подложки с образованием новой твердой пленки.

Выбор между PVD и CVD заключается не в том, что «лучше», а в том, что подходит. Ваше решение будет определяться тремя основными факторами: температурой, которую выдерживает ваша подложка, сложностью геометрии вашей детали и требуемыми свойствами пленки.

Основное различие: как формируется пленка

Сами названия раскрывают основное различие. Один процесс основан на физике, другой — на химии. Это фундаментальное различие определяет все: от рабочей температуры до типа деталей, которые можно успешно покрыть.

Как работает PVD: физический перенос

При PVD твердый материал покрытия испаряется в вакууме с помощью таких методов, как распыление или термическое испарение. Этот пар затем движется по прямой линии и физически конденсируется на подложке, образуя тонкую пленку.

На поверхности покрываемой детали не происходит химической реакции. Осажденный материал идентичен исходному материалу, он просто перенесен из одного места в другое.

Как работает CVD: химическое создание

При CVD различные газы-прекурсоры подаются в реакционную камеру, содержащую нагретую подложку. Высокая температура обеспечивает энергию для реакции этих газов друг с другом и с поверхностью подложки.

Эта химическая реакция создает новый твердый материал непосредственно на поверхности, который становится покрытием. Полученная пленка представляет собой соединение, образованное из составляющих элементов в газах-прекурсорах.

Ключевые различия и их практическое влияние

Понимание основного механизма позволяет увидеть, как каждый процесс лучше подходит для различных применений. Практические последствия физического или химического процесса значительны.

Рабочая температура

PVD работает при более низких температурах, обычно от 250°C до 450°C. Это делает его пригодным для нанесения покрытий на материалы, которые не выдерживают высоких температур, включая некоторые стали, сплавы и пластмассы.

CVD требует значительно более высоких температур, часто от 450°C до более чем 1050°C, для инициирования необходимых химических реакций. Это ограничивает его использование подложками, которые могут сохранять свою структурную целостность при экстремальном нагреве.

Соответствие покрытия и геометрия

PVD — это процесс, требующий прямой видимости. Поскольку испаренный материал движется по прямой линии, он может покрывать только те поверхности, которые непосредственно подвержены воздействию источника. Это затрудняет достижение однородного покрытия на сложных трехмерных деталях со внутренними поверхностями или скрытыми элементами.

CVD — это многонаправленный процесс. Газы-прекурсоры обтекают подложку, позволяя химической реакции происходить на всех открытых поверхностях одновременно. В результате получается очень конформное покрытие, однородное даже на сложных формах.

Понимание компромиссов

Ни одна из технологий не является универсальным решением. Преимущества одного процесса часто связаны с присущими ему ограничениями, которые необходимо учитывать для вашей конкретной цели.

Преимущество PVD: универсальность

Основное преимущество PVD — более низкая рабочая температура, что открывает доступ к гораздо более широкому спектру материалов подложек. Этот процесс также, как правило, считается более безопасным, поскольку он не всегда требует использования высокотоксичных или летучих газов-прекурсоров, распространенных в CVD.

Однако ограничение прямой видимости является существенным компромиссом. Достижение однородного покрытия на сложных деталях часто требует сложных вращающихся приспособлений, что увеличивает стоимость и сложность процесса.

Преимущество CVD: качество и однородность

Сила CVD заключается в его способности создавать чрезвычайно чистые, плотные и однородные покрытия даже на самых сложных формах. Прочная химическая связь, образующаяся между пленкой и подложкой, часто приводит к превосходной адгезии.

Основным недостатком является высокая температура, которая сразу же исключает многие материалы. Кроме того, работа с химическими прекурсорами может добавить сложности в области безопасности и обращения с ними.

Выбор правильного варианта для вашего применения

Чтобы выбрать правильную технологию, оцените свой проект с учетом сильных сторон каждого процесса.

- Если ваш основной приоритет — равномерное покрытие сложных 3D-форм: CVD почти всегда является лучшим выбором из-за его конформной природы.

- Если ваш основной приоритет — нанесение покрытия на подложку, чувствительную к температуре: PVD является очевидным и необходимым вариантом из-за более низких рабочих температур.

- Если ваш основной приоритет — получение твердого, прочного покрытия на простой геометрии: Оба процесса могут подойти, и решение будет зависеть от конкретного материала, требований к адгезии и соображений стоимости.

Понимая, как лежащий в основе процесс определяет результат, вы можете принять обоснованное решение, соответствующее вашим инженерным целям.

Сводная таблица:

| Характеристика | PVD (Физическое осаждение из паровой фазы) | CVD (Химическое осаждение из паровой фазы) |

|---|---|---|

| Тип процесса | Физический перенос | Химическая реакция |

| Рабочая температура | 250°C - 450°C | 450°C - 1050°C+ |

| Однородность покрытия | Прямая видимость (менее однородно на сложных формах) | Многонаправленное (высококонформное) |

| Лучше всего подходит для | Подложки, чувствительные к температуре | Сложные 3D-геометрии |

Все еще не уверены, подходит ли PVD или CVD для вашего конкретного применения?

В KINTEK мы специализируемся на лабораторном оборудовании и расходных материалах для нанесения тонких пленок. Наши эксперты могут помочь вам разобраться в компромиссах между температурой, геометрией и свойствами покрытия, чтобы выбрать оптимальный процесс для ваших лабораторных нужд.

Свяжитесь с нашими специалистами сегодня, чтобы обсудить требования вашего проекта и узнать, как наши решения могут улучшить результаты ваших исследований и разработок.

Визуальное руководство

Связанные товары

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Вакуумная печь горячего прессования для ламинирования и нагрева

- Оборудование системы HFCVD для нанесения наноалмазного покрытия на волочильные фильеры

- 915 МГц MPCVD Алмазная установка Микроволновая плазменная химическая осаждение из газовой фазы Система реактора

- Лабораторная кварцевая трубчатая печь с быстрым нагревом RTP

Люди также спрашивают

- В чем разница между PECVD и CVD? Выберите правильный метод осаждения тонких пленок

- Что такое плазменно-усиленное химическое осаждение из газовой фазы? Получение низкотемпературных, высококачественных тонких пленок

- Для чего используется PECVD? Создание низкотемпературных, высокопроизводительных тонких пленок

- Что такое процесс плазменно-усиленного химического осаждения из паровой фазы? Откройте для себя низкотемпературные, высококачественные тонкие пленки

- Какие материалы осаждаются методом PECVD? Откройте для себя универсальные тонкопленочные материалы для вашего применения